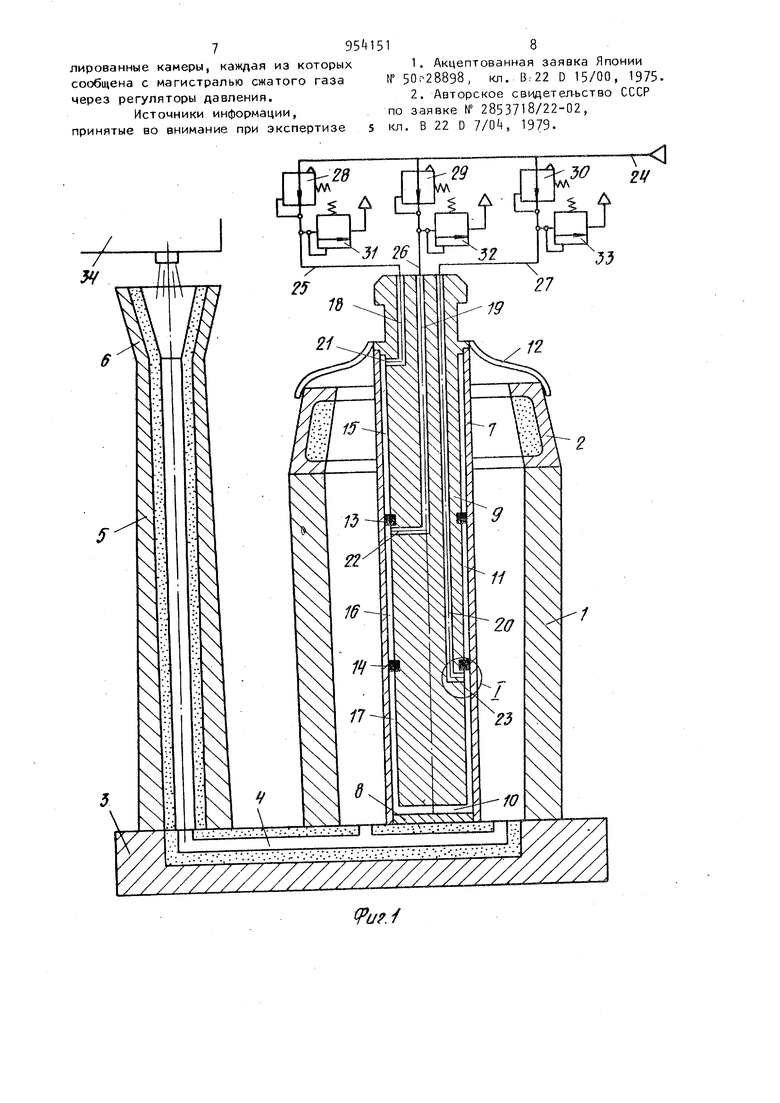

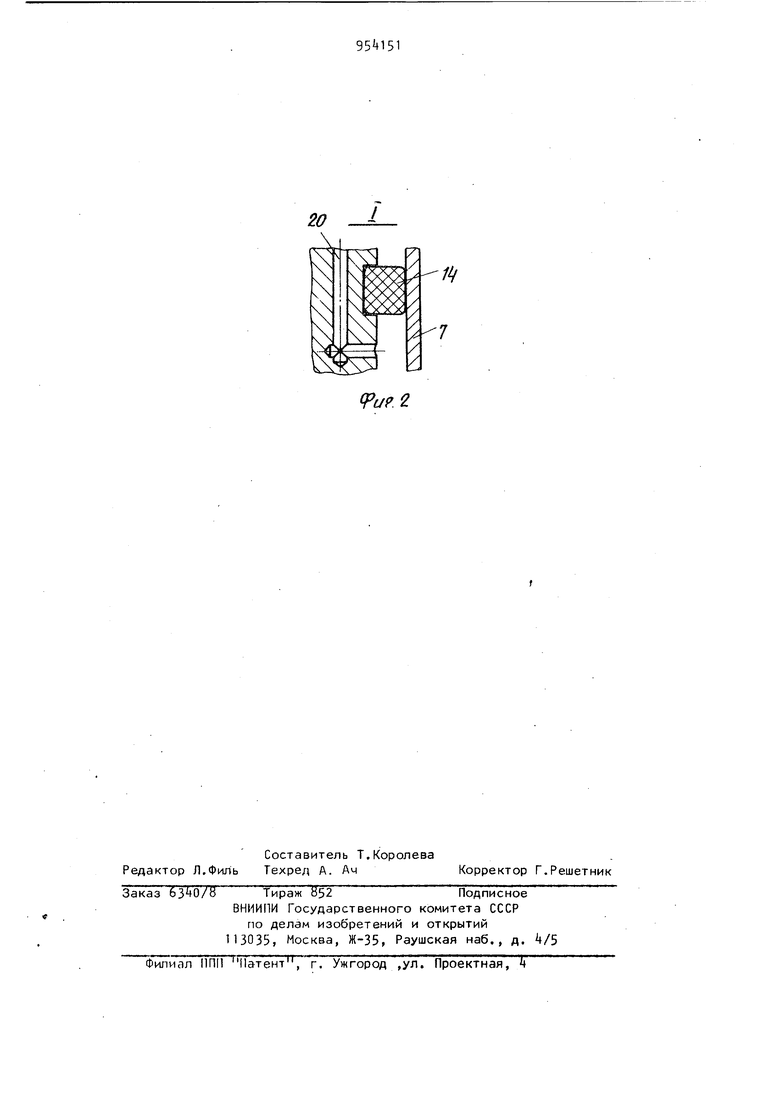

Изобретение относится к литейному производству, в частности к изготов лению полых слитков. Известно устройство для изготовле ния кольцевых стальных слитков, содержащее изложницу и установленную внутри ее оболочку с центральным элементом, размещенным в полости оболочки с кольцевым зазорфм, в который введены трубки для подачи сжатого газа l . Недостатками этого устройства являются искажения внутренней поверхности полого слитка, а также низкое его качество. Это происходит из-за того, что по мере заливки расплавленного металла в изложницу оболочка теряет механическую прочность от высокотемпературного нагрева и поэтому выпучивается внутрь под действием металлостатического даЬлеиия, зажимая центральный элемент . Деформация оболочки от выпучивания в большинстве случаев не позволя ет извлечь центральный элемент из слитка и снижает геометрическую точность внутренней поверхности слитка. Использование оболочки с увеличенной толщиной стенки для обеспечения прочности по отношению к металлостатическому давлению приводит к поражению слитка внутренними трещинами от затруднения усадки корочки затвердевающего металла на прочной и к тому же расширяюи1ейся от высокой температуры оболочке. В наибольшей мере эти недостатки проявляются при отливке высоких полых слитков Наиболее близким к предлагаемому является устройство для получения полого слитка, содержащее изложницу и установленную внутри нее оболочку с центральным элементом, размещенным в полости последней с кольцевым зазором, соединенным с внешней магистралью сжатого газа, имекхцей предохранительный клапан. 3 На испытаниях этого устройства достигнуто повышение размерной точности и качества полого слитка высотой 1350 мм благодаря созданию из быточного давления газа в оболочке в пределах 0,6-0,8 от максимального металлостатического давления и поддержанию давления газа в период фор мирования на оболочке корочки затвердевающего металла 2. Однако при изготовлении известны устройством высоких полых слитков происходит расширение оболочки в верхней части слитка. В некоторых случаях такое нарушение геометричес кой формы может привести к браку. Расширение оболочки в верхней ча сти слитка получается из-за значительной разницы давления газа и металлостатического давления в верхне части слитка, поскольку давление га за одинаково по всей высоте кольцевого зазора, а. металлостатическое давление в изложнице увеличивается от нуля на поверхности расплавленного металла до максимальной величины на уровне дна изложницы. Так, при получении полого стального слит ка высотой 5,5 м разница давлений газа и металлост атического давления в верхней части слитка соста яет 2,31-3,08 атм,-Для предупреждения расширения оболочки в верхней части полого слитка от такого давления га за толщину стенки оболочки приняли равной 30 мм. Но при такой толщине оболочки в полом слитке уже начинают возникать внутренние трещины от затруднения усадки корочки затверде вающего металла. Цель изобретения - повышение качества полого слитка при одновремен ной экономии его металла. Указанная цель достигается тем, чтр устройство снабжено размещенными в кольцевом зазоре перегородками, разделякхцими его на изолированные по высоте камеры, каждая из которых сообщена с магистралью сжатого газа через регуляторы давления. На фиг. 1 изображено устройство для получения полого слитка, разрез) на фиг. 2 - узел I на фиг. 1. Устройство содержит изложницу 1 с надставкой 2, поддон 3 с сиФон ным ходом и центровую 5 с воронкой 6, Но оси изложницы 1 на поддоне 3 установлена оболочка 7, которая герметизирована снизу днищем 4 8, а сверху - центральным элементом в, размещенным в ее полости с торцовым 10 и кольцевым 11 зазорами. Относительно надставки 2 оболочка 7 зафиксирована тягами 12. В кольцевом зазоре П установлены перегородки 13 и I, разделяющие полость оболочки 7 на изолированные по высоте камеры 15-17о Для заполнения этих камер сжатым газом в центральном элементе У выполнены осебые 18-20 и соединенные с нимы радиальные 21-23 каналы С подводящей магистралью 24 сжат.ого газа осевые каналы 18, 19 и 20 соединены соответственно трубопроводами 25, 2б и 27 через пневматические регуляторы 28, 29 и 30 давления. Между изолированными камерами 15-17 и пневматическими регуляторами 28-30 давления размацены соединенные с трубопроводами 25-27 предохранительные клапаны 31-33. Над воронкой 6 размещен разливочный ковш З. Выполненные на образующей центрального элемента Э кольцеобразные проточки под перегородки 13 и 14 обеспечивают фиксированное положение этих перегородок, которые представляют собой обмотки асбестового шнура в.сочетании с обмазкой огнеупорным деформируемым составом, содержащим, например, огнеупорную глину, воду, отвердитель и размягчающий агент. Отвердителем может быть цемент, сернокислотный кальций, а размягчающим агентом - хлористый кальций. В качестве сжатого газа для заполнения изолированных камер 15-17 используется азот, но не исключено использование других взрывобезопасных газов, например, аргона. Пневматические регуляторы 28-30 давления настроены в пределах 0,60,8 от максимального металлостатического давления расплава на уровнях изолированных камер 15-17. ПреДохранительные клапаны 31-33 настроены таким образом, что полное их открытие происходит при значении 0,75 а закрытие при 0,6 от максимального металлостатического давления расплава на уровнях изолированных камер 15-17, которое имеет место соответственно на уровнях перегородок 13, Ни днища 8. При настройке пневматических регуляторов 28-30 давления и предохранительных клапанов 31-33 учитывает,ся, что максимальное металлостатическое давление столба р асплавленно стали высотой один метр равно 0,7ат а зависимость металлостатического давления от высоты расплава прямо пропорциональная. Устройство работает следующим об разом. Заливку расплавленной стали в из ложницу 1, производят из разливочного ковша З через воронку 6, центр вую 5 и сифонный ход t. Одновременно, с заливкой расплава производят заполнение изолированных камер 1517 сжатым воздухом из подводящей ма гистрали 2 через пневматические ре гуляторы 28-30 давления, осевые 1820 и радиальные 21-23 каналы. За счет предварительной настройк пневматических регуляторов 28-30 да ления давление сжатого газа в изолированных камерах ступенчато увеличивается от минимального значе ния в камере 15 до промежуточного в камере 16 и от него - до максимальн го в камере 17. Воспринимая тепло расплавленного металла через стенку оболочки 7, сж тый газ увеличивает свой объем и стравливается через предохранительные клапаны 31-33 в атмосферу. После заливки расплава в изложницу 1 избыточное давление в изолированных камерах 15-17 поддерживают в течение времени, определяемого по формуле ,4(HD) +3, где Т - время, мин, Н - высота полого слитка, м, D - наружный диаметр оболочки. За это время на внешней сторЪне оболочки 7 образуется корка металла способная выражать металлостатическое давление. При температуре полого слитка 750-900°С из него извлекают центральный элемент 9 а сам по :лый слиток извлекают из изложницы 1 Так, например, при получении полого слитка высотой 5|5 м и размещении перегородок 13 и 1 соответственно на высоте 3,6 и 1,8 м избыточное давление газа в изолированных камерах 15 16 и 17 составляет соответственно 0,8-1 ,07, 1,55-2,07 и 2,31-3,08 атм. Полное открытие предохранительных клапанов 31, 32 и 33 для стравливания избытка газа в изолированных камерах 15, 16 и 17 происходит при значениях избыточного давления соответственно равных 1,0, 1,9 и 2,88 атм. Закрытие предохранительных клапанов 31, 32 и 33 происходит при значениях избыточного давления в изолированных камерах 15, 16 и 17 соответственно равных 0,8, 1,55 и 2,31 атм. Время поддержания давления сжатого газа внутри оболочки после заливки расплава составляет 92,4 мин. Совокупность этих признаков позволяет уменьшить толщину стенки оболочки с 30 мм (по сравнению с толщиной стенки оболочки прототипа) до 20 .мм и тем самым предотвратить образование внутренних .трещин. По сравнению с известным предлагаемое/устройство обеспечивает повышение качества полого слитка благодаря предотвращению образования трещин со стороны оболочки} повышение экономии металла полого слитка благодаря снижению расхода металла при следующей механической обработке, что достигается за счет предотвращения расширения оболочки в верхней масти слитка. Действительно, если при получении полого слитка высотой 5,5 м предлагаемым устройством, избыточное давление газа в его верхней части составляет 0,8-1,07 атм, что избыточное давление газа в верхней части полого слитка известного устрсЛства составляет 2,31-3,08 атм. В этой связи расходы метаплг| при последующей механической обработке полого слитка уменьшаются ориентировочно на 1,8 от массы слитка. Ожидаемый экономический эффект на каждой тонне полого слитка составит 4,32 руб. Формула изобретения Устройство для получения полого слитка, содержащее изложницу с установленным в ней стержнем в виде обоочки и центрального элемента, размеенного в ней с кольцевым зазором, сосообщенным с магистралью сжатого гаа, отличающееся тем, что, с целью повышения качества поого слитка и снижения расхода меалла, оно снабжено перегородками, асположенными в кольцевом зазоре разделяющими его по -высоте на изолированные камеры, каждая из которых сообщена с магистралью сжатого газа через регуляторы давления. Источники информации, принятые во внимание при экспертизе 1 1.Акцептованная заявка Японии ff 50 28898, кл. В:22 D 15/00, 1975, 2,Авторское свидетел-ьство СССР по заявке № 2853718/22-02, кл. В 22 D 7/04, 1979.

Pu.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения полого слитка | 1981 |

|

SU1014635A2 |

| Устройство для получения полого слитка | 1982 |

|

SU1018781A1 |

| Стержень для получения полого слитка | 1981 |

|

SU1069928A1 |

| Способ получения полого слитка | 1979 |

|

SU899238A1 |

| Форма для получения полого слитка | 1981 |

|

SU977102A1 |

| Способ получения полых слитков | 1987 |

|

SU1496911A1 |

| Устройство для получения полого слитка | 1987 |

|

SU1526888A1 |

| Способ отливки изложницы и устройство для его осуществления | 1989 |

|

SU1696048A1 |

| Устройство для получения полого слитка | 1986 |

|

SU1328062A2 |

| Способ литья слитков в кристаллизаторе скольжения | 1991 |

|

SU1826931A3 |

Авторы

Даты

1982-08-30—Публикация

1981-03-18—Подача