1

Изобретение относится к разлив- Kt металлов и может быть использо- ванс при изготовлении полых слитков и является усовершенствованием устройства по авт. св. № 1266645.

Целью изобретения является повышение качества слитка.

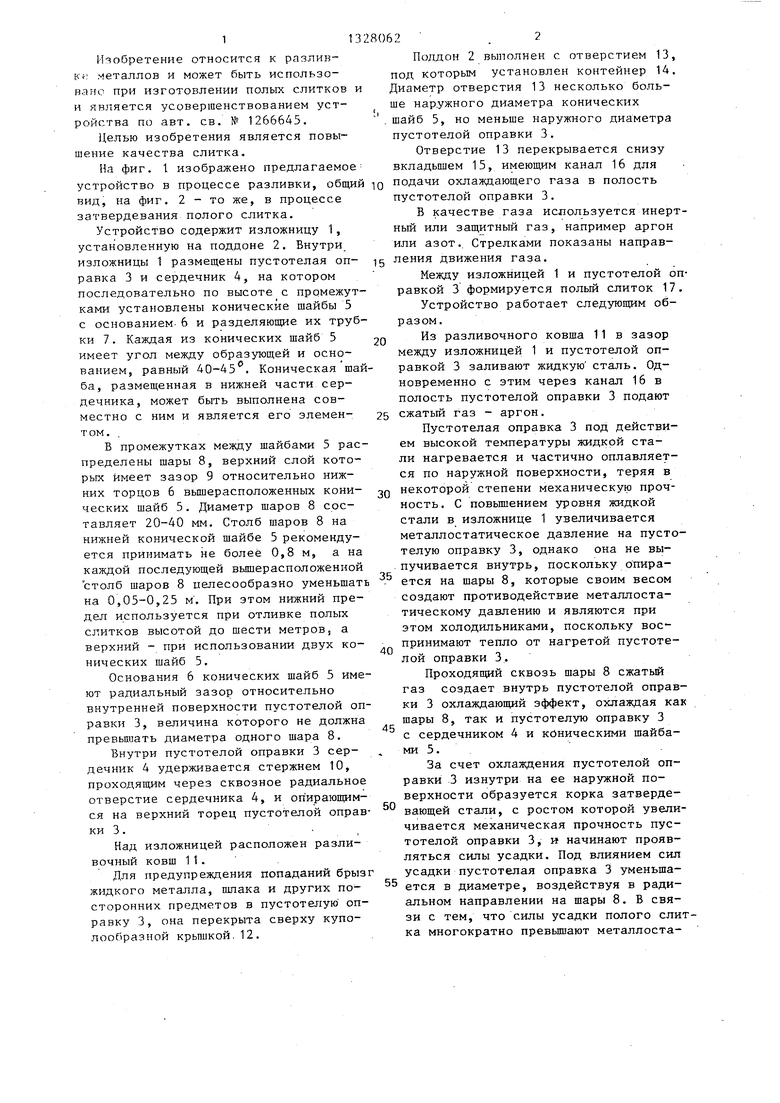

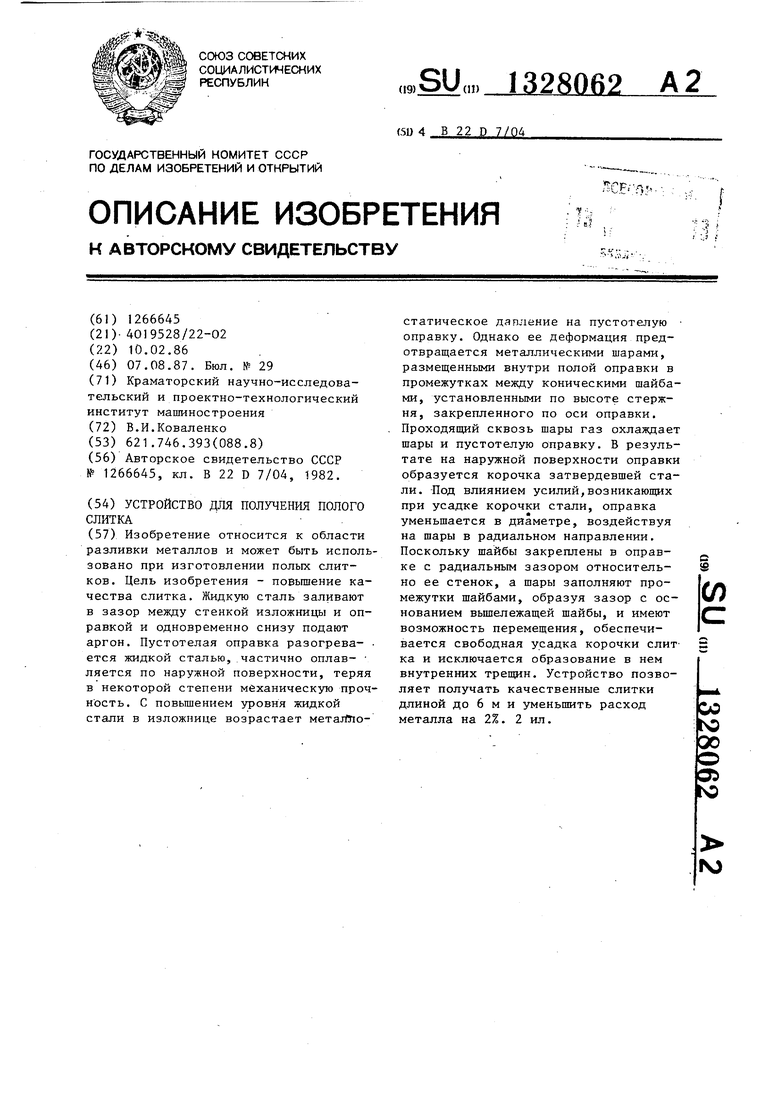

На фиг. 1 изображено предлагаемое

устройство в процессе разливки, общий то охлаждающего газа в полость

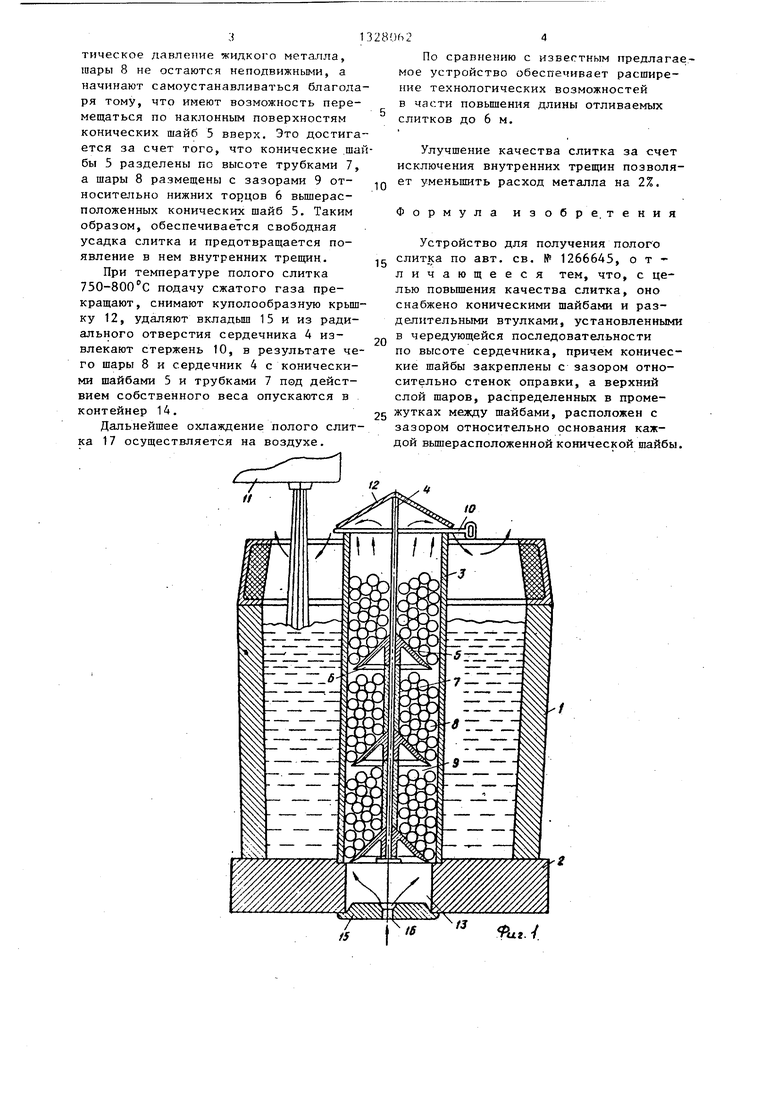

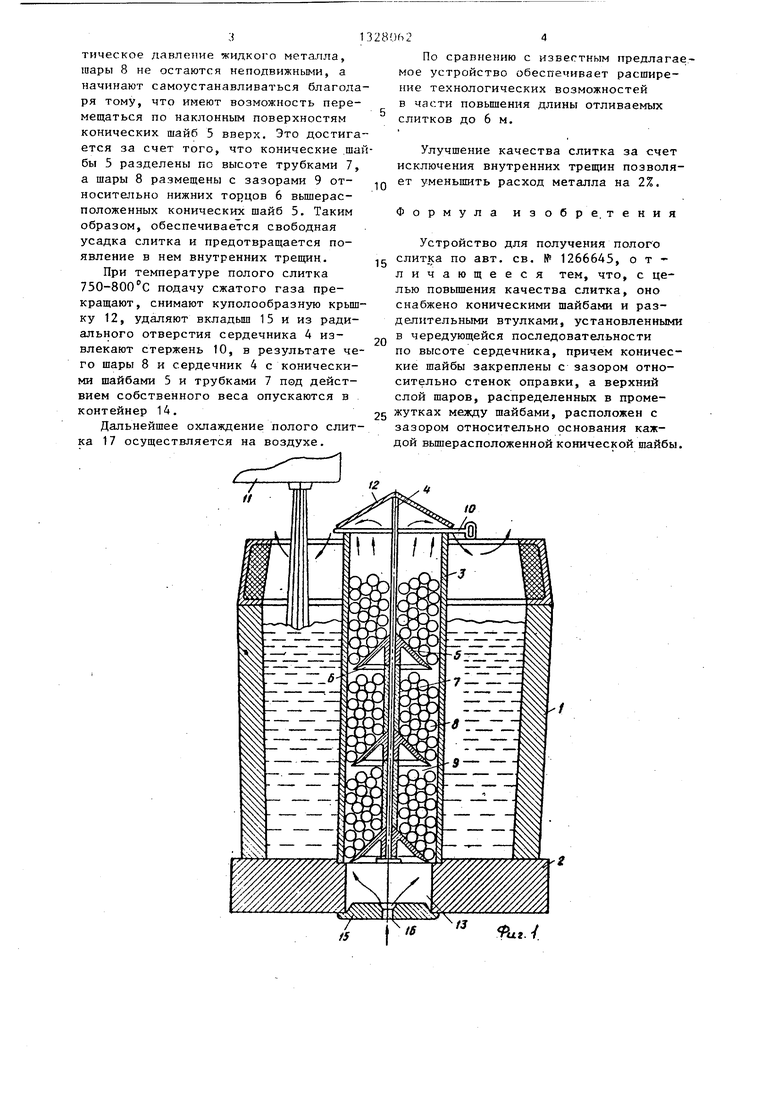

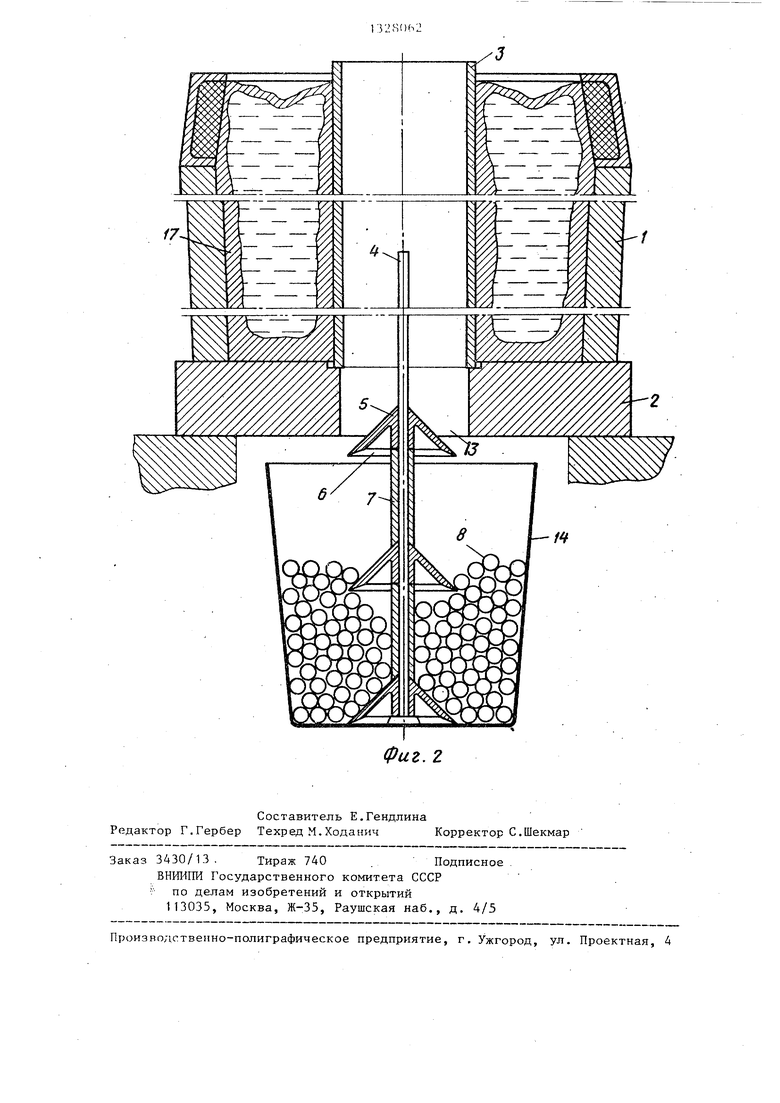

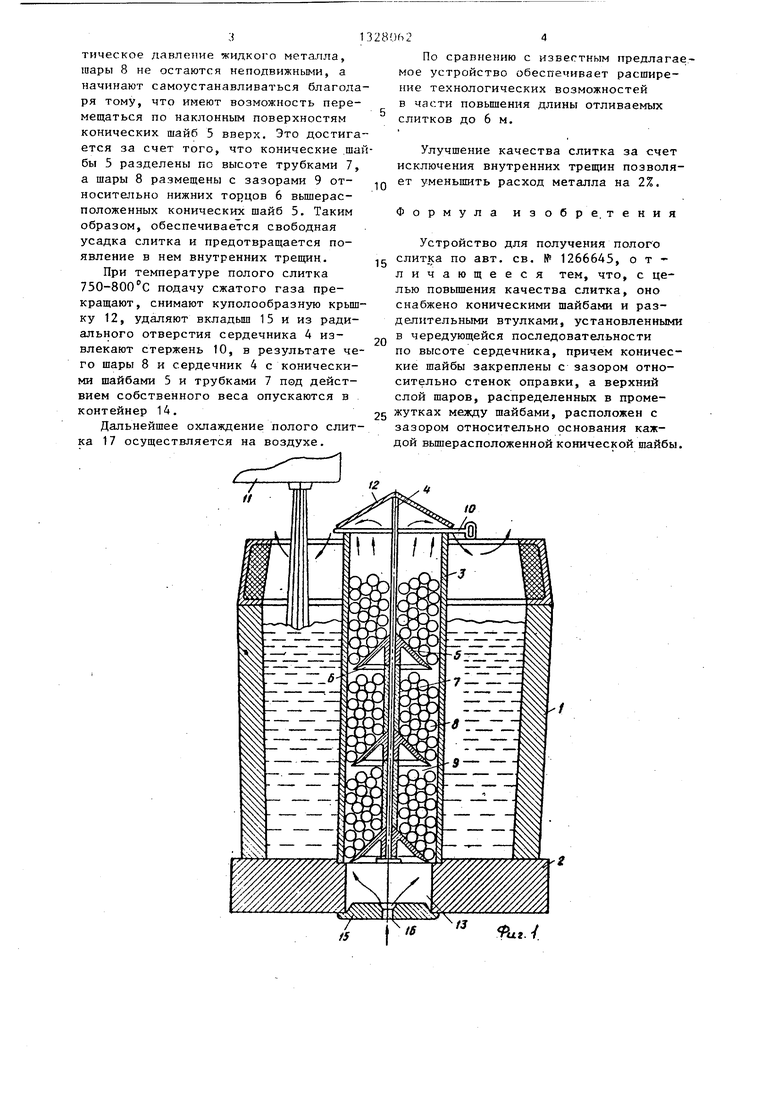

вид, на фиг. 2 - то же, в процессе затвердевания полого слитка.

Устройство содержит изложницу 1, установленную на поддоне 2. Внутри изложницы 1 размещены пустотелая оправка 3 и сердечник 4, на котором последовательно по высоте с промежутками установлены конические шайбы 5 с основанием. 6 и разделяющие их трубки 7. Каждая из конических шайб 5 имеет угол между образующей и основанием, равный 40-45. Коническая шайба, размеш;енная в нижней части сердечника, может быть выполнена совместно с ним и является его элементом. .

В промежутках между шайбами 5 распределены шары 8, верхний слой которых имеет зазор 9 относительно нижних торцов 6 вьш1ерасположенных конических шайб 5. Диаметр шаров 8 составляет 20-40 мм. Столб шаров 8 на нижней конической шайбе 5 рекомендуется принимать не более 0,8 м, а на каждой последующей вышерасположенной столб щаров 8 целесообразно уменьшат на 0,05-0,25 м . При этом нижний предел используется при отливке полых слитков высотой до щести метров, а верхний - при использовании двух конических шайб 5.

Основания 6 конических шайб 5 имеют радиальный зазор относительно внутренней поверхности пустотелой оправки 3, величина которого не должна превьшдать диаметра одного шара 8.

Внутри пустотелой оправки 3 сердечник 4 удерживается стержнем 10, проходяш 1м через сквозное радиальное отверстие сердечника 4, и опирающимся на верхний торец пустотелой оправки 3 ..

Над изложницей расположен разливочный ковш 11.

Для предупреждения попаданий брыз жидкого металла, шпака и других по сторонних предметов в пустотелую оправку 3, она перекрыта сверху куполообразной крышкой.12.

е

1328062 . 2

Поддон 2 выполнен с отверстием 13, под которым установлен контейнер 14. и Диаметр отверстия 13 несколько больше наружного диаметра конических . шайб 5, но меньше наружного диаметра пустотелой оправки 3.

Отверстие 13 перекрывается снизу вкладьшем 15, имеющим канал 16 для

0

5

0

пустотелой оправки 3.

В качестве газа используется инертный или защитный газ, например аргон или азот.. Стрелками показаны направления движения газа.

Между изложницей 1 и пустотелой оправкой 3 формируется полый слиток 17. Устройство работает следующим образом.

Из разливочного ковша 11 в зазор между изложницей 1 и пустотелой оправкой 3 заливают жидкую сталь. Одновременно с этим через канал 16 в полость пустотелой оправки 3 подают сжатый газ - аргон.

Пустотелая оправка 3 под действием высокой температуры жидкой стали нагревается и частично оплавляется по наружной поверхности, теряя в некоторой степени механическую прочность. С повьш1ением уровня жидкой стали в изложнице 1 увеличивается металлостатическое давление на пустотелую оправку 3, однако она не выпучивается внутрь, поскольку опира- ется на шары 8, которые своим весом создают противодействие металлоста- тическому давлению и являются при этом холодильниками, поскольку воспринимают тепло от нагретой пустотелой оправки 3.

Проходящий сквозь шары 8 сжатый газ создает внутрь пустотелой оправки 3 охлаждающий эффект, охлаждая как шары 8, так и пустотелую оправку 3 с сердечником 4 и коническими шайбами 5.

За счет охлаждения пустотелой оправки 3 изнутри на ее наружной поверхности образуется корка затвердевающей стали, с ростом которой увеличивается механическая прочность пустотелой оправки 3, и начинают проявляться силы усадки. Под влиянием сил усадки пустотелая оправка 3 уменьшается в диаметре, воздействуя в радиальном направлении на шары 8. В связи с тем, что силы усадки полого слитка многократно превьшзают металлоста0

5

0

55

тическое давлетше ткидкого металла, шары 8 не остаются неподвижными, а начинают самоустанавливаться благодаря тому, что имеют возможность перемещаться по наклонным поверхностям конических шайб 5 вверх. Это достигается за счет того, что конические .ша бы 5 разделены по высоте трубками 7, а шары 8 размещены с зазорами 9 относительно нижних торцов 6 вьш1ерас- положенных конических шайб 5, Таким образом, обеспечивается свободная усадка слитка и предотвращается появление в нем внутренних трещин.

При температуре полого слитка 750-800 с подачу сжатого газа прекращают, снимают куполообразную крьш:- ку 12, удаляют вкладыш 15 и из радиального отверстия сердечника 4 извлекают стержень 10, в результате чего шары 8 и сердечник 4 с коническими шайбами 5 и трубками 7 под действием собственного веса опускаются в контейнер 14.

Дальнейшее охлаждение полого слитка 17 осуществляется на воздухе.

й

13280Ь24

По сравнению с известным предлагаемое устройство обеспечивает расширение технологических возможностей в части повьш1ения длины отливаемых слитков до 6 м.

Улучшение качества слитка за счет исключения внутренних трещин позволяет уменьшить расход металла на 2%.

Формула изобре. тения

Устройство для получения полого слитка по авт. св. № 1266645, от- личающееся тем, что, с целью повьш1ения качества слитка, оно снабжено коническими шайбами и разделительными втулками, установленными в чередующейся последовательности по высоте сердечника, причем конические шайбы закреплены с зазором относительно стенок оправки, а верхний слой шаров, распределенных в проме- жутках между шайбами, расположен с зазором относительно основания кажой вьш1ерасположенной конической шайбы.

10

ui. /

Составитель Е.Гендлина Редактор Г.Гербер Техред М.Ходанич Корректор С.Шекмар

Заказ 3430/13. Тираж 740 . Подписное.

ВНШ-ИШ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отливки конусообразных изложниц | 1990 |

|

SU1740119A1 |

| Стержень для получения полого слитка | 1981 |

|

SU1069928A1 |

| Форма для получения полого слитка | 1981 |

|

SU977102A1 |

| Устройство для получения полого слитка | 1990 |

|

SU1731410A1 |

| Способ получения полого слитка | 1979 |

|

SU899238A1 |

| Устройство для получения полого слитка | 1984 |

|

SU1201045A1 |

| Способ получения полого слитка и устройство для его осуществления | 1984 |

|

SU1296283A1 |

| Способ отливки изложницы и устройство для его осуществления | 1989 |

|

SU1696048A1 |

| Устройство для получения полого слитка | 1989 |

|

SU1671400A1 |

| Устройство для отливки полых слитков | 1990 |

|

SU1740118A1 |

Изобретение относится к области разливки металлов и может быть использовано при изготовлении полых слитков. Цель изобретения - повышение качества слитка. Жидкую сталь заливают в зазор между стенкой изложницы и оправкой и одновременно снизу подают аргон. Пустотелая оправка разогрева- ется жидкой сталью, частично оплав- ляется по наружной поверхности, теряя в некоторой степени механическую прочность. С повышением уровня жидкой стали в изложнице возрастает MeTajflioстатическое давление на пустотелую оправку. Однако ее деформация предотвращается металлическими шарами, размещенными внутри полой оправки в промежутках между коническими шайбами, установленными по высоте стержня, закрепленного по оси оправки. Проходящий сквозь шары газ охлаждает шары и пустотелую оправку. В результате на наружной поверхности оправки образуется корочка затвердевшей стали. -Под влиянием усилий,возникающих при усадке корочки стали, оправка уменьшается в диаметре, воздействуя на шары в радиальном направлении. Поскольку шайбы закреплены в оправке с радиальным зазором относительно ее стенок, а шары заполняют промежутки шайбами, образуя зазор с основанием вышележащей шайбы, и имеют возможность перемещения, обеспечивается свободная усадка корочки слитка и исключается образование в нем внутренних трещин. Устройство позволяет получать качественные слитки длиной до 6 м и уменьшить расход металла на 2%. 2 ил. с S (Л

| Устройство для получения полого слитка | 1982 |

|

SU1266645A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-08-07—Публикация

1986-02-10—Подача