1

Изобретение относится к порошковой металлургии, в частности к контейнерам для д вфс мации металлического порошка, и может быть использовано на металлургических и машиностроительных заводах при изготовлении биметаллических изделий с наружным слоем из порошкового и внутренним слоем из литого металла.

Известен контейнер для изготовления ,Q биметаллических изделий с наружным слоем из порошкового металла, имеющий плоские крьш1ки, соприкасающиеся с торцами осевого металлического стержня ЩНедостатком такой конструкции явля- ,5 ется то, что при обжатии такого контейнера с порошком в изостате, особенно при спекании в газостате, крышки в местах их сочленения со слоем порошка прогибаются, что ведет к необходимости 20 удаления Концевых частей изделия в отходы.

Наиболее близким к предлагаемому по технической сущности и достигаемому

результату является контейнер для прессования биметаллических изделий с плакирующим слоем из йорошка, включающий обечайку, крышки и осевой стержень. Нижняя крьш1ка контейнера плоская, а верхняя - вьшуклая 2.

Однако эга конструкция контейнера также обладает указанным выше недостатком.

Цель изобретения - уменьшение металла.

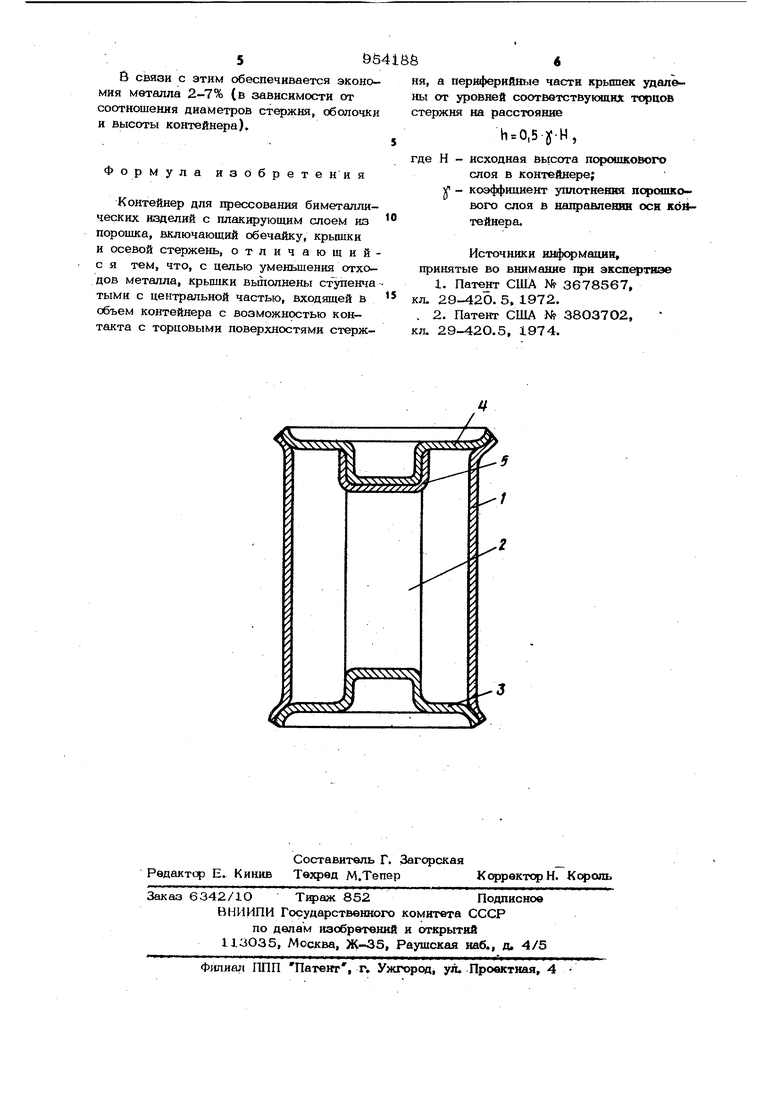

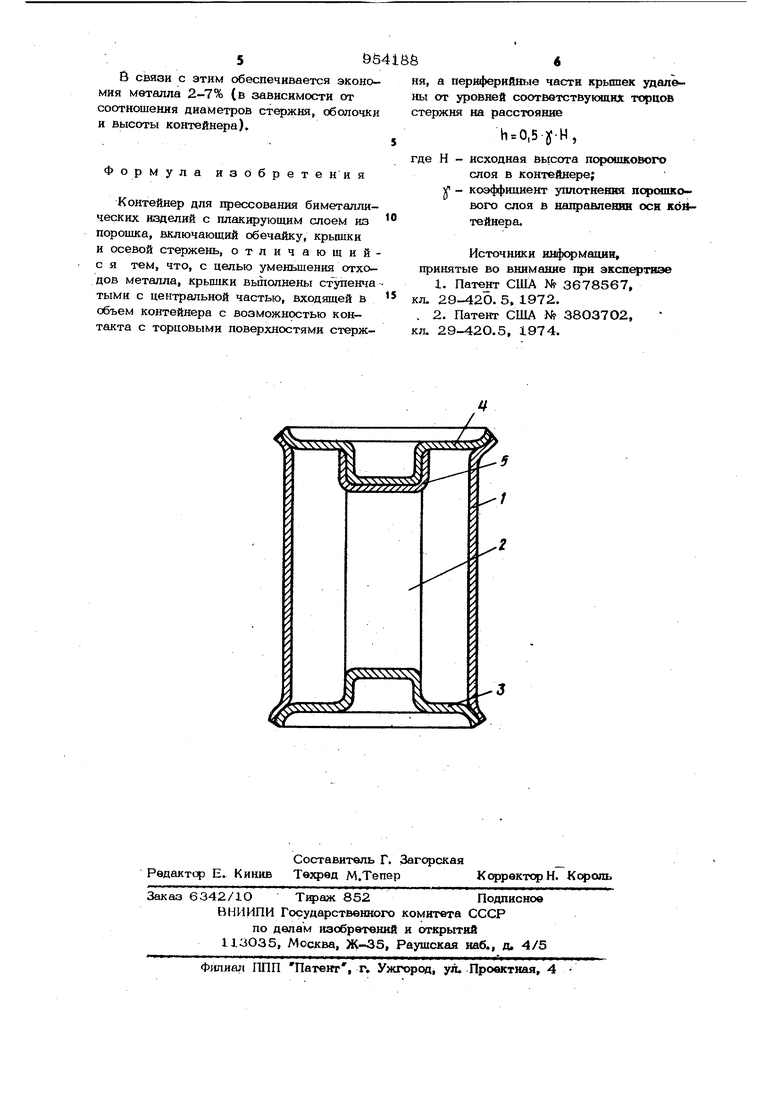

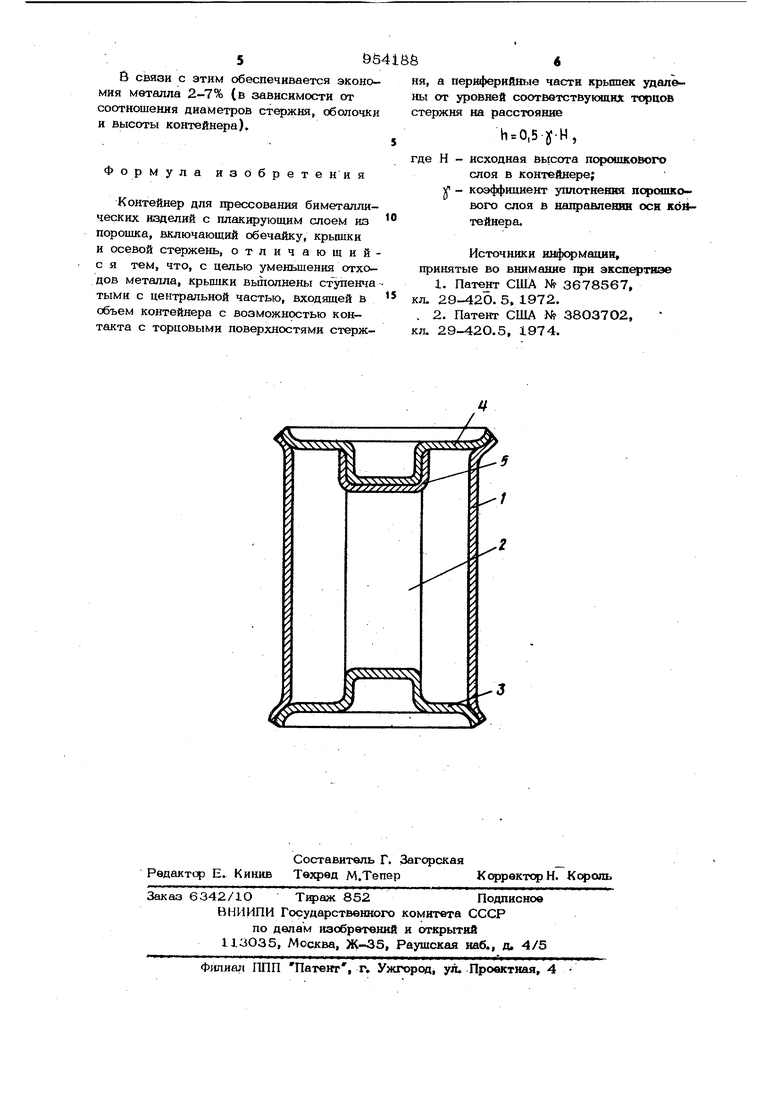

Для достижения указанной цели в контейнере для хфессования биметаллических изделий, включающем обечайку, крышки и осевой металлический стержень крышки выполнены ступенчатыми с центральной частью, входящей в объем коптейнера с возможностью контакта с торцовыми поверхностями стержня, а периферийные части крышек удалены от уровней соответствующих торцов стержня на расстояние

hrO;5-y-H-, где Н - исходная высота порошкового слоя в контейнере; - коэффициент уплотнения порошкового слоя в направле1ши оси контейнера; уН - величина уменьшения высоты контейнера с порошком после уплотнения. Расстояние принято равным половине величины уменьшения высоты контейнера (0,5 УН) вследствие равномерности усадки контейнера с порошком с обоих торцов при уплотнении и-идентичности фqpмы крьплек. Соприкосновение центральных частей крышек с торцами осевого металлическо го стержня -предотвращает возможность попадания между ними металлического порошка. Удаление периферийных частей крыше от уровней соответствующих торцов стер жня на указанное расстояние обеспечива ет выравнивание крышек при обжатии контейнера в гидростате и спекании в газостате при температурах горячей деформации. На чертеже представлен предлагаемы контейнер, разрез. Контейнер содержит обечайку 1, осевой стержень 2, нижнюю 3 и верхнюю 4 крышки и стакан 5. Центральные части крышек 3 и 4 имеют форму стаканов, днища которых соприкасаются с торцами осевого стерж ня 2. Периферийные плоские кольцевые части крышек удалены от уровня торцов на расстояния Ь О, . Обе крьш1к имеют одинаковую конфигурацию. Это способствует равномерности уплотнения слоя метбшлического порошка в контейнере. Кромки крьш.1ек и обечайки имеют отбортовку для предотвращения разрушения сварных швов в процессе обработки контейнера в изостате. КрЬШ1КИ 3 и 4 ВЬШОЛНЯЮТСЯ из ЛИСТО вого материала. Места их перехода от плоских к цилиндрическим поверхностям выполнены по радиусу с соблюдением всех требований, предъявляемых к конструкциям деталей подобного типа, изготавливаемых методом листовой штамповки. Центральные части крышек могут так же выполняться в виде стаканов, имеющих форму усеченных конусов, у которы меныиее основание равняется диаметру металлического стержня. Такая форма крышек исключает возможность 1Ш1Шыва порошкового металла над торцами стержней в процессе прессования контейнера с металлическим порошком. Устройство работает следующим образом. К обечайке 1 приваривают нижнюю крышку 3. По центру контейнера на нижнюю крьш1Ку устанавливают осевой стержень 2. Стержень 2 фиксируют в осевом положении известными методами, например, при помощи приваренного к крышке 3 (по ее оси) штифта, входящего в центральное отверстие стержня 2. Пространство между обечайкой 1 и стержнем 2 заполняют металлическим порошком (с виброуплотнением до уповня верхнего торца стержня 2. Затем устанавливают крьЕПКу 4 вплотную к торцу стержня 2 и приваривают ее к обечайке. Через патрубок, имеющийся в крьоике 4, производят дос|з1пку порошка в капсулу с вибрацией. Затем через этот же патрубок производят вакуумирование контейнера, после чего патрубок герметизируют. Возможен также и другой способ заполнения контейнера порошком, при котором на верхний торец стержня 2 устанавливают и фиксируют стакан 5, по своей форме охватывающий вогнутую центральную часть крышки 4. Заполнение порошком контейнера производят до уровня кромки стакана 5. Затем производят вакуумирование контейнера, используя для этой цели резиновйлй колпак, после чесо в контейнер подают азот, убирают колПак, устанавливают верхнюю крышку 4, вводя ее центральную часть в полость стакана 5, и приваривают к обечайке 1. Стакан 5 можно изготавливать из алюминиевого листа чтобы при нагреве контейнера он служил геттером (поглотителем кислорода). Герметизированну(о капсулу подвергают обжатию в гидростате при изостатическом давлении 4ОО МПа и последующему спеканию в газостате при 1150°С и изо1 статическом давлении 1ОО МПа. В процессе изостатического обжатия в гидростате и газостате происходит уплотнение металлического порошка. При этом за счет уплотнения порошка в направлении оси контейнера.происходит выравнивание крышек, вследствие чего фигурные поверхности торцов контейнера преобразуются в плоские, прилегающие к торцам стержня, что устраняет необходимость удаления в обрезь металла на торцах полученной заготовки для изделия.

5&S418&

В связи с этим обеспечивается экономия металла 2-7% (в зависимости от соотношения диаметров стержня, оболочки и высоты контейнера).

Формула изобрете ни я

Контейнер для прессования биметаллических изделий с плакирующим слоем из порошка, включающий обечаийку, крьпдки и осевой стержень, отличаюшийс я тем, что, с целью уменьшения отходов металла, крьплки выполнены ст упенча тыми с центральной частью, входящей в объем контейнера с возможностью контакта с торцовыми поверхностями стержня, а периферийные части крышек удалены от уровней соответствующих торцов стержня на расстояние

h 0,5 у-Н,

Н исходная вьгсота пс хяикового слоя в контейнере; коэффициент уплотнения порсиикового слоя в направпевян оси контейнера.

Источники инфсрмации, принятые во внимание щэи экспертвэе

1. Пате США № 3678567, кл. 29-420. 5, 1972. , 2. Патент США N 38О37О2, кл, 29-42О.5, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изостатического прессования фасонных изделий из порошков | 1990 |

|

SU1759551A1 |

| Устройство для пористых изделий с отверстием | 1980 |

|

SU899277A1 |

| Пресс-форма для гидростатического прессования изделий из порошков | 1981 |

|

SU980961A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2670103C2 |

| Изостат | 1986 |

|

SU1494999A1 |

| ИЗОСТАТ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ В ЖИДКОСТИ | 2007 |

|

RU2356692C1 |

| Способ получения биметаллических трубчатых изделий | 1981 |

|

SU996091A1 |

| ЗАГОТОВКА ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU1739583C |

| Контейнер для уплотнения заготовокиз пОРОшКА | 1978 |

|

SU822992A2 |

| Способ горячего прессования труднодеформируемых сплавов | 2017 |

|

RU2668646C1 |

Авторы

Даты

1982-08-30—Публикация

1981-03-02—Подача