1

Изобретение относится к оборудованию резино-технической и шинной промышленности и может быть использовано при обработке материала в валках валковой машины, например каландра, в частности для питания последнего резиновой смесью. .

Известно устройство для питания каландра смесью материала, содержа- . щее транспортер для подачи смеси материала к каландру и приспособление для введения смеси в зазор между валками каландра.

В такомустройстве приспособление для введения резиновой смеси в зазор между валками каландра оснащено толкателем, приемно-передающей кареткой с вилкой и наклонными направляющими, на поверхности которых выполнены копирные пазы, причем толкатель выполнен подвижным от силового цилиндра и расположен в плоскости, параллельной плоскости подающего транспортера, а каретка выполнена подвижной

ОТ пневмоцилиндра по наклонным направляющим и поворотной при взаимодействий с поверхностями копирных пазов l .

Недостатком этого устройства является сложность конструкции и схемы управления, необходимость разрезания резиновой смеси на куски определенной длины, к тому же сталкивание даже круглого резинового профиля длиною больше 1,5 м с движущейся ленты транспортера представляет собой сложную техническую задачу.

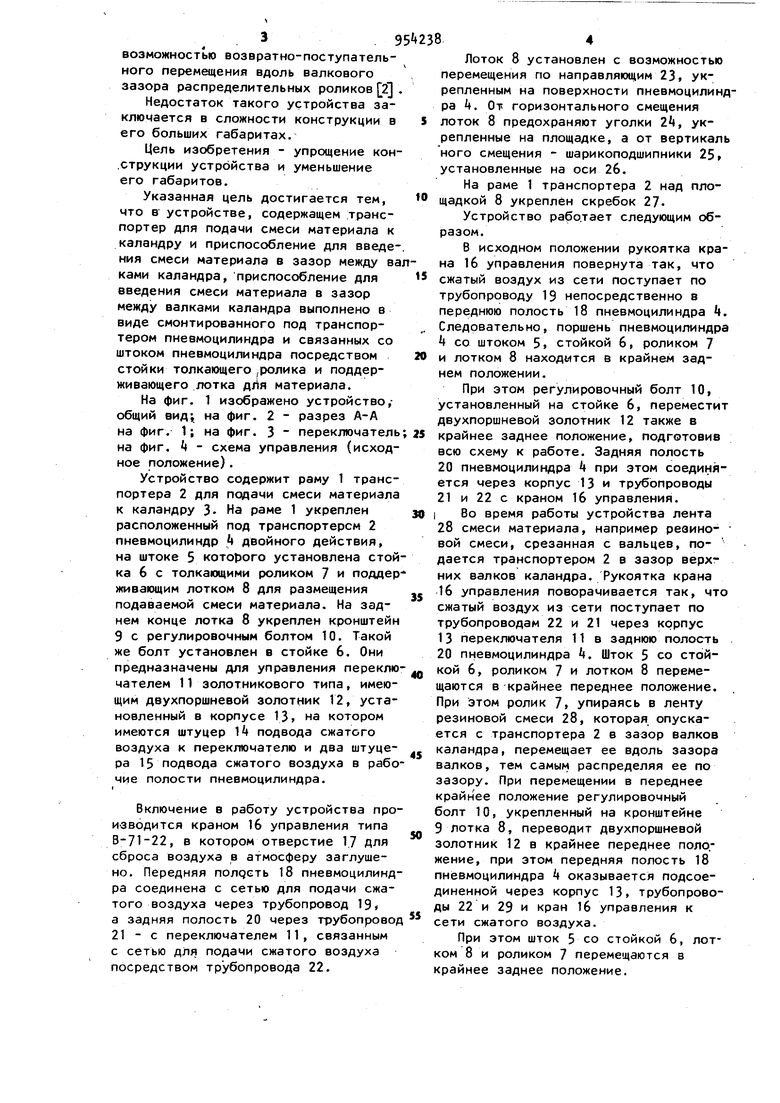

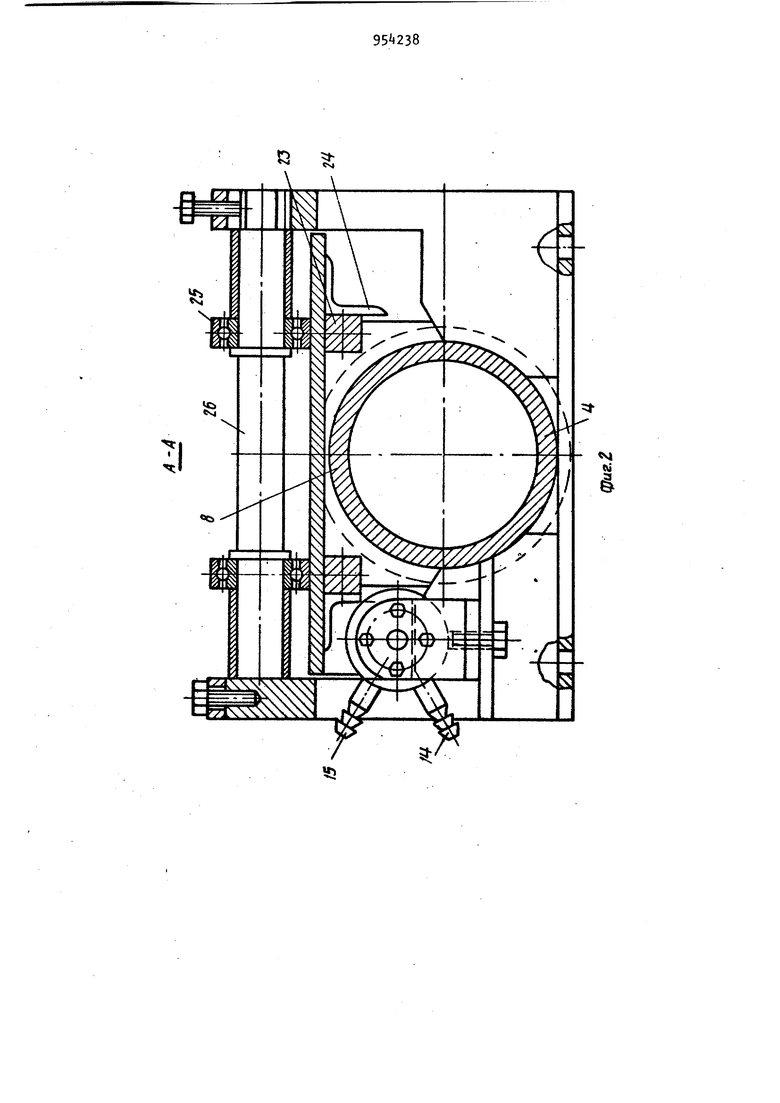

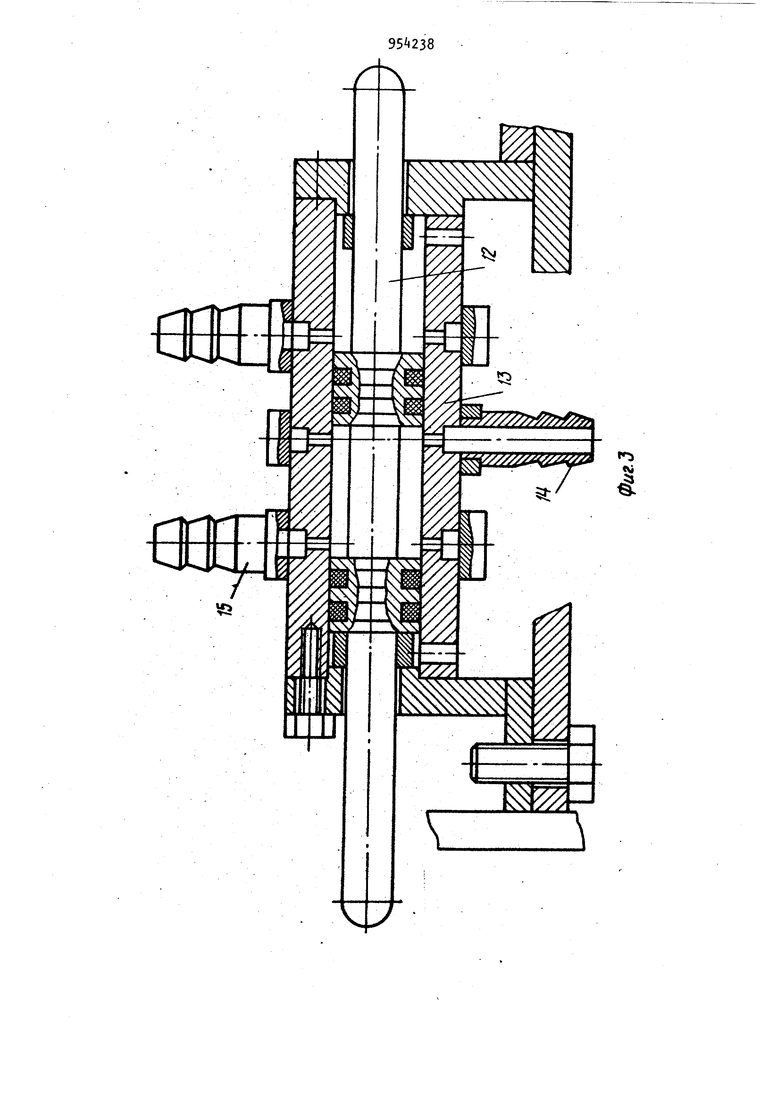

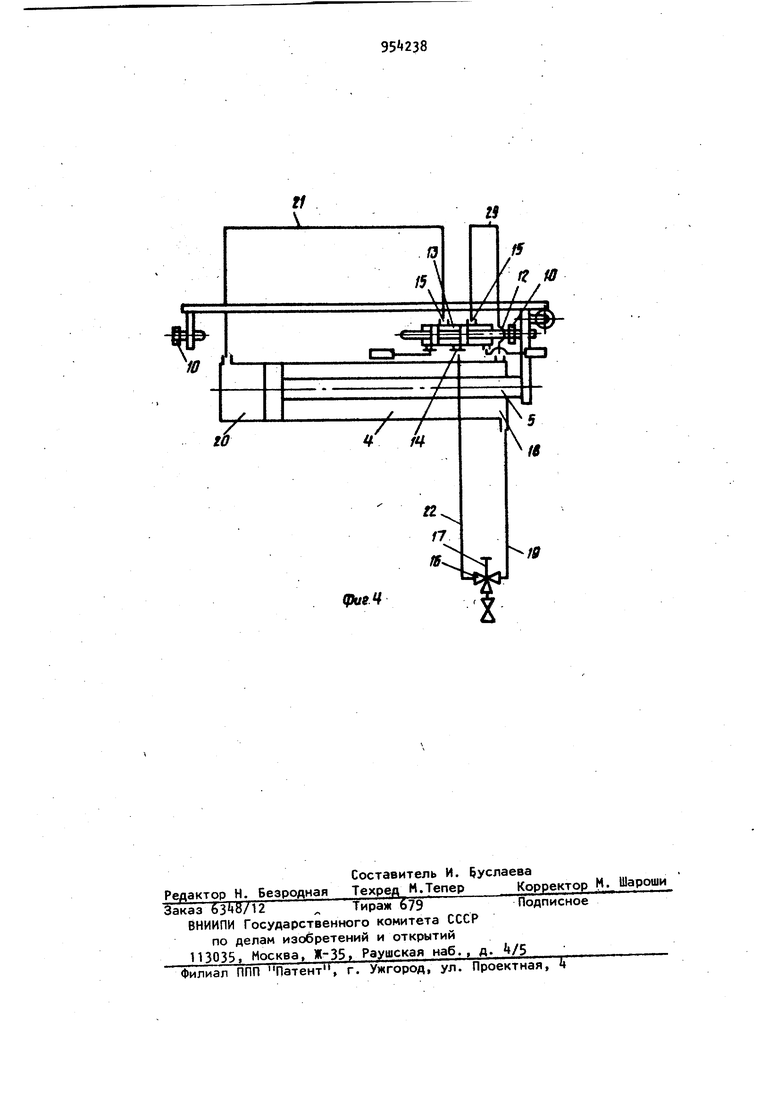

Кроме того, известно устройство для питания каландра смесью материала, содержащее транспортер для подачи смеси материала к каландру и приспособление для введения смеси материала в зазор между валками каландра. В таком устройстве приспособление для введения смеси в зазор валков каландра выполнено в виде установленного перед валками загрузочного транспортера и установленных с 39 возможностью возвратно-поступательного перемещения вдоль валкового зазора распределительных роликов 2 Недостаток такого устройства заключается в сложности конструкции в его больших габаритах. Цель изобретения - упрощение кон.струкции устройства и уменьшение его габаритов. Указанная цель достигается тем, что в устройстве, содержащем транспортер для подачи смеси материала к каландру и приспособление для введения смеси материала в зазор между ва ками каландра, приспособление для введения смеси материала в зазор между валками каландра выполнено в виде смонтированного под транспортером пневмоцилиндра и связанных со штоком пневмоцилиндра посредством стойки толкающего ,ролика и поддерживающего лотка материала. На фиг. 1 изображено устройство/ общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 переключатель на фиг. Ц - схема управления (исходное положение). Устройство содержит раму 1 транспортера 2 для подачи смеси материала к каландру 3- На раме 1 укреплен расположенный под транспортером 2 пневмоцилиндр t двойного действия, на штоке 5 которого установлена стой ка 6 с толкающими роликом 7 и поддер живающим лотком 8 для размещения подаваемой смеси материала. На заднем конце лотка 8 укреплен кронштейн 9 с регулировочным болтом 10. Такой же болт установлен в стойке 6. Они предназначены для управления переклю чателем 11 золотникового типа, имеющим двухпоршневой золотник 12, установленный в корпусе 13 на котором имеются штуцер I подвода сжатого воздуха к переключателю и два штуцера 15 подвода сжатого воздуха в рабо чие полости пневмоцилиндра. Включение в работу устройства про изводится краном 16 управления типа В-71-22, в котором отверстие 17 Для сброса воздуха в атмосферу заглушено. Передняя полдсть 18 пневмоцилинд ра соединена с сетью для подачи сжатого воздуха через трубопровод 19 а задняя полость 20 через трубопрово 21 - с переключателем 11, связанным с сетью для подачи сжатого воздуха посредством трубопровода 22. Лоток 8 установлен с возможностью перемещения по направляющим 23, укрепленным на поверхности пневмоцилиндра t. От горизонтального смещения лоток 8 предохраняют уголки 2, укрепленные на площадке, а от вертикаль ного смещения - шарикоподшипники 25 установленные на оси 26. На раме 1 транспортера 2 над площадкой 8 укреплён скребок 27Устройство работает следующим образом. В исходном положении рукоятка крана 16 управления повернута так, что сжатый воздух из сети поступает по трубопроводу 19 непосредственно в переднюю полость 18 пневмоцилиндра Ц. Следовательно, поршень пневмоцилиндра k со штоком 5 стойкой 6, роликом 7 и лотком 8 находится в крайнем заднем положении. При этом регулировочный болт 10, установленный на стойке 6, переместит двухпоршневой золотник 12 также в крайнее заднее положение, подготовив всю схему к работе. Задняя полость 20пневмоцилиндра 4 при этом соединяется через корпус 13 и трубопроводы 21и 22 с краном 16 управления. Во время работы устройства лента 28 смеси материала, например резино- вой смеси, срезанная с вальцев, подается транспортером 2 в зазор верхних валков каландра. Рукоятка крана 16 управления поворачивается так, что сжатый воздух из сети поступает по трубопроводам 22 и 21 через корпус 13 переключателя 11 в заднюю полость 20 пневмоцилиндра Ц. Шток 5 со стойкой 6, роликом 7 и лотком 8 перемещаются в крайнее переднее положение. При этом ролик 7, упираясь в ленту резиновой смеси 28, которая опускается с транспортера 2 в зазор валков каландра, перемещает ее вдоль зазора валков, тем самым распределяя ее по зазору. При перемещении в переднее крайнее положение регулировочный болт 10, укрепленный на кронштейне 9 лотка 8, переводит двухпоршневой золотник 12 в крайнее переднее положение, при этом передняя полость 18 пневмоцилиндра оказывается подсоединенной через корпус 13 трубопроводы 22 и 29 и кран 16 управления к сети сжатого воздуха. При этом шток 5 со стойкой 6, лотком 8 и роликом 7 перемещаются в крайнее заднее положение. Лента резиновой смеси, поступающая с транспортером 2, под действием силы тяжести размещается на лотке 8 и прижимается к ролику 7 следует за ним, распределяясь вдоль зазора валков. Когда шток 5 займет крайнее заднее положение, то двухпоршневой золотник 12 также будет перемещен регулировочным болтом 10, установленным по стойке 6, в заднее положение, так как сжатый воздух будет поступать в заднюю полость 20 пневмоцилиндра Ц. Следовательно, шток 5 с лотком В и роликом 7 начинают движение в край нее переднее положение, т.е. цикл Повторяется. При окончании работы рукоятка кра на 16 управления поворачивается так, что сжатый воздух поступает непосредственно в переднюю полость 18. При этом шток 5 со стойкой 6, лотком 8 и роликом 7 перемещаются в крайнее заднее положение; т.е. они принимают.исходное положение. С цель сокращения расхода сжатого воздуха, вентилем, установленным перед краном управления, перекрывают доступ сжато воздуха к крану управления. В процессе работы возможно такое положение, что конец резиновой ленты 28 опускается с транспортера 2 в тот момент, когда шток 5 пневмоцилиндра Ц с роликом 7 и лотком В находится в переднем положении,, при этом резиновая лента 2В перемещается 8 вместе с лотком 8 и в крайнем заднем положении сбрасывается скребком 27 с площадки в зазор каландра 3Предлагаемое устройство при простоте конструкции и уменьшении его габаритов обеспечивает равномерное распределение материала вдоль зазора валков каландра. Формула изобретения Устройство для питания каландра смесью материала, содержащее транспортер для подачи смеси материала к каландру и приспособление для введения смеси материала в зазор между валками каландра, отличающееся тем, что, с целью упрощения конструкции устройства и сокращения его габаритов, приспособление для введения смеси материала в за-. зор между валками каландра выполнено в виде смонтированного под транспортером пневмоцилиндра и связанных со штоком пневмоцилиндра посредством стойки толкающего ролика и поддерживающего лотка для материала. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР ff кл. в 29 в 5/Об, 1972. 2.Белоэеров Н.В. Технология резины. М., «Химия, 1961, с. 281 (прототип).

фиеЧ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для питания каландра резиновой смесью | 1972 |

|

SU441154A1 |

| УСТРОЙСТВО ДЛЯ ПИТАНИЯ КАЛАНДРА РЕЗИНОВОЙ СМЕСЬЮ | 1972 |

|

SU426848A1 |

| Устройство для удаления выпрессовок с валов | 1981 |

|

SU939240A1 |

| Устройство для вырубки листового материала | 1975 |

|

SU540749A1 |

| Устройство для обрезки заусениц с плоских формованных подошв | 1975 |

|

SU547207A1 |

| Установка для формирования настилов полотен эластичного материала | 1982 |

|

SU1079577A1 |

| Устройство для раскроя листового материала | 1984 |

|

SU1209460A1 |

| Установка для настилания полотнищ эластичных материалов и их раскраивания на заготовки | 1982 |

|

SU1066830A1 |

| ЛИНИЯ ДЛЯ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1991 |

|

RU2024653C1 |

| Устройство для изготовления и укладки карманов | 1974 |

|

SU546290A3 |

Авторы

Даты

1982-08-30—Публикация

1981-04-06—Подача