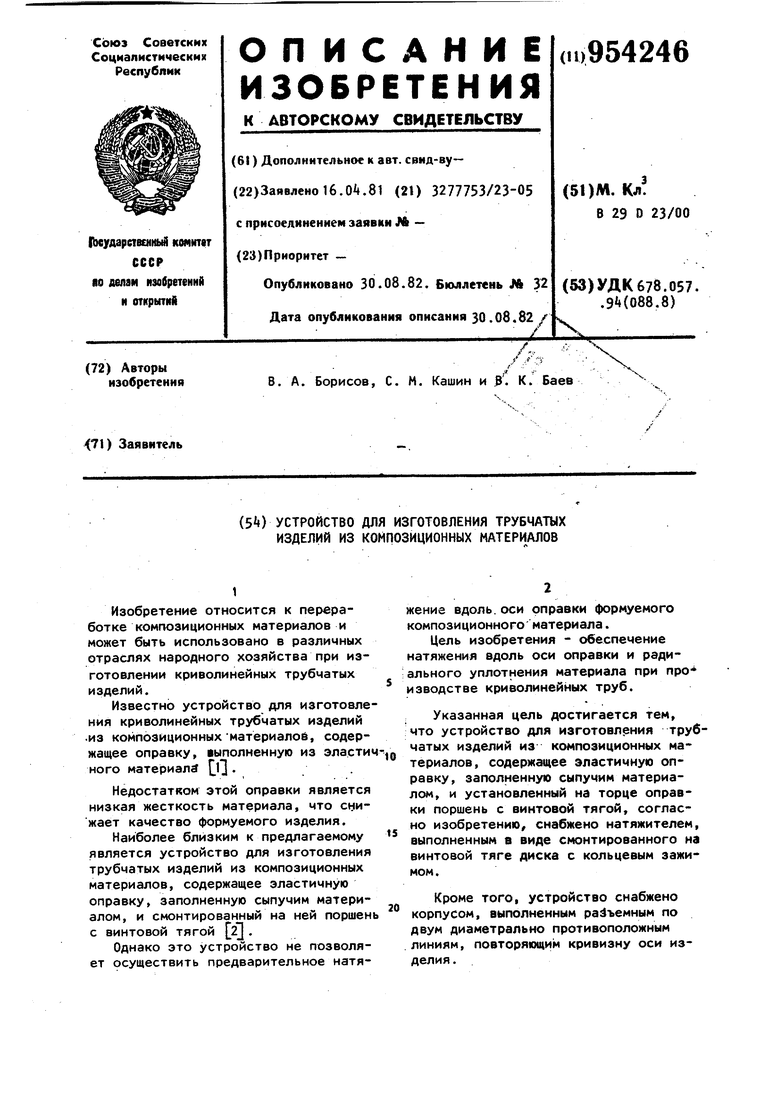

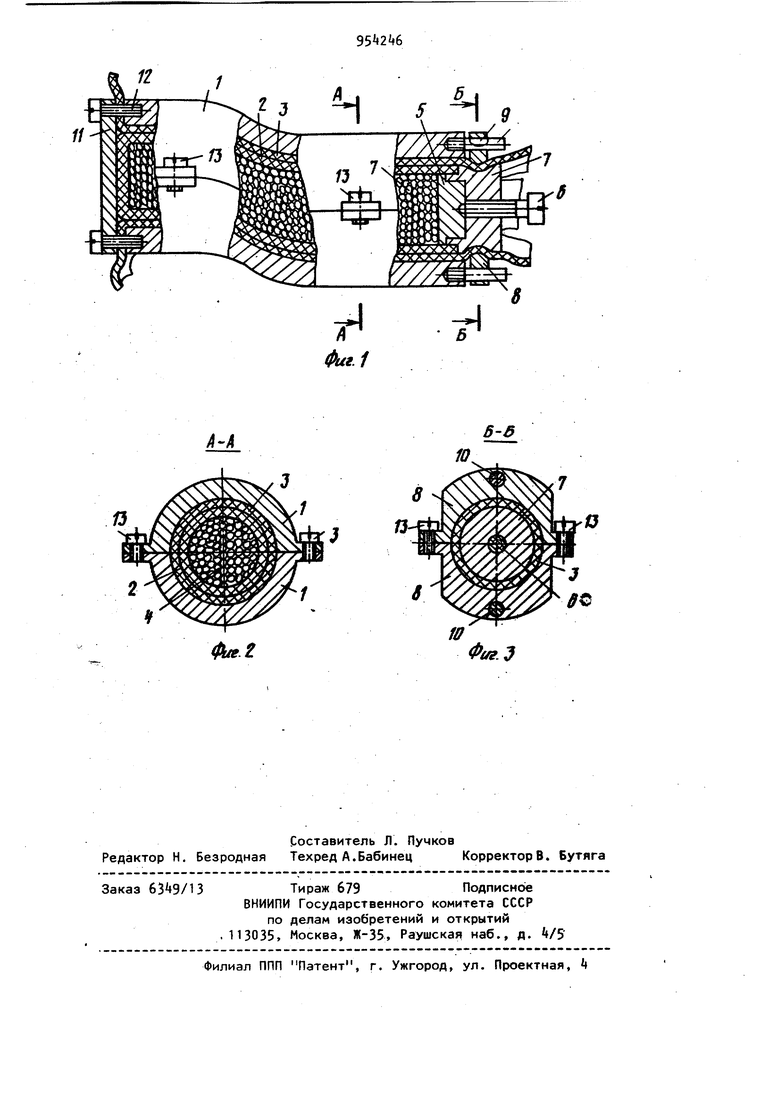

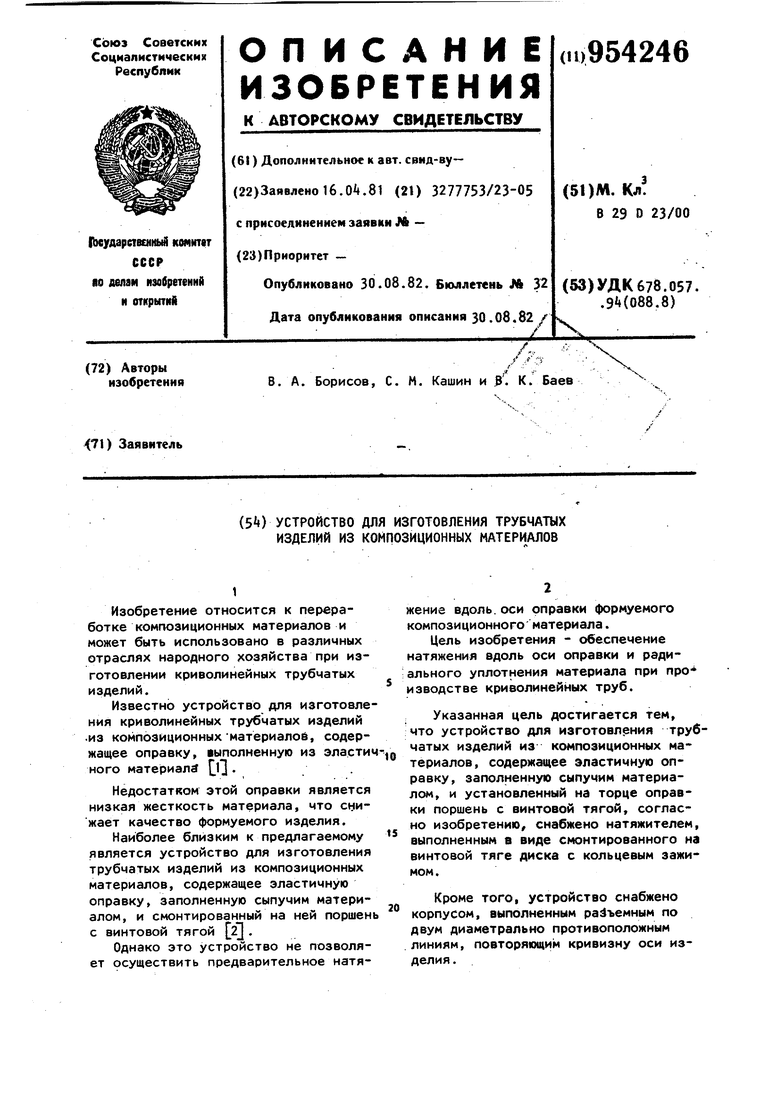

Изобретение относится к переработке композиционных материалов и может быть использовано в различных отраслях народного хозяйства при изготовлении криволинейных трубчатых изделий. Известно устройство для изготовле ния криволинейных трубчатых изделий из композиционныхматериалов, содержащее оправку, выполненную из эласти ного материал . Недостатком этой оправки является низкая жесткость материала, что счижает качество формуемого изделия. Наиболее близким к предлагаемому является устройство для изготовления трубчатых изделий из композиционных материалов, содержащее эластичную оправку, заполненную сыпучим материалом, и смонтированный на ней поршен с винтовой тягой 2 , Однако это устройство не позволяет осуществить предварительное натяжениг вдоль, оси оправки формуемого композиционного материала. Цель изобретения - обеспечение натяжения вдоль оси оправки и рэдиального уплотнения материала при прО изводстве криволинейных труб. Указанная цель достигается тем, что устройство для изготовления трубчатых изделий из композиционных материалов, содержащее эластичную оправку, заполненную сыпучим материалом, и установленный на торце оправки поршень с винтовой тягой, согласно изобретению, снабжено натяжителем, выполненным в виде смонтированного на винтовой тяге диска с кольцевым зажимом. Кроме того, устройство снабжено корпусом, выполненным разъемным по двум диаметрально противоположным линиям, повторяющим кривизну оси изделия . На фиг. 1 показано устройство, об щий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1 . Устройство для изготовления трубч тых изделий из композиционных материалов содержит корпус 1, оправку 2 с натяжителем формуемого материала 3 Корпус 1 выполнен из двух полуобойм, разъем которых осуществляется по диаметрально противоположным поверхностям, повторяющим кривизну оси изделия. Полуобоймы в сборе образуют полость, адекватную наружной поверхности изделия. В эту полость установлена оправка 2, представляющая собой стакан из эластичного материала, например из термостойкой резины Т25, заполненного сыпучим материалом (или жидкостью 4. Со .стороны противоположной дну оправки 2 закреп лен поршень 5, приводимый в движение винтовой тягой 6, которая соединена резьбовым соединением с диском 7, являющимся натяжителем формуемого ма териала 3. Диск 7 снабжен кольцевым зажимом 8, положение которого относи тельно оправки фиксируется при помощ проходящих через отверстия 9 направляющих 10 жестко установленных на ко пусе 1 параллельно оси тяги 6. Корпус 1 снабжен съемной крышкой 11, закрепляемой на торце при помощи крепежных винтов 12. Устройство работает следующим образом. На внутреннюю поверхность полуобойм корпуса 1 и на наружную поверхность оправки 2, заполненную сыпучим материалом 4 и закрытую порш нем 5, наносят антиадгезионную смазк После этого на оправку 2 наносят композиционный материал 3 требуемой толщины и оправку 2 помещают в одну из полуобойм корпуса 1, которую с по мощью винтов 13 соединяют со второй полуобоймой. Концы материала 3 со стороны дна оправки 2 заводят на торец корпуса и зажимают съемной крышкой 11.. Противоположные концы материала 3 закрепляют на диске 7 с помощью кольцевого зажима 8, который устанавливают на напрс1вляющих 10 кор пуса 1. Затем начинают вращать винто вую тягу 6, взаимодействующую с порш нем 5 и диском 7 таким образом, что тяга 6, упираясь в поршень 5 переме щает диск 7 с закрепленным на нем материалом в противоположную сторону. При этом происходит натяжение материала вдоль оси оправки 2 и уплотнение его в радиальном направлении за счет сокращения объема, занимаемого сыпучим материалом 4, и поджатия формуемого изделия к внутренней поверхности корпуса 1. После этого производят отверждение связующего и приступают к разборке, заключающейся в съеме крышки 11 и зажима 8, разъеме полуобойм корпуса 1, выемке оправки 2 с отформованным трубчатым изделием. При этом, вращая тягу 6 в противоположную сторону, уменьшают диаметр оправки 2 и удаляют ее из трубы. Таким образом, предлагаемое устройство позволяет обеспечить требуемые натяжения материала вдоль оси изделия и степень уплотнения формуемого материала, что служит гарантией высокого качества получаемых криволиней- ных труб. Формула изобретения 1.Устройство для изготовления трубчатых изделий из композиционных материалов, содержащее эластичную оправку, заполненную сыпучим материалом, и смонтированный на торце оправки поршень с винтовой тягой, отличающееся тем, что, с целью обеспечения натяжения вдоль оси оправки и радиального уплотнения композиционного материала при производстве криволинейных труб, оно снабжено натяжителем, выполненным в виде смонтированного на винтовой-тяге диска с кольцевым зажимом. 2.Устройство по п. 1, отличающееся тем, что оно снабжено корпусом, выполненным разъемным по двум диаметрально противоположным поверхностям, повторяющим кривизну оси изделия. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 129813, кл. В 29 D 23/12, 1959V 2. Авторское свидетельство СССР № , кл. В 23 В , 19б9 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования трубчатых изделий из композиционных материалов | 1984 |

|

SU1224164A1 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2177877C1 |

| Станок для изготовления изделий методом намотки | 1976 |

|

SU645844A1 |

| СПОСОБ ВЫПОЛНЕНИЯ ПРЕДВАРИТЕЛЬНО ОТФОРМОВАННЫХ ЗАГОТОВОК ВОЛОКНИСТОЙ СТРУКТУРЫ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОЛЬЦЕВОЙ ФОРМЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2181393C2 |

| РАСКЛАДЧИК НАМОТКИ | 1991 |

|

RU2028268C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО ФОРМУЮЩЕГО ЭЛЕМЕНТА | 2015 |

|

RU2585650C1 |

| Устройство для продольной подачи и вращения цилиндрических заготовок | 1983 |

|

SU1091966A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1985 |

|

SU1478553A3 |

| Устройство для натяжения длинномерного материала | 1987 |

|

SU1461743A1 |

| Установка для формования фланцев из композиционных материалов | 1983 |

|

SU1070015A1 |

t(f(

Фм2

В-б

Фаг.:

Авторы

Даты

1982-08-30—Публикация

1981-04-16—Подача