Изобретение относится к переработке композиционных материалов методом намотки и может быть использовано в различных отраслях народного хозяйства нри изготов;1ении крупногабаритных трубчатых изделий.

Цель изобретения - повышение качества изделия за счет создания внутреннего давления спрессовки формуемого материала в процессе его отверждения.

фиксируют ее положение на валу 3 при помощи гайки 10 таким образом, что зазор на обечайке полностью отсутствует. Затем на наружную поверхность гипсового слоя 2 наносят антиадгезив и производят намотку композиционного материала.

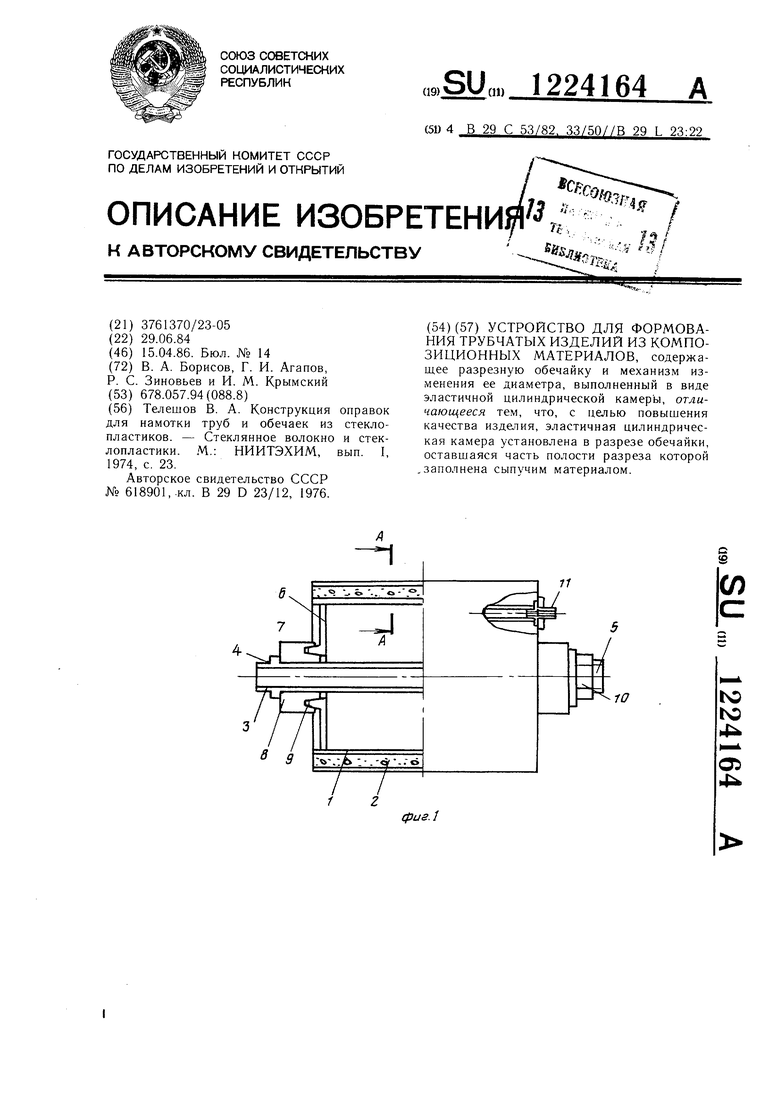

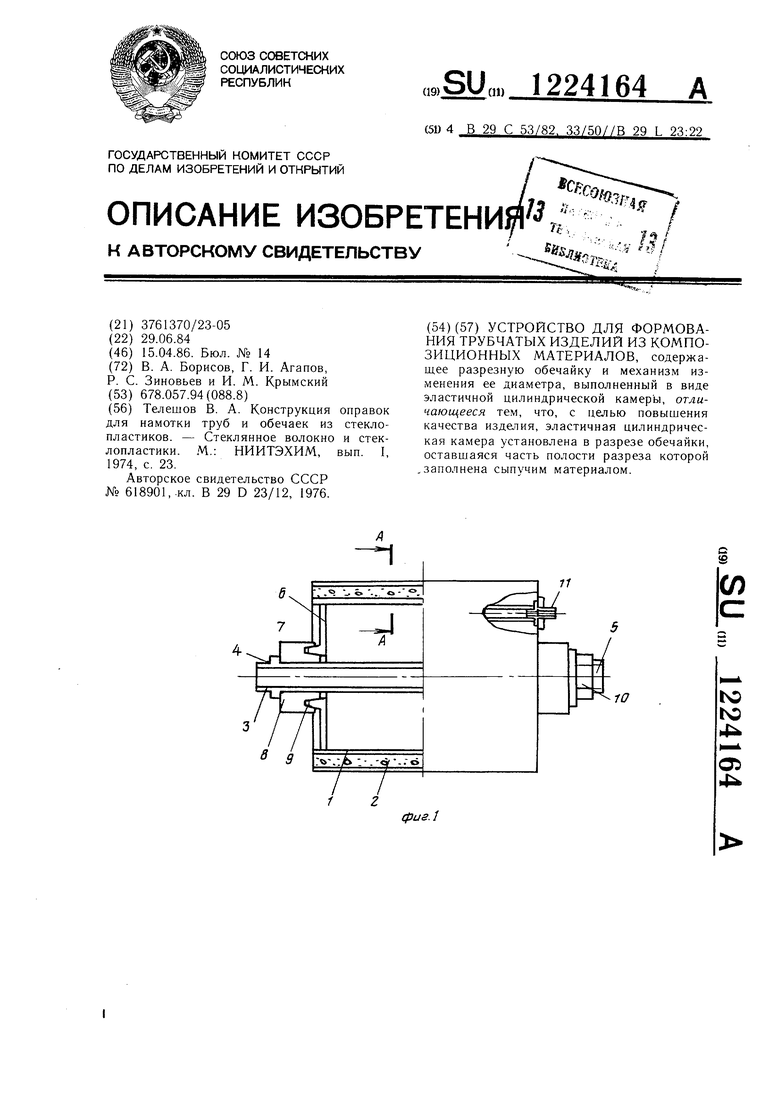

После окончания намотки поверх заготовки 13 наматывают с большим натяжением опрессовочную ленту 14. Затем приступают к отверждению композиционного маНа фиг. 1 схематически показано пред- Ю териала, для чего освобождают обечайку, лагаемое устройство, общий вид; на фиг. 2-отвинчивая гайку 10, при этом стойки 6

15

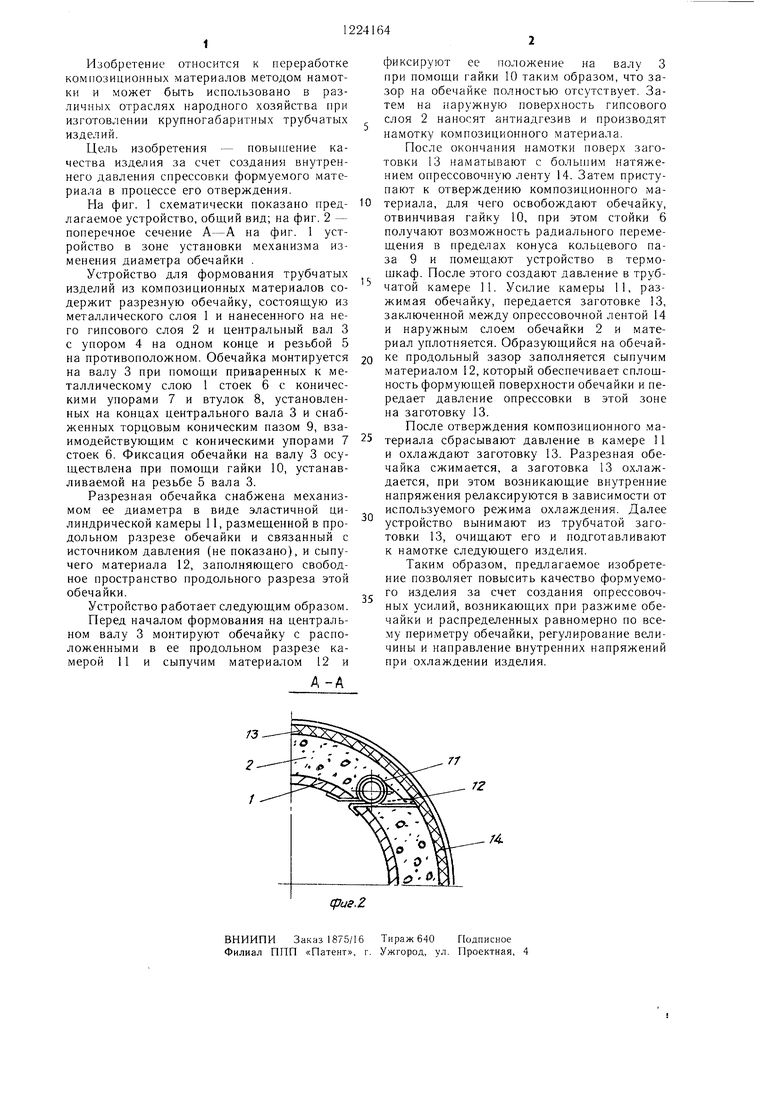

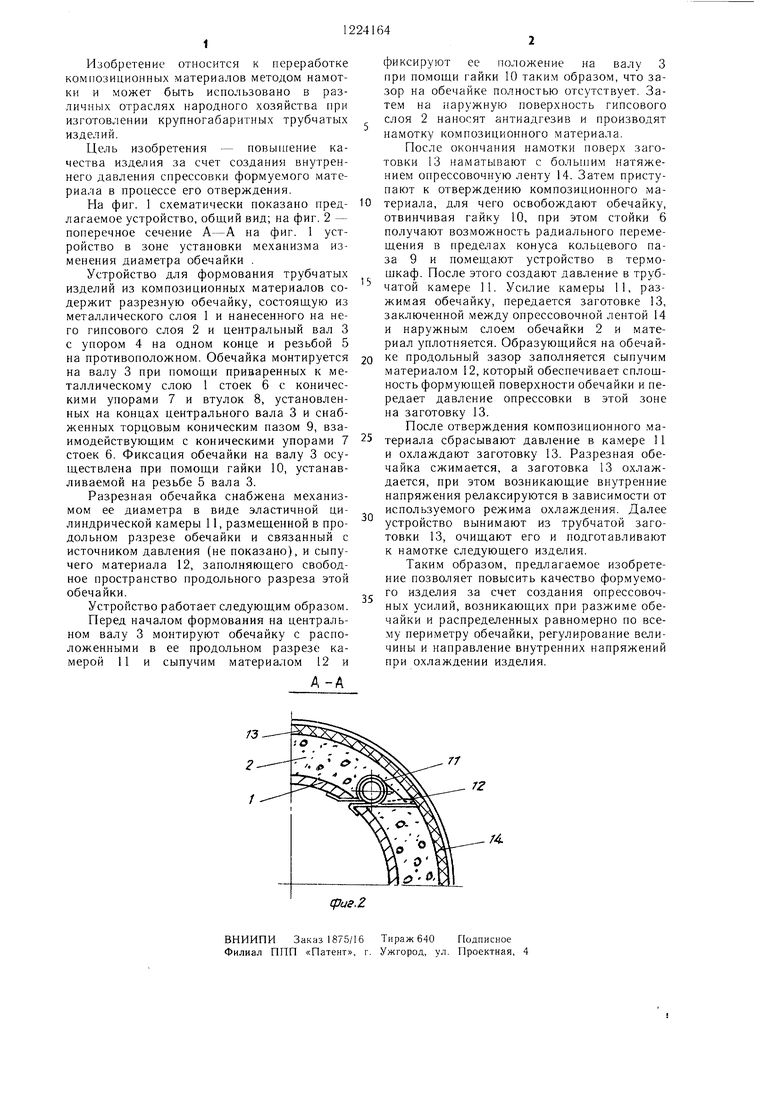

получают возможность радиального перемещения в пределах конуса кольцевого паза 9 и помещают устройство в термошкаф. После этого создают давление в трубчатой камере 11. Усилие камеры 11, разжимая обечайку, передается заготовке 13, заключенной между опрессовочной лентой 14 и наружным слоем обечайки 2 и материал уплотняется. Образующийся на обечайпоперечное сечение А-А на фиг. 1 устройство в зоне установки механизма изменения диаметра обечайки .

Устройство для фор.мования трубчатых изделий из композиционных материалов содержит разрезную обечайку, состоящую из металлического слоя 1 и нанесенного на него гипсового слоя 2 и центральный вал 3 с упором 4 на одном конце и резьбой 5 на противоположном. Обечайка монтируется 20 продольный зазор заполняется сыпучим на валу 3 при помощи приваренных к ме-материалом 12, который обеспечивает сплошталлическому слою 1 стоек 6 с коничес-ность формующей поверхности обечайки и некими упорами 7 и втулок 8, установлен-редает давление опрессовки в этой зоне

ных на концах центрального вала 3 и снаб-на заготовку 13.

женных торцовым коническим пазом 9, вза-После отверждения композиционного маимодействующим с коническими упорами 7 25 териала сбрасывают давление в ка.мере 11 стоек 6. Фиксация обечайки на валу 3 осу-и охлаждают заготовку 13. Разрезная обеществлена при помощи гайки 10, устанавливаемой на резьбе 5 вала 3.

Разрезная обечайка снабжена механизмом ее диаметра в виде эластичной цилиндрической камеры 11, размещенной в продольном разрезе обечайки и связанный с источником давления (не показано), и сыпучего материала 12, заполняющего свобод30

чайка сжимается, а заготовка 13 охлаждается, при этом возникающие внутренние напряжения релаксируются в зависимости от используемого режима охлаждения. Далее устройство вынимают из трубчатой заготовки 13, очищают его и подготавливают к намотке следующего изделия.

Таким образом, предлагаемое изобретение позволяет повысить качество формуемо- ., го изделия за счет создания опрессовоч- ных усилий, возникающих при разжиме обечайки и распределенных равномерно по всему периметру обечайки, регулирование величины и направление внутренних напряжений при охлаждении изделия.

ное пространство продольного разреза этой обечайки.

Устройство работает следующим образом.

Перед началом формования на центральном валу 3 монтируют обечайку с расположенными в ее продольном разрезе камерой 11 и сыпучим материалом 12 и

А-А

фиксируют ее положение на валу 3 при помощи гайки 10 таким образом, что зазор на обечайке полностью отсутствует. Затем на наружную поверхность гипсового слоя 2 наносят антиадгезив и производят намотку композиционного материала.

После окончания намотки поверх заготовки 13 наматывают с большим натяжением опрессовочную ленту 14. Затем приступают к отверждению композиционного ма

получают возможность радиального перемещения в пределах конуса кольцевого паза 9 и помещают устройство в термошкаф. После этого создают давление в трубчатой камере 11. Усилие камеры 11, разжимая обечайку, передается заготовке 13, заключенной между опрессовочной лентой 14 и наружным слоем обечайки 2 и материал уплотняется. Образующийся на обечай продольный зазор заполняется сыпучим материалом 12, который обеспечивает сплоштериала сбрасывают давление в ка.мере 11 и охлаждают заготовку 13. Разрезная обе

чайка сжимается, а заготовка 13 охлаждается, при этом возникающие внутренние напряжения релаксируются в зависимости от используемого режима охлаждения. Далее устройство вынимают из трубчатой заготовки 13, очищают его и подготавливают к намотке следующего изделия.

Таким образом, предлагаемое изобретение позволяет повысить качество формуемо- го изделия за счет создания опрессовоч- ных усилий, возникающих при разжиме обечайки и распределенных равномерно по всему периметру обечайки, регулирование величины и направление внутренних напряжений при охлаждении изделия.

(риг.г

77

ВНИИПИ Заказ 1875/16 Тираж640 Подписное Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для намотки тел вращения из композиционных материалов | 1987 |

|

SU1523383A1 |

| Перезарядчик к устройству для вулканизации бесконечных резиновых изделий | 1974 |

|

SU507454A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2252345C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| Устройство для изготовления бесконечных ремней | 1987 |

|

SU1512782A1 |

| Установка для формования фланцев из композиционных материалов | 1983 |

|

SU1070015A1 |

| Оправка для намотки трубчатых изделий | 1986 |

|

SU1423413A1 |

| Способ изготовления крупногабаритных плоских изделий | 1985 |

|

SU1380992A1 |

| Способ изготовления гильз протезно-ортопедических изделий из композиционного материала | 2019 |

|

RU2725082C1 |

| ОПРАВКА ДЛЯ НАМОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2290310C2 |

| Телешов В | |||

| А | |||

| Конструкция оправок для намотки труб и обечаек из стеклопластиков | |||

| - Стеклянное волокно и стеклопластики | |||

| М.: НИИТЭХИМ, вып | |||

| I, 1974, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 618901,.кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-04-15—Публикация

1984-06-29—Подача