1

Изобретение относится к производст ву древесноволокнистых плит по мокрому способу.

Известен способ производства древесноволокнистых плит, включающий отделение взвешенных частиц коагулянтом с образованием осадка и его повторное использование .

Недостатками указанного способа являются повышенная температура и кислотность циркулирующей воды, которые вредно отражаются на качестве плит.

Наиболее билзким по технической сущности к предлагаемому является способ производства древесноволокнистых плит с полной рециркуляцией воды включающий размол древесины, разбавление полученной древесноволокнистой массы водой и введение катионного полиэлектролита, формирование ковра, прессование плит и радиационно-химическую очистку оборотных вод с образо ванием осадка 2) .

Недостаток способа - невозможность утилизации.

Цель изобретения - утилизация отходов.

Поставленная цель достигается тем, что радиационно-химическую очистку оборотных вод осуществляют облучением J -лучами дозой 0,1-0,2 Мрад с предварительным введением кг ме тилметакрилата на 1 « оборотных вод, причём образовавшийся осадок вводят в древесноволокнистую массу (1-5% по по отношению абсолютно сухого волокна) .

Способ осуществляется следующим образом.

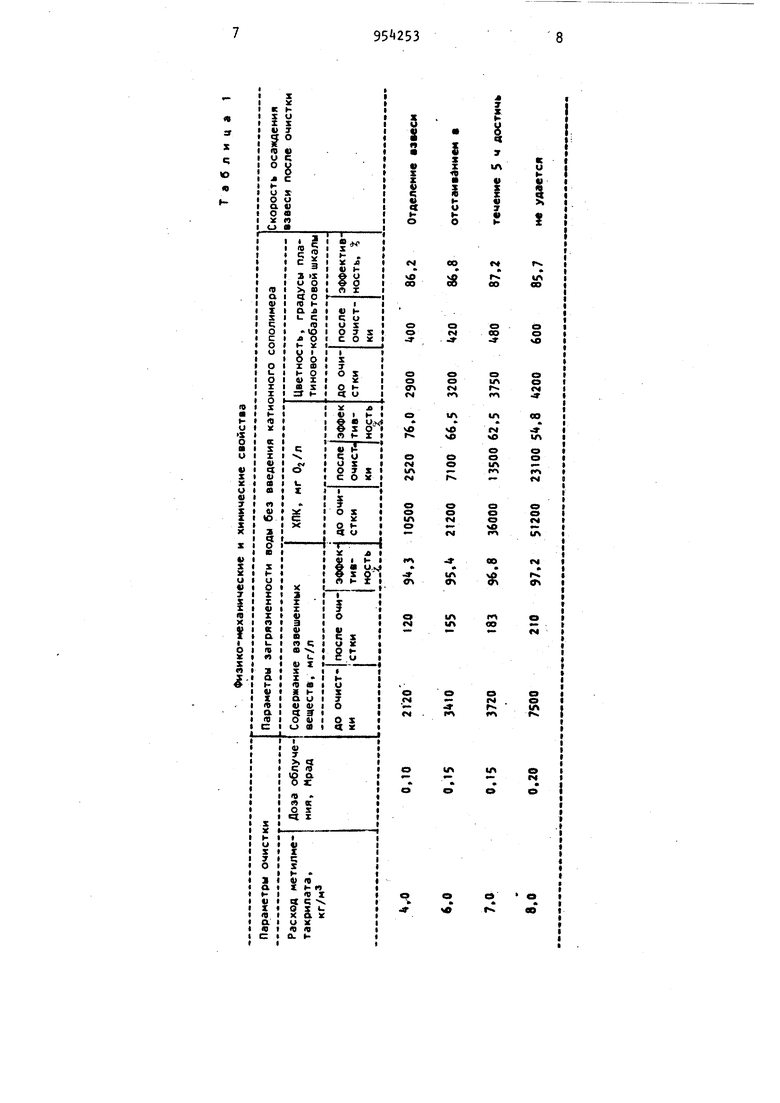

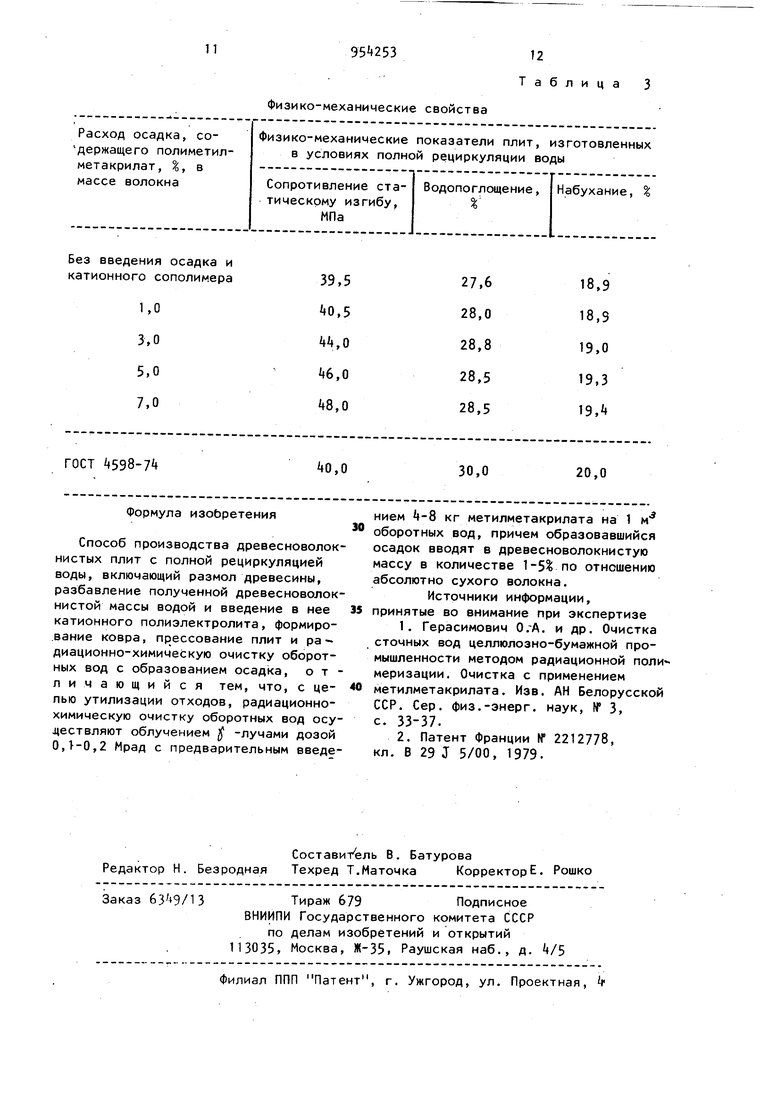

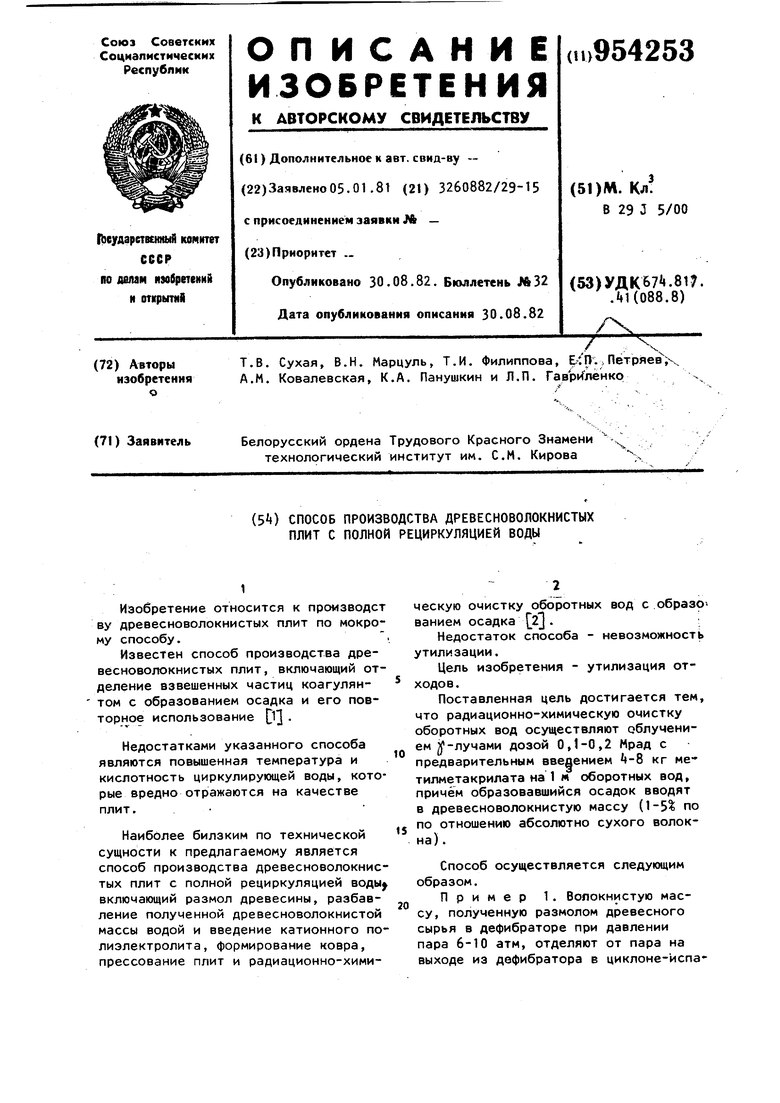

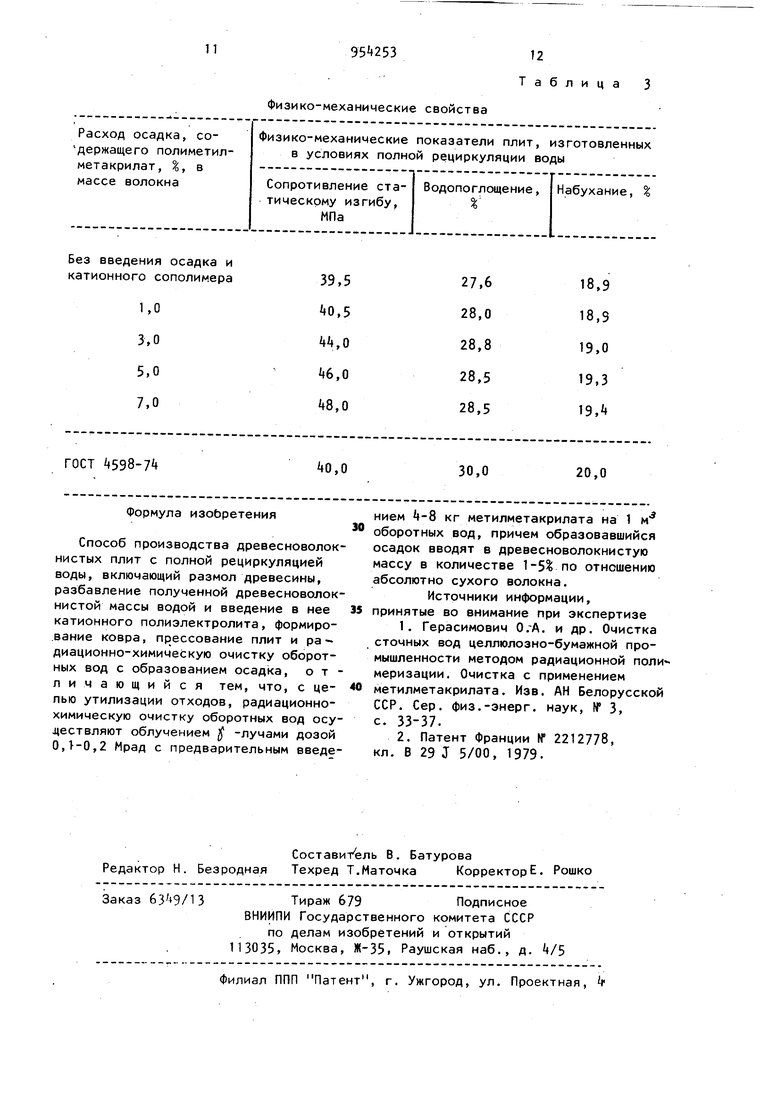

Пример 1. Волокнистую мас20су, полученную размолом древесного сырья в дефибраторе при давлении пара 6-10 атм, отделяют от пара на выходе из дефибратора в циклоне-йспаригеле и по выходе из циклона разбав ляют циркулирующей водой до концентрации 4-5, затем массу дополнительно размалывают на рафинаторе, разбав ляют той же водой до концентрации 22,5 и после введения проклеивающих добавок {парафин, альбумин) и разбав ления циркулирующей водой до концент рации 1,2-1,8%, подают на отливную машину. Непосредственно перед подаче на отливную машину в массу вводят катионный сополимер (0,05% к массе абсолютно сухого волокна) для улучшения обезвоживания волокнистого ков ра, повышения удержания мелкой фракции древесного волокна и интенсифика ции последующей радиационно-химической очистки. После отлива и формования волокнистый ковер подвергается горячему прессованию. . Воду, удаляемую при. отливе волокнистого ковра, после прохождения отделителя волокна (фракционатора) используют для разбавления массы (ииркулирующая вода) и на другие технологические нужды. Удаленное волокно через специальное напускное устройст во может наноситься на поверхность волокнистого ковра или использоватьс по другому назначению. Воду, отжимае мую при горячем прессовании и при ра моле сырья, как наиболее загрязненну вместе с избытком циркулирукмцей воды .подают на установку радиэ.ционно-химической очистки. Для этого в сборни загрязненной воды подают метилметакр лат (k кг/на 1 м воды), после чего вода облучается источником ионизирующего (f -излучения дозой 0,10 Мрад. Радиационная полимеризация метилметакрилата в объеме воды приводит к образованию полиметилметакрилата, который за счет адсорбции и механического захвата включает в себя загрязнения воды. После облучения воду подвергают отстаиванию и направляют в поток циркулирующей воды. Присутст вие в очищаемой воде катионного сополимера повышает эффективность радиационно-химической очистки и спосо ствует интенсификации процесса отстаивания, повышая скорость осаждения образовавшейся при радиационнохимической очистке взвеси. Отделенный осадок, содержащий загрязнения и полиметакрилат, возвращается в мас су. Пример 2 аналогичен примеру 1, только катионный сополимер вводят в количестве 0,10% к массе абсолютно сухого волокна, метилметакрилат - 6 кг на 1 м воды, доза облучения 0,15 Мрад. Пример 3 аналогичен примерам 1 и 2, только катионный сополимер вводят в количестве 0,15% к массе абсолютно сухого волокна, метилметакрилат - 7 кг на 1 м воды, доза облучения 0,15 . Пример 4 аналогичен примерам 1-3, только катионный сополимер вводят в количестве 0,20% к массе абсолютно сухого волокна, метилметакрилат - 8 кг на 1 м воды, доза облучения 0,20 Мрад. Пример 5 аналогичен примеру 1,только в массу катионный сополимер не вводят. Пример 6 аналогичен примеру 2,только в массу катионный сополимер не вводят. Пример 7 аналогичен примеру 3,только в массу катионный сополимер не вводят. Пример 8 аналогичен примеру t, только в массу катионный сополимер не вводят. Результаты очистки вод различной степени загрязненности с содержанием (по примерам 1-4) и без содержания сополимера (по примерам 5-8) представлены в табл. 1 и 2. В табл. 3 содержатся результаты испытаний плит, содержащих осадок от очистки загрязненной воды. Из табл. 1 и 2 видно, что радиационно-химическая очистка позволяет очищать высококонцентрированные воды, примем эффективность очистки наибольшая в случае присутствия в очищаемой воде катионного сополимера и сопоставляет б9-ВЗ% (без сополимера 54-76%). Достаточно высокая степень очистки загрязненных вод дает возможность очищать наиболее концентрированные воды в небольших объемах и, переводя в нерастворимое состояние, увеличивать количество загрязнений, уходящих с готовыми плитами. Это дает возможность поддерживать загрязненность циркулирующей воды на невысоком уровне и в определенной мере регулировать ее. Так, при выходе волокнистой массы 91,5% на каждую тонну используемого сырья в циркулирующую воду попадает 85 кг продуктов его деструкции, главным образом водорастворимых. В пересчете на ХПК это составляет 85 X l.i 122, кг 02 (1,4 - ХПК в кг 02 одного килограмма сухого остатка циркулирующей (оборотной) воды производства волокнистых плит). При установившемся режиме работы для поддержания концентрации циркулирующей воды на одном уровне необходимо, чтобы эти 85 кг выводились из циркулирующей воды. В условиях замкнутой системы циркуляции это возможно лишь путем включения загрязнений в состав волокнистой плиты. При отсутствии радиационно-химической очистки концентрация циркулирующей воды, при которой в плите остается 85 кг загрязйений, примерно равна 85 %} где G - количество влаги, кг, испаряемое в прессе. Указанное соотношение имеет место, потому,что при испарении влаги загрязнения не отжимаются, а остаются в волокнистой плите, т. е. чем больше влаги из волокнистого ковра удаляется в виде пара, тем больше загрязнений в плите При изготовлении твердых волокнистых плит на 1 т плит испаряется в прессе примерно 1 т влаги, т. е. без радиационно-химической очистки для приво9534 димого примера установившаяся концент рация циркулирующей воды будет примерно равна 85- 8,5%. В случае применения -радиационнохимической очистки для поддержания концентрации циркулирующей воды на уровне 3% достаточно очищать на 1 т используемого древесного сырья 3 м ци|кулирующей воды (ХПК ,2 кг О у,/ /м ) с эффективностью 62%. При этом нерастворимое состояние переходит (по ХПК) не менее 80 кг загрязнений. За счет испарения влаги в прессе в состав плиты входит 3 30 кг растворимых загрязнений (по ХПК +3,2 кг 0) Таким образом, при подаче нерастворимого осадка в композицию плиты, в плите содержится (по ХПК) не менее 123,2 кг загрязнений, что примерно равно количеству загрязнений, приходящему в циркулирующую воду при использовании 1 т древесного сырья. Введение осадка, образующегося при радиационно-химической очистке, в волокнистую массу (табл. 3) дает возможность получать плиты, соответствующие требованиям ГОСТ 4598-7. Кроме того, радиационная обработ-, ка способствует эффективной очистке воды, приводит к ее обеззараживанию, что устраняет возможность возникнове- ния биообрастаний.

«

я

X

с; ю «

У 1Л

и

}

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для производства древесноволокнистых плит | 1980 |

|

SU920058A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2082603C1 |

| Состав для изготовления древесноволокнистых плит | 1979 |

|

SU865672A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУДНОСГОРАЕМОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2096432C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2009888C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ТИПА МЯГКИХ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2010702C1 |

| ДРЕВЕСНО-ВОЛОКНИСТАЯ ПЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2493002C2 |

| Способ изготовления древесно-волокнистых плит | 1989 |

|

SU1694764A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОЙ ПЛИТЫ | 2016 |

|

RU2622706C1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

ео

rv

л со

ео

о

ОО

1Л

г

о

см «о

0

1А

о о irt

о о

«э сэ о m

JT

оо

fN,

вч

го х

(А W%

.сч

и

f4

«D

U СЭ

о

л

г

ч

9 Z Р

ю

ч

;

ft

и

о U%

Jо «

I

X и

ч W

U V

п «о

«

о

см ш

f СП

о |/

о гм

г

1Л

tn г

в

Оm в

(Ч

со

Физико-механические свойства

Без введения осадка и

ГОСТ 598-7

40,0

Формула изобретения

Способ производства древесноволокнистых плит с полной рециркуляцией воды, включающий размол древесины, разбавление полученной древесноволокнистой массы водой и введение в нее катионного полиэлектролита, формирование ковра, прессование плит и радиационно-химическую очистку оборотных вод с образованием осадка, отличающийся тем, что, с целью утилизации отходов, радиационнохимическую очистку оборотных вод осуществляют облучением -лучами дозой 0,1-0,2 Мрад с предварительным введеТаблица

20,0

30,0

нием -8 кг метилметакрилата на 1 м оборотных вод, причем образовавшийся

осадок вводят в древесноволокнистую

массу в количестве 1-51 по отношению

абсолютно сухого волокна.

Источники информации, принятые во внимание при экспертизе

1,Герасимович ОгА. и др. Очистка сточных вод целлюлозно-бумажной промышленности методом радиационной поли меризации. Очистка с применением

метилметакрилата. Изв. АН Белорусской ССР. Сер. физ.-энерг. наук, f 3, с. 33-37.

Авторы

Даты

1982-08-30—Публикация

1981-01-05—Подача