й

4ib

ч|

00 Ч

сд

Изобретение относится к внепечной обработке стали и может быть исполь-- зовано для проведения процесса вакуу мирования стали циркуляционным спо- собом.

Цель изобретения - повьшение ка- честна металла и сокращение времени вакуумирования.

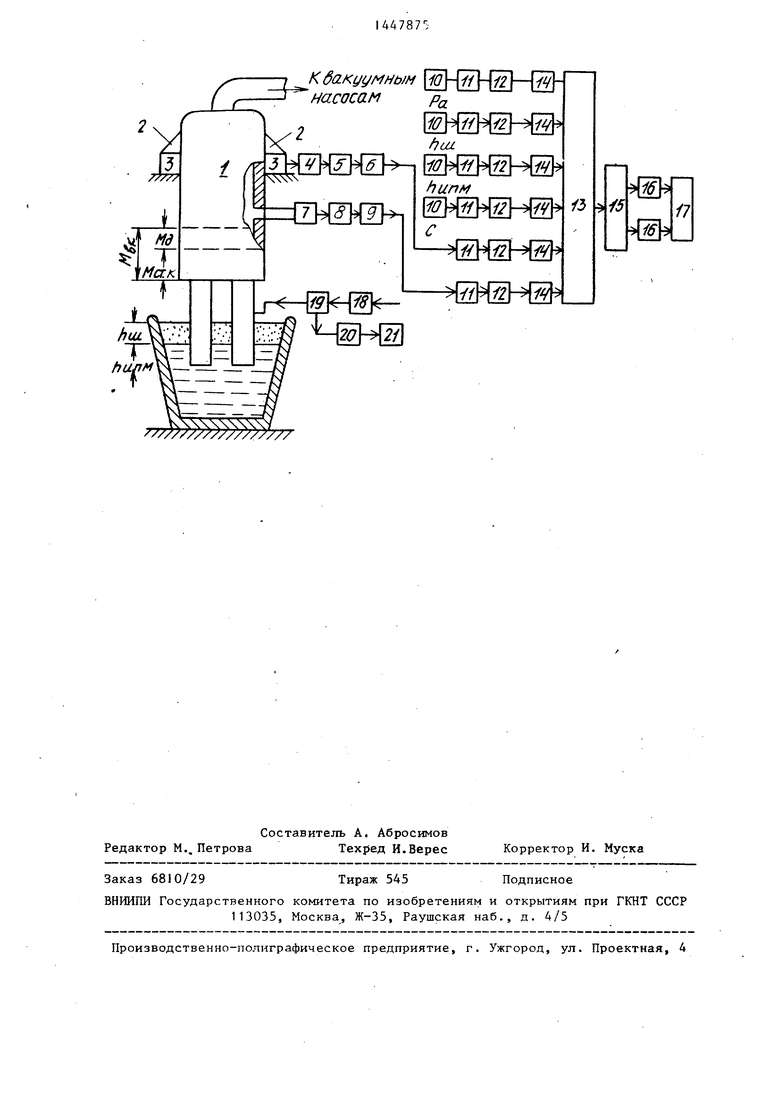

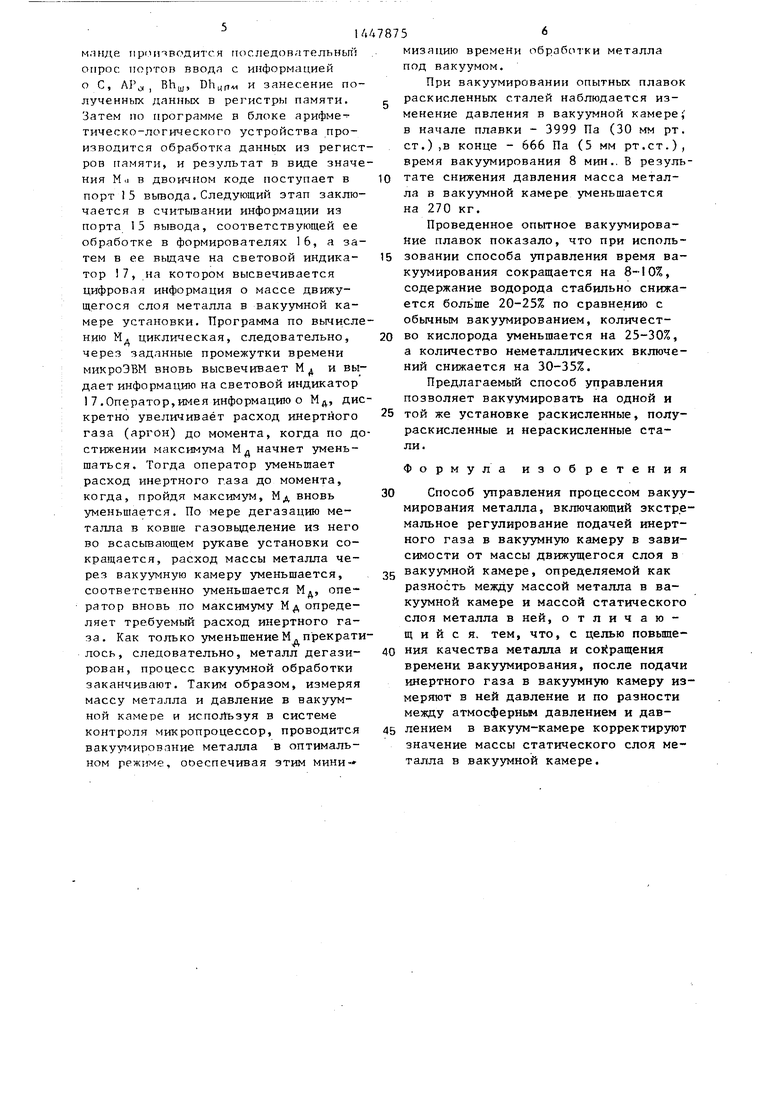

На чертеже схематически представ- лено устройство для осуществления способа.

На установке i циркуляционного вакуумирования под жестко закрепленные кронштейны 2 установлены тензодатчи- ки 3. Сигналы с тензодатчиков 3 усиливаются тензоусилителем 4. Сумматор 5 преобразует усиленные сигналы тензодатчиков в сигнал, пропорциональный весу металла в камере, кото- рый регистрируется самопишущим при-, бором 6. Через трубопровод монотрон 7 соединен с внутренней полостью камеры, питание монотрона и усиление сигнала производится блоком 8 усиле- ния, сигнал с которого,пропорциональный давлению в камере, регистрирует самопишущим прибором-9.

Микропроцессорное устройство для определения массы движущегося слоя металла в вакуумной камере состоит из блоков 10 задания, предназначенных для установки исходных величин (Рц, Ьщ, С), блоков операционных усилителей 1 , через коэффи- циент усиления которых устанавливаются коэффициенты А,В,Д,Л и Г, блоков. 12 аналог-цифра, предназначенных для преобразования аналогового сигнала в двоичный код, цент15ального процессора 13, обрабатьшающего поступающую информацию портов 14 ввода, порта 15 вьшода, обеспечивающих ввод и вывод информации, преобразующих двоичный код в команду на вклю- чеРие сегмента формирователей 16 и светового индикатора 17.

Регулирование расхода инертного газа (аргон) производится регулировочным вентилем 18, измерение его расхода осуществляется путем контроля перепада давления на диафрагме I9 дифманометром 20 с регистрацией данных самопишушим прибором 21.

Высота подъема металла в установке определяется из формулы Ро,-Рк

P«g

(1)

где Рд - атмосферное давление, g 1 - плотность жидкой стали

(7000 кг/м );

Ч - ускорение силы тяжести При заполнении вакуумной камеры металлом высота подъема составляет

пм

h пр hn,,

(2)

где h пр высота подъема металла в

рукавах;

h „ - высота слоя металла в вакуумной камере, именуемая в дальнейшем высотой статического слоя металла. Используя устройство, получаем, что масса металла, которая заполнила вакуумную камеру установки, из-за снижения давления равна

г ff, Ра Рк

t I/иь УЖИ

Ь,„„ - Н), (3)

где ц - масса статического слоя

металла в вакуумной камере-, d ц. - внутренний диаметр вакуумной камеры; Ьц, - толщина слоя; у ц - плотность шлака; hnw, глубина погружения рукавов установки в металл , находящийся в ковше 1 Н - расстояние .от конца рукавов установки до днища вакуумной камеры.

В формуле (1) все параметры постояны, кроме давления в вакуумной камере (Р к) и исходной глубины погружения рукавов в металл, находящийся в ковше (h и„„) Глубина погружения рукавов установки в металл уменьшается за счет того, что,как только металл начинает заполнять рукава и вакуумную камеру установки, его уровень в ковще понижается на величину ЛЬ цо(,, которая

(4)

свою очередь равна

ль

КС6 -IfTT-Г

е М gy - масса металла, находящаяся в рукавах и вакуумной камере установки в процессе вакуумирования; d )о(, внутренний диаметр ковша

(площадью рукавов установки, погруженных пренебрегаем).

в расплав,

Произведя подстановку, получим

CT.k

Н + h

.

)

P«g

ЬщРш

Рм

пм

ffd,%,PM

Из анализа выражения (5) следует, что, заложив в микропроцессор про- грамму по формуле (5) и ввода не- прерьгоио данные о давлении в вакуумной камере (Р) и о массе металла, находящегося в установке, можно. иметь информацию о массе статического слоя металла в вакуумной камере в процессе вякуумирования.

Масса движущегося слоя металла в вакуумной камере определяется из выражения

М д М eV М ст.к

(6)

Произведя подстановку (5) и (6),| окончательно получим, что масса движущегося слоя металла, характеризующая его расход через вакуумную камеру установки, равна

- АРе, - ВЬц, - Dh,,+(J+K)Me,,+ ГР ,

50

здесь

JL J 2„ Д Qkf

мН; в dl

к л

d .oeP-и l+K.

Из выражения (7) следует, что, вводя в микропроцессор значения С, APj,, ВЬщ, Dh,p а также текущее значение (l+K)Mjy и ГРк, на световом индикаторе можно получать информацию о-величине Мд, что характеризует интенсивность дегазации металла при его прохождении через вакуумную камеру установки.

Процесс вакуумирования металла осуществляют следующим образом.

Под рукавами установки I устанавливают ковш с расплавом. Оператор включает тензометрическую аппаратуру и устройство измерения давления в камере. На тензоусилители 4 компен

С5 10

т, мого провы15

20

25

,| иеГР ,

7)

dl

усируется масса установки I и стрелку прибора 6 вьгеодят на середину шкалы. По указанию оператора рукава установки погружают в ковш с расплавом на глубину 600-700 мм. В результате возникающей выталкивающей силы показание приборов 6 уменьшается, причем при прохождении рукавами установки шлака скорость изменения выталкивающей силы меньше,чем при погружении рукавов в металл,при этом скорость изменения выталкивающей силы возрастает в два раза. Используя данные о внешних и внутренних диаметрах рукавов установки и о ве- личине выталкивающей силы, оператор определяет толщину шлака в ковше (Ьц) и исходную глубину погружения рукавов в металл („п/и Оператор вводит в блоки 10 данные PC, , h,, С, а также тензоусилителем 4 вьшо- дит стрелку прибора 6 на нулевую отметку шкалы. Включают вакуумные насосы. Камера заполняется расплавом, образуя при этом статический слой металла (Мет,к ) к только прибор 9 показал, что снижение давления в камере прекратилось, оператор вводит во всасьшающий рукав установки 1 инертный газ. В результате явления эргазлифта в вакуумную камеру поступает расплав, который образует движущийся слой металла ,обеспечивающий движение расплава в сливном рукаве. Появление движущегося слоя металла фиксируется датчиками 3, сигнал с которых через тензоусили- тель 4, сумматор 5 и измерительньй 40 прибор 6 поступает на блок операционного усилителя II, с него аналоговый сигнал приходит на блок 12 преобразования аналогового сигнала в двоичный код. С монотрона 7 сигнал 45 поступает на блок 8 усиления, а с него через измерительный прибор 9 - на операционный усилитель 11, с которого аналоговый сигнал поступает на блок 12 преобразователя. На блоки 50 12 приходят также сигналы с остальных датчиков. Затем согласно заложенной программе микропроцессор в течение I с десять раз считывает и суммирует данные о массе металла.в 55 вакуумной камере (Mg) и давлении в ней. Полученные результаты делятся на десять и как средние значения (I+K)M8k; и ГРцср закладываются в оперативную память. По следующей ко30

35

м.чиде пргчпводится последовательньп опрос тюртов вводя с информацией

0С, ЛРо1 , ВЬщ, DhufiM и занесение полученных длнньк в регистры памяти. Затем по программе в блоке арифме- тическо-логического устройства производится обработка данных из регистров памяти, и результат в виде значения М .J в двоичном коде поступает в порт 15 вьгеода.Следующий этап заключается в считывании информации из порта 15 вывода, соответствующей ее обработке в формирователях 16, а затем в ее выдаче на световой индикатор 17, на котором высвечивается цифровая информация о массе движущегося слоя металла в вакуумной камере установки. Программа по вычислению Мд циклическая, следовательно, через заданные промежутки времени микроэвм вновь высвечивает Мд и выдает информацию на световой индикатор

17.Оператор,имея информацию о Мд, дискретно увеличивает расход инертного газа (аргон) до момента, когда по достижении максимума Мд начнет умень- щаться. Тогда оператор уменьшает расход инертного газа до момента, когда, пройдя максимум, Мд вновь уменьшается. По мере дегазацию металла в ковше газовьщеление из него во всасывающем рукаве установки сокращается, расход массы металла через вакуумную камеру уменьшается, соответственно уменьшается Мд, оператор вновь по максимуму Мд определяет требуемый расход инертного газа. Как только уменьшением .прекратилось, следовательно, металл дегазирован, процесс вакуумной обработки заканчивают. Таким образом, измеряя массу металла и давление в вакуумной камере и испоЛьзуя в системе контроля микропроцессор, проводится вакуумирование металла в оптимальном режиме, ооеспечивая этим мини-

56

мизацию времени обработки металла под вакуумом.

При вакуумировании опытных плавок раскисленных сталей наблюдается изменение давления в вакуумной камере; в начале плавки - 3999 Па (30 мм рт. ст.),в конце - 666 Па (5 мм рт.ст.) время вакуумирования 8 мин.. В результате снижения давления масса металла в вакуумной камере уменьшается на 270 кг.

Проведенное опытное вакуумирова- Ние плавок показало, что при использовании способа управления время вакуумирования сокращается на 8-10%, содержание водорода стабильно снижается больше 20-25% по сравнению с обычньм вакуумированием, количество кислорода уменьшается на 25-30%, а количество неметаллических включений снижается на 30-35%.

Предлагаемый способ управления позволяет вакуумировать на одной и

той же установке раскисленные, полураскисленные и нераскисленные стали.

Формула изобретения

Способ управления процессом вакуумирования металла, включающий экстремальное регулирование подачей инертного газа в вакуумную камеру в зависимости от массы движущегося слоя в

вакуумной камере, определяемой как разность между массой металла в вакуумной камере и массой статического слоя металла в ней, отличающийся, тем, что, с целью повьщения качества металла и сокращения времени вакуумирования, после подачи инертного газа в вакуумную камеру измеряют в ней давление и по разности между атмосферным давлением и давлением в вакуум-камере корректируют значение массы статического слоя металла в вакуумной камере.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматическогоупРАВлЕНия пРОцЕССОМ ВАКууМиРОВАНияМЕТАллА | 1979 |

|

SU798184A1 |

| Способ управления процессом вакуумирования стали | 1981 |

|

SU969751A1 |

| Система автоматического управления процессом вакуумирования стали | 1978 |

|

SU771169A1 |

| Способ управления процессом вакуумирования металла | 1974 |

|

SU515798A1 |

| Система автоматического управления процессом вакуумирования стали | 1974 |

|

SU658174A1 |

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899668A1 |

| Система автоматического управления процессом вакуумирования металла | 1974 |

|

SU529225A1 |

| Система автоматического управления процессом вакуумирования стали | 1981 |

|

SU996463A1 |

| Система автоматического управления установкой циркуляционного вакуумирования стали | 1984 |

|

SU1199806A1 |

| Система автоматического управления дегазацией жидкой стали в струе | 1988 |

|

SU1557174A1 |

Изобретение относится к внепеч- ной обработке стали и может быть использовано для проведения процесса вакуумирования металла циркуляционным способом. Цель изобретения - сокращение времени вакуумирования и повьшение качества металла. Управление ведут, измеряя давление в вакуумной камере, определяют массу статического слоя металла и по максимуму от разности между массой металла в вакуумной камере и массой статического слйя металла определяют требуемый расход инертного газа, соответствующий оптимальному режиму дегазации .1 ил.

Составитель А, Абросимов Редактор М., Петрова Техред И.Верес

Заказ 6810/29

Тираж 545

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор И. Муска

Подписное

| Авторское свидетельство СССР № 759626, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| I | |||

Авторы

Даты

1988-12-30—Публикация

1987-05-11—Подача