510 530С с выдержкой в течение 2,8-3,2 ч, лента приобретает проч- . ность cig 200-210 кг/мм и анизотропию механических свойств 1-2%. Это обеспечива-ет повышение стойкости алмазных отрезных кругов в 3-4 раза.

При проведении холодной пластической деформации с величиной менее ,73% не достигается необходимый уровень механических свойств и геометрических размеров стальной основы, а при величине пластической деформации более 82% ухудшается планшётнооть ленты. .

.Экспериментально установлено, что при старении нагартовайной ленты из дисперсионно-твердеющей стали пойле холодной пластической деформации на 73-82% при температуре ниже БЮ-с и времени выдержки менее 2,8 ч не достигается заданный уровень прочности (бе 1.80) , а также не обеспечиваетс снижение анизотропии механических свойств. Старение при температуше выш4 ПРИВОДИТ к снижению прочности ленты, а увеличение времени выдержки более 3,2 часа.нецелесообразно, так как не приводит к дальнейшему повышению прочностных характеристик И улучшению качества ленты, а только снижает производительность оборудова ния.

Пример. 1. Заготовку из дисперсионно-твердеющей стали марки ОЗХ11Н10 М2Т1, размерами 120 500520 л 2030 мм нагревают в методической печи и прокатывают на полунепрерывком стане горячей прокатки 810 на полосы размером 4 х 500-520 мм с суммаркой деформацией 91ij Полосы травя и прокатываютна Трехклетевом стане 740 до толщины 3 мм и подвергают светлому отжигу в колпаковой печи

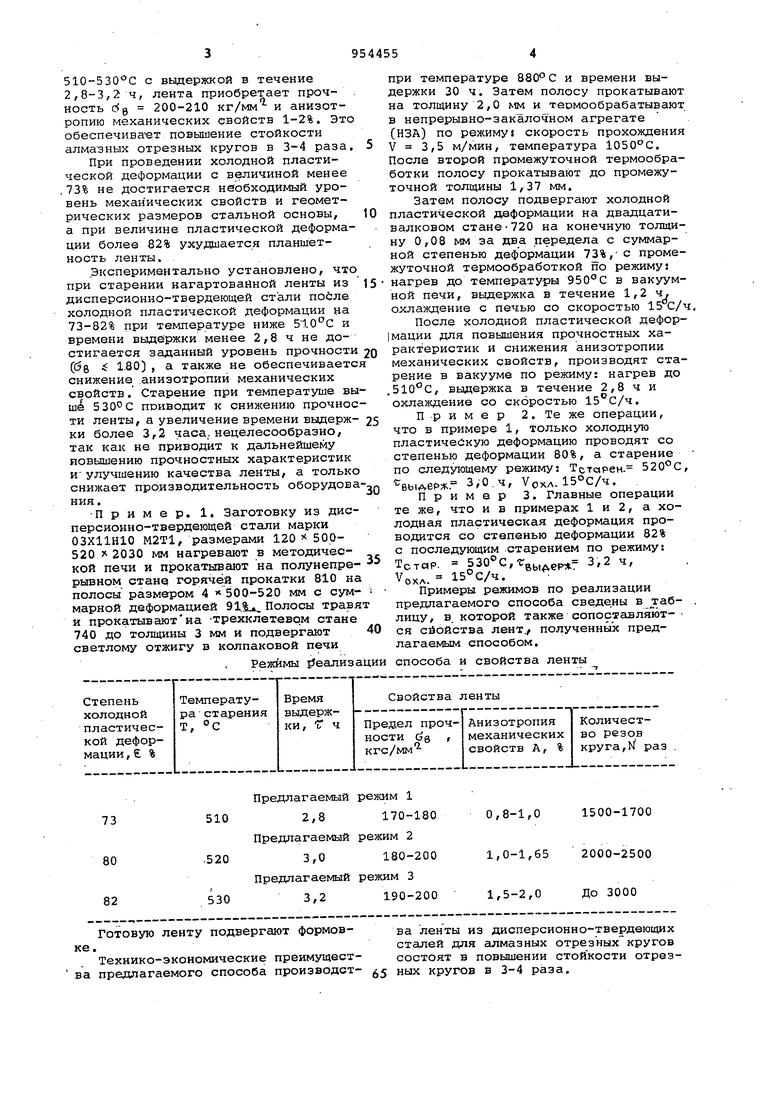

Режимы 1}еализа

при температуре 880° С и времени выдержки 30 ч. Затем полосу прокатывают на толщину 2,0 мм и теомообрабатывают в непрерывно-закалочном агрегате (НЗА) по режиму скорость прохождения V 3,5 м/мин, температура 1050°С. После второй промежуточной термообработки полосу прокатыва1от до промежуточной толщины 1,37 мм.

Затем полосу подвергают холодной пластической деформации на двадцативалковом стане720 на конечную толщину 0,08 мм за два передела с суммарной степенью деформации 73%, с промежуточной термообработкой по режиму: нагрев до температуры 950°С в вакуумной печи, выдержка в течение 1,2 ч, охлаждение с печью со скоростью 15 С/

После холодной пластической дефор|мации для повышения прочностных характеристик и снижения анизотропии механических свойств, производят старение в вакууме по режиму: нагрев до .510°С, выдержка в течение 2,8 ч и охлаждение со скоростью 15с/ч.

П -р и м е р 2. Те же операции, что в примере 1, только холодную пластическую деформацию проводят со степенью деформации 80%, а старение по следующему режиму: Тстарен. 520°С

бЫАбРЖГ 3,0.4, УОХЛ. 15°С/Ч.

Пример 3. Главные операции те же, что и в примерах 1 и 2, а холодная пластическая деформация проводится со степенью деформации 82% с последующим .старением по режиму: ТСТОР. 530«С,Гаь.АеР 3,2 ч.

.

охл.

Примеры режимов по реализации предлагаемого способа сведе.ны в таблицу, в. которой также сопоставляТотся свойства лент,/ полученных предлагаемым способом.

способа и свойства ленты

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ленты из коррозионностойкой стали аустенитного класса | 1983 |

|

SU1199814A1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| Способ обработки нержавеющих сталей аустенитного класса | 1982 |

|

SU1068510A1 |

| Способ изготовления ленты из нержавеющей мартенситно-стареющей стали | 1981 |

|

SU998521A1 |

| Способ производства прецизионной ленты из малоуглеродистой стали для теневых масок кинескопов | 1991 |

|

SU1787604A1 |

| Способ термической обработки холоднокатаного листового проката повышенной прочности | 1987 |

|

SU1461771A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО НИЗКОЛЕГИРОВАННОГО СПЛАВА НА МЕДНОЙ ОСНОВЕ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО МЕТАЛЛОПРОДУКЦИИ | 2007 |

|

RU2378403C2 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ AL-CU-MG СПЛАВОВ | 2014 |

|

RU2571993C1 |

| Способ обработки аустенитных дисперсионно-твердеющих сталей | 1981 |

|

SU952974A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

Предлагаемый режим 1 510 2,8 170-180

Предлагаемый режим 2 .520 3,0 180-200

Предлагаемый режим 3 530 3,2 190-200 Готовую ленту подвергают формовке. Технико-экономические преимущества предлагаемого способа производст- 5

0,8-1,0 1500-1700

1,0-1,65 2000-2500

1,5-2,0 До 3000 ва ленты из дисперсионно-твердеющих сталей для алмазных отрезных кругов состоят в повышении стойкости отрезных кругов в 3-4 раза. 5 , 9544 Экономический эффект за счет повышения стойкости отрезных кругов составляет 100000 руб. в год. Формула изобретения Способ производства ленты из дисперсионно-твердеющих сталей преимущественно для металлической основы а лмазных отрезных кругов, включаю- Ю щий холодную пластическую деформацию, старение.и формовку, отличаювд и и ся тем, что, с целью повышекия стойкости отрезных кругов путем 56 снижения анизотропии механических свойств стальной основы, холодную пластическую деформацию осуществляют с величиной суммарной деформации 7382%, а старение ведут в вакууме при 510-530 С с выдержкой в течение 2,83,2 ч. . Источники информации, принятые во внимание при экспертизе 1. Шефтель Н.И. Технология производства проката. М., Металлургия, 1976, с. 462-465, 484-485. 2. Авторское свидетельство СССР №616305, кл. С 21 В 9/02, С 21 D 6/00, 1978.

Авторы

Даты

1982-08-30—Публикация

1980-07-11—Подача