Изобретение относится к химикотермической обработке и может быть применено в качестве насыщгиощей среды для диффузионного борофосфорирования стальных изделий.

Известен состав для борирования в обмазках/ в котором насыщение проводится в смеси боросодержсццих веществ, окислов .и активатора при следующем соотношений компонентов, вес.%

Карбид бора45-60

Борный ангидрид 2-10

Фтористый

натрий5-10

Железная

окалйна25-40

Состав позволяет проводить насыщение в окислительной среде без защитной оснастки f . , ,

Однако получаемые при насыщении боридные слои имеют повышенную хрупкость.

.Известны.также составы для одновременного насыщения металлов и сплавов бором и фосфором. Для насыщения используются расплавы системы .Покрытия образуются в узком интервале концентраций расплавов: 50-70%Na2B407+ 30-50%Na,Р04.

Процесс проводят при температурах 750-800°С и катодной плотности тока 0,1-0,3 А/см 2 .

Существенными недостатками данного состава являются применение дорогостоящего оборудования, использование источников постоянного тока, он сложен в зксплуатации и за трудняет термическую обработку не10посредственно, после процесса химико-термической обработки.

Цель изобретения - упрощение процесса обработки за счет проведения

15 процесса.в окислительной среде без. защитной оснастки, уменьшение расхода материалов.

Поставленная цель достигается тем, что состав для борофосфориро20вания содержит в качестве боросодерЖащего вещества - карбид бора, в . качестве фосфоросодержащего - кислый фосфорнокислый натрип и дополнительно включает .окислы железа (же лезную окалину) и фтористый натрий при следующем соотношении компонентов, вес.%:

Карбид бора40-60

Кислый фосфор30

2-5

нокислый натрий

Фтористый

натрий4-6

Окислы железа

(железная

окалина)32-51

Наличие повышенного содержания окислов железа в смеси предотвращает окисление как насыщающей повености, так и активных компонентов состава, что позволяет проводить процесс в обычной печной среде при длительных высокотемпературных выдержках.

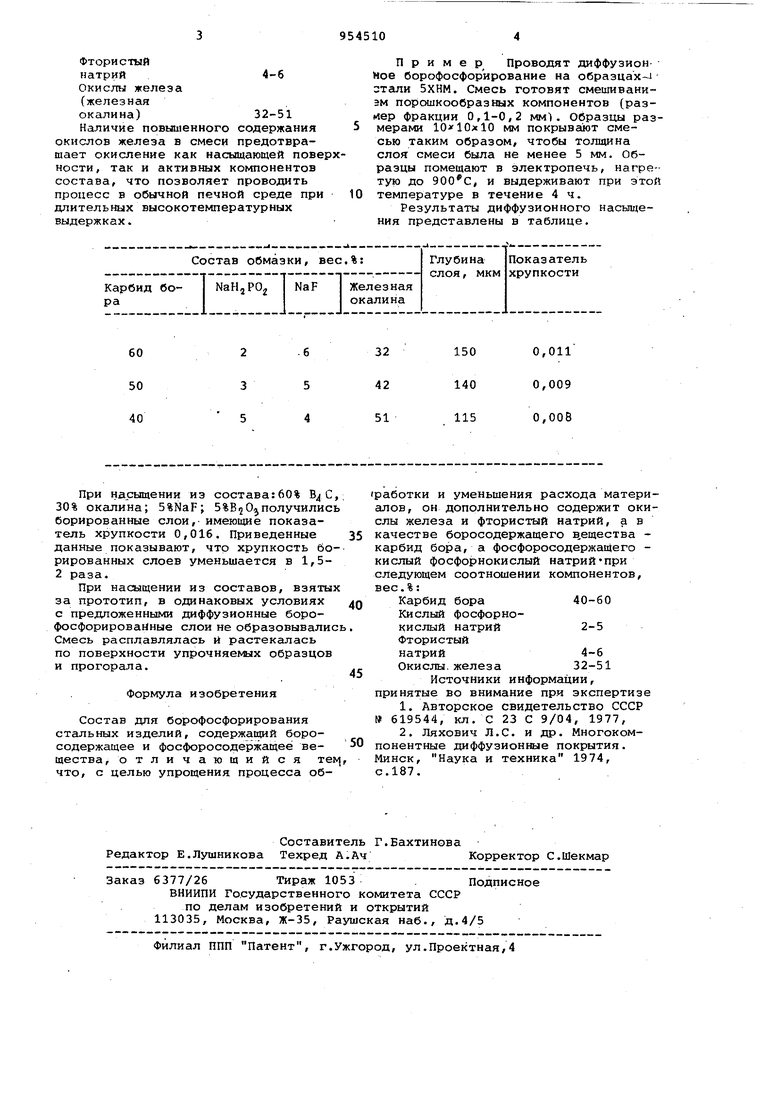

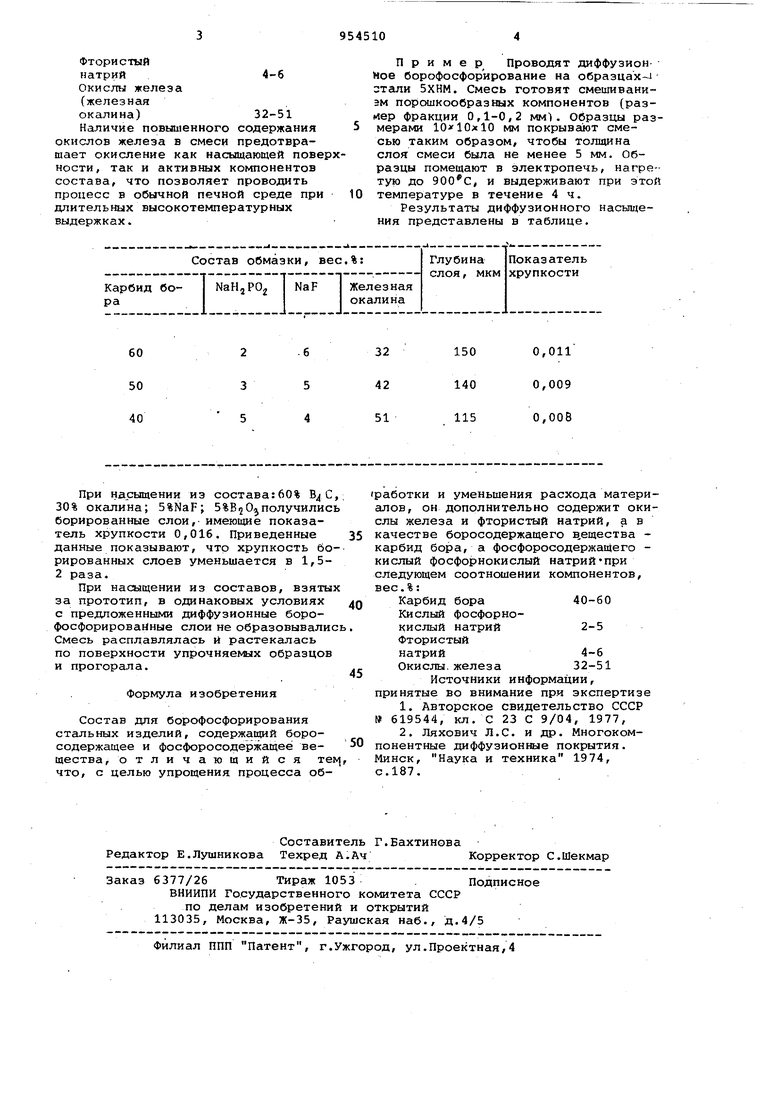

Пример Проводят диффузион Мое борофосфорирование на образцах-J зтали 5ХНМ. Смесь готовят смешиваниэм порошкообразных компонентов (размер фракции 0,1-0,2 мм1. Образцы размерами 10 10x10 мм покрывгиот смесью таким образом, чтобы толщина слоя смеси была не менее 5 мм. Образцы помещают в электропечь, нагретую до ЭООС, и выдерживают при этой температуре в течение 4 ч.

Результаты диффузионного насыщения представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав обмазки для боровольфрамирования стальных деталей | 1978 |

|

SU722998A1 |

| Состав для боромолибденирования стальных изделий | 1982 |

|

SU1030419A1 |

| Состав для бороалитирования | 1978 |

|

SU765396A1 |

| Состав для бороцирконирования стальных деталей | 1978 |

|

SU685717A1 |

| Состав для боромеднения стальных деталей | 1978 |

|

SU685716A1 |

| Состав для боротитанирования стальных изделий | 1982 |

|

SU1008277A1 |

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

| Состав для хромосилицирования стальных деталей | 1978 |

|

SU735659A1 |

| Состав для титанирования | 1978 |

|

SU742484A1 |

Авторы

Даты

1982-08-30—Публикация

1981-03-10—Подача