Предлагаемое устройство относится к машиностроению и может быть применено для сварки преимущественно тонколистовых конструкций.

Известны способ и устройство для дуговой сварки (патент №3114829 США от 17.12.1963 г.). Сварку по этому способу ведут несколькими неплавящимися электродами, которые располагают последовательно вдоль свариваемого стыка. По этому способу сварку ведут несколькими неплавящимися электродами, которые располагают последовательно вдоль свариваемого стыка. Электроды поочередно включают в сварочную цепь. Каждый электрод выполняет сварку одной точки, которые перекрывают друг друга. Для защиты металла сварочной ванны с лицевой и с обратной сторон стыка применяют камеру, заполненную защитным газом. Этот способ позволяет повысить производительность процесса сварки, но устройство для его осуществления имеет сложную конструкцию вследствие того, что на каждый электрод должен быть подведен отдельный силовой кабель, электроды требуется изолировать друг от друга и устройство должно быть снабжено силовым коммутатором сварочного тока. Кроме того, при сварке коротких швов каркасных конструкций, например из прямоугольных труб, устройство по прототипу так же, как и предыдущий аналог, потребует частой перестановки электродов и повторной их настройки на новый стык деталей, что повысит трудоемкость процесса сварки.

Известно также устройство для дуговой многоэлектродной сварки (патент №2172661 РФ от 21.03.2000 г.), которое принято за прототип. Устройство по прототипу содержит защитную камеру с установленной в ней сварочной головкой, содержащей несколько последовательно установленных неплавящихся электродов, закрепленных в электрододержателях и подключенных к общему источнику питания сварочной дуги. Сварочная головка состоит из нескольких блоков сварочных электродов, электрически соединенных между собой. Блоки закреплены на изолированном от свариваемого изделия хомуте при помощи консолей с возможностью поворота относительно них и снабжены скобами для крепления электродов в общих электрододержателях. Количество блоков выбрано равным количеству швов в стыке деталей, свариваемых головкой. Количество электродов в каждом блоке выбрано в зависимости от длины шва и диаметра точки, свариваемой одним электродом за один цикл. Каждый электрод снабжен соленоидом, торец сердечника которого расположен против рабочего конца электрода. Соленоиды закреплены в общих держателях и подключены к источнику их питания через устройство программной коммутации тока.

Такое выполнение многоэлектродного сварочного устройства позволяет упростить его конструкцию и повысить производительность процесса сварки, так как не требует изоляции электродов и блоков друг от друга и отдельных токоподводов к каждому электроду. Однако при сварке устройством по прототипу магнитные поля соседних соленоидов, складываясь, могут воздействовать на дуговой промежуток электрода, соленоид которого выключен. Это обусловлено необходимостью располагать электроды и соленоиды, которые точнее можно назвать электромагнитами, практически вплотную друг к другу. В результате затруднится возбуждение дуги, процесс сварки будет нестабильным.

Техническим результатом предлагаемого устройства является повышение стабильности процесса сварки.

Сущность предлагаемого устройства заключается в том, что оно содержит неплавящиеся электроды, закрепленные в общей горелке и соединенные с общим токоподводом. Каждый электрод снабжен электромагнитом, торец сердечника которого расположен против рабочего конца электрода. Электромагниты закреплены в общих держателях и подключены к источнику их питания через устройство программной коммутации тока. В отличие от прототипа между электродами установлены экраны, выполненные из теплоустойчивого неэлектропроводного магнитно-мягкого ферромагнетика. По другому варианту экраны выполнены из металла, а на поверхность экранов с обеих сторон нанесен слой теплоустойчивого неэлектропроводного магнитно-мягкого ферромагнетика.

Такая совокупность признаков предлагаемого устройства по сравнению с прототипом повышает стабильность процесса сварки, поскольку экраны защищают дуговые промежутки между электродами и свариваемым изделием от воздействия магнитных полей электромагнитов, которыми снабжены соседние электроды. Выполнение экранов из теплоустойчивого неэлектропроводного магнитно-мягкого ферромагнетика обеспечивает постоянство экранирующих свойств экранов, работающих в условиях высокой температуры и воздействия магнитных полей, а также исключает возможность разрушения экранов в результате перебрасывания на них сварочной дуги. Изготовление экранов из металла с нанесенным на него с обеих сторон слоем ферромагнетика повысит механическую прочность экранов.

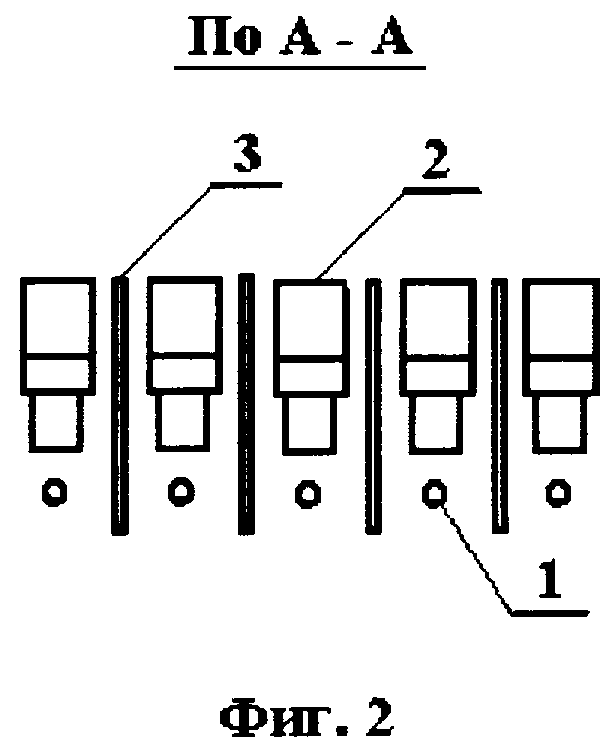

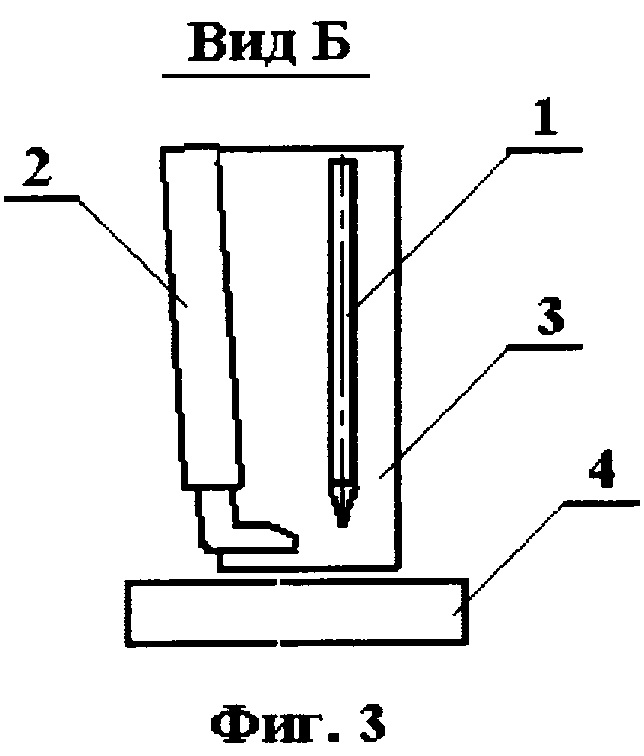

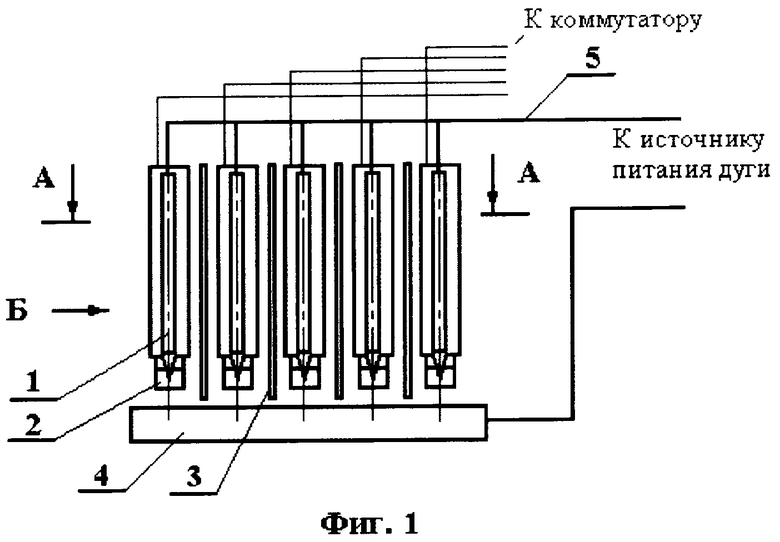

Предлагаемое устройство иллюстрируется чертежами, где на фиг.1 показана схема устройства с экранами, расположенными между электродами, на фиг.2 - сечение А-А на фиг.1, на фиг.3 - вид Б на фиг.1.

Устройство для дуговой многоэлектродной сварки состоит из неплавящихся электродов 1, закрепленных в общей горелке и соединенных с общим токоподводом 5, который подключен к источнику питания дуги. Каждый электрод 1 снабжен электромагнитом 2, торец сердечника которого расположен против рабочего конца электрода 1. Электромагниты 2 закреплены в общих держателях и подключены к источнику их питания через коммутатор, предназначенный для программной коммутации тока, питающего обмотки электромагнитов 2. Между электродами 1 установлены экраны 3, выполненные из теплоустойчивого неэлектропроводного магнитно-мягкого ферромагнетика. По другому варианту экраны 3 могут быть выполнены из металла. На поверхность металлических экранов 3 в этом случае с обеих сторон должен быть нанесен слой теплоустойчивого неэлектропроводного магнитно-мягкого ферромагнетика.

Такое выполнение предлагаемого устройства обеспечивает повышение стабильности процесса зажигания сварочной дуги между электродами 1 и свариваемым изделием 4. Это достигается тем, что экраны 3, замыкая на себя часть магнитного потока от электромагнитов 2, защищают дуговые промежутки между электродами 1 и свариваемым изделием 4 от воздействия магнитных полей от соседних электромагнитов 2. Во время паузы между импульсами сварочного тока перед каждым из электродов 1, на которых не должна зажигаться сварочная дуга, электромагниты 2 включены и генерируют магнитное поле. Это поле от двух соседних электромагнитов 2, воздействуя на дуговой промежуток электрода 1, на котором в данный момент должна загораться дуга, и перед которым электромагнит 2 отключен, может препятствовать зажиганию дуги. Наличие между электродами 1 и, следовательно, электромагнитами 2 ферромагнитных экранов 3 защитит дуговой промежуток электрода 1 от воздействия магнитных полей соседних электромагнитов 2. Это повысит стабильность зажигания дуги и всего процесса сварки в целом.

Выполнение экранов 3 из теплоустойчивого неэлектропроводного магнитно-мягкого ферромагнетика обеспечит постоянство экранирующих свойств экранов 3, которые могут нагреваться излучением сварочной дуги и подвергаться импульсному воздействию магнитных полей. Экраны 3 не должны быть электропроводными, чтобы исключить вероятность перебрасывания на них сварочной дуги. Это могло бы разрушить экраны 3. В качестве материала для изготовления экранов 3 могут быть использованы, например, ферриты.

В случаях, когда необходимо обеспечить повышенную механическую прочность экранов 3, они могут быть изготовлены из металла, например из электротехнической стали. В этом случае на поверхность экранов 3 с обеих сторон должно быть нанесено покрытие из магнитно-мягкого теплоустойчивого неэлектропроводного ферромагнетика. Такое покрытие может быть нанесено, например, путем газотермического напыления порошка одного из ферритов или наклеиванием слоя такого порошка на связующем, в качестве которого могут быть применены стеклоэмали.

Предлагаемое устройство для многоэлектродной дуговой сварки работает следующим образом.

Неплавящиеся электроды 1 с электромагнитами 2 располагают по линии свариваемого стыка изделия 4. На все электроды через общий токоподвод 5 подают напряжение от источника питания сварочной дуги. Через коммутатор на все обмотки электромагнитов 2 подают напряжение. Электромагниты 2 генерируют магнитные поля, силовые линии которых направлены в зоне дугового промежутка между электродами 1 и свариваемым изделием 4 поперек осей электродов 1. Это делает невозможным зажигание сварочных дуг. В начале процесса сварки обмотку одного из электромагнитов 2 отключают от источника питания, и магнитное поле в дуговом промежутке соответствующем этому электромагниту 2 электрода, 1 исчезает. Экраны 3 защищают этот дуговой промежуток от воздействия магнитных полей соседних электромагнитов 2. Между данным электродом 1 и изделием 4 возбуждается сварочная дуга. Ее зажигание может быть обеспечено любым известным способом, например искровым разрядом от осциллятора.

После выдержки времени, достаточного для расплавления металла и создания сварочной ванны на изделии 4 и для формирования сварной точки нужных размеров, электромагнит 2 против горящей дуги подключают к источнику тока. Возникающее при этом поперечное магнитное поле гасит дугу. Одновременно коммутатор питания электромагнитов 2 по заданной программе отключает от источника тока другой электромагнит 2. Магнитное поле против соответствующего электрода 1 исчезает, возбуждается дуга. Ее стабильное зажигание также обеспечивается защитными экранами 3, предохраняющими дуговой промежуток от воздействия магнитных полей соседних электромагнитов 2.

Процесс продолжается до тех пор, пока дуга, обегая по заданной программе все электроды 1, не произведет сварку всего стыка изделия 4. Защита металла шва от воздуха может осуществляться, например, подачей нейтрального газа через щелевое сопло, установленное над всем стыком или сбоку от него, либо применением специальной камеры с контролируемой атмосферой, как это предусмотрено прототипом.

Выполнение экранов 3 из магнитно-мягкого материала позволяет избежать их остаточной намагниченности, которая могла бы отрицательно повлиять на стабильность зажигания сварочных дуг. Потерю магнитных свойств, следовательно, и экранирующей способности экранов 3 от теплового воздействия дуги можно предотвратить, выбрав теплостойкий материал для их изготовления. Этим требованиям удовлетворяют ферриты. Экраны 3 можно изготовить, например, путем прессования ферритового порошка со стеклоэмалью в качестве связующего. По другому варианту экраны 3 могут быть изготовлены из электротехнической стали, покрытой с обеих сторон ферритовым порошком. Такое покрытие можно нанести, например, газотермическим напылением или наклеить ферритовый порошок на поверхность стали с помощью стеклоэмали.

Таким образом, предлагаемое устройство для многоэлектродной дуговой сварки обеспечивает технический эффект, заключающийся в повышении стабильности процесса сварки, и может быть изготовлено с помощью известных в технике средств. Следовательно, предлагаемое устройство обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МНОГОЭЛЕКТРОДНОЙ СВАРКИ | 2000 |

|

RU2172661C1 |

| Способ многоэлектродной дуговой сварки | 1991 |

|

SU1779504A1 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1097459A1 |

| СПОСОБ СВАРКИ ЭЛЕМЕНТОВ С БОЛЬШОЙ РАЗНИЦЕЙ ТОЛЩИН | 2011 |

|

RU2469828C1 |

| Способ сварки магнитоуправляемой дугой и устройство для его осуществления | 1977 |

|

SU721267A1 |

| Способ дуговой сварки и устройство для его осуществления | 1988 |

|

SU1574391A1 |

| СПОСОБ МНОГОДУГОВОЙ СВАРКИ ЛИСТОВЫХ СВАРНЫХ ЗАГОТОВОК | 2011 |

|

RU2497644C2 |

| Устройство для точечной сварки неплавящимся электродом в защитных газах | 1980 |

|

SU956193A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ ПОГРУЖЕННОЙ ДУГОЙ | 2000 |

|

RU2202453C2 |

| Устройство для точечной сварки неплавящимся электродом в защитных газах | 1987 |

|

SU1484529A1 |

Изобретение относится к машиностроению и может быть применено для сварки преимущественно тонколистовых конструкций. Устройство содержит неплавящиеся электроды, закрепленные в общей горелке и соединенные с общим токоподводом. Каждый электрод снабжен соленоидом, торец сердечника которого расположен против рабочего конца электрода. Соленоиды закреплены в общих держателях и подключены к источнику их питания через устройство программной коммутации тока. Между электродами установлены экраны, выполненные из теплоустойчивого неэлектропроводного магнитомягкого ферромагнетика. Экраны могут быть выполнены из металла, на поверхность которого с обеих сторон нанесен слой теплоустойчивого неэлектропроводного магнитомягкого ферромагнетика. Это позволит повысить стабильность процесса сварки за счет защиты дуговых промежутков между электродами от воздействия магнитных полей соседних соленоидов. 3 ил.

Устройство для дуговой многоэлектродной сварки, содержащее неплавящиеся электроды, закрепленные в общей горелке и соединенные с общим токоподводом, причем каждый электрод снабжен соленоидом, торец сердечника которого расположен против рабочего конца электрода, а соленоиды закреплены в общих держателях и подключены к источнику их питания через устройство программной коммутации тока, отличающееся тем, что между электродами установлены экраны, выполненные из теплоустойчивого неэлектропроводного магнитомягкого ферромагнетика или из металла, на поверхность которого с обеих сторон нанесен слой теплоустойчивого неэлектропроводного магнитомягкого ферромагнетика.

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МНОГОЭЛЕКТРОДНОЙ СВАРКИ | 2000 |

|

RU2172661C1 |

| Устройство для многоэлектродной дуговой сварки | 1974 |

|

SU585928A1 |

| Способ дуговой многоэлектродной сварки | 1984 |

|

SU1454602A1 |

| US 4291220 A, 22.09.1981. | |||

Авторы

Даты

2006-03-27—Публикация

2003-07-11—Подача