(54) МАГНИТОМЯГКАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Мартенситностареющая высокопрочная сталь 01Н18К9М5Т | 2018 |

|

RU2686706C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| Коррозионностойкая демпфирующая сталь | 1988 |

|

SU1555391A1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2448192C1 |

| Коррозионно-стойкая магнитомягкая сталь | 1990 |

|

SU1724718A1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| Коррозионно-стойкая магнитомягкая ферритная сталь | 1990 |

|

SU1724720A1 |

1

Изобретение относится к черной металпур гии, в частности к коррозионностойкиммагнитомягким сталям, и может быть использовано в судовом машиностроешш и электротехнической промышленности в различной дистанционно управляемой электромагнитной арматуре, работающей в условиях воздействия повышенных температур и коррозионно активных сред.

Наиболее близкой по технической сзшвдости и достигаемому эффекту к изобретению является магнитомягкая сталь 18МТФ 1, содержащая, вес.%:

Углерод

6 0,07

Кремний

0,05

Марганец

0,40

Сера

0,025

Фосфор

0,030

Хром 17,0-19,0

Никель

60,60

Молибден 0,25-0,45

Ванадий 0,25-0,45

Титан 0,4-0,8

Железо Остальное

Однако известная сталь характеризуется повышенной склонностью к магнитному старению в условиях длительных эксплз тационных нагревов и не обеспечивает требуемую надежность и стабильность в работе злектромагнитного оборудования.

Целью изобретения является повышение магнитных свойств и снижение склонности к магнитному старению, стали.

10

Цель достигается тем, что коррозионностойкая ферритная магнитомягкая сталь, содержащая углерод, хром, кремний, молиб дев, железо, дополнительно содержит церий, азот и магний при следующем соотнощеняи

ts компонентов, вес.%:

0,005-0,015

Углерод

Хром 15,5-16,5

Кремний 0,95-1,45

Молибден 0,05-0.2

20 0,01-0.08

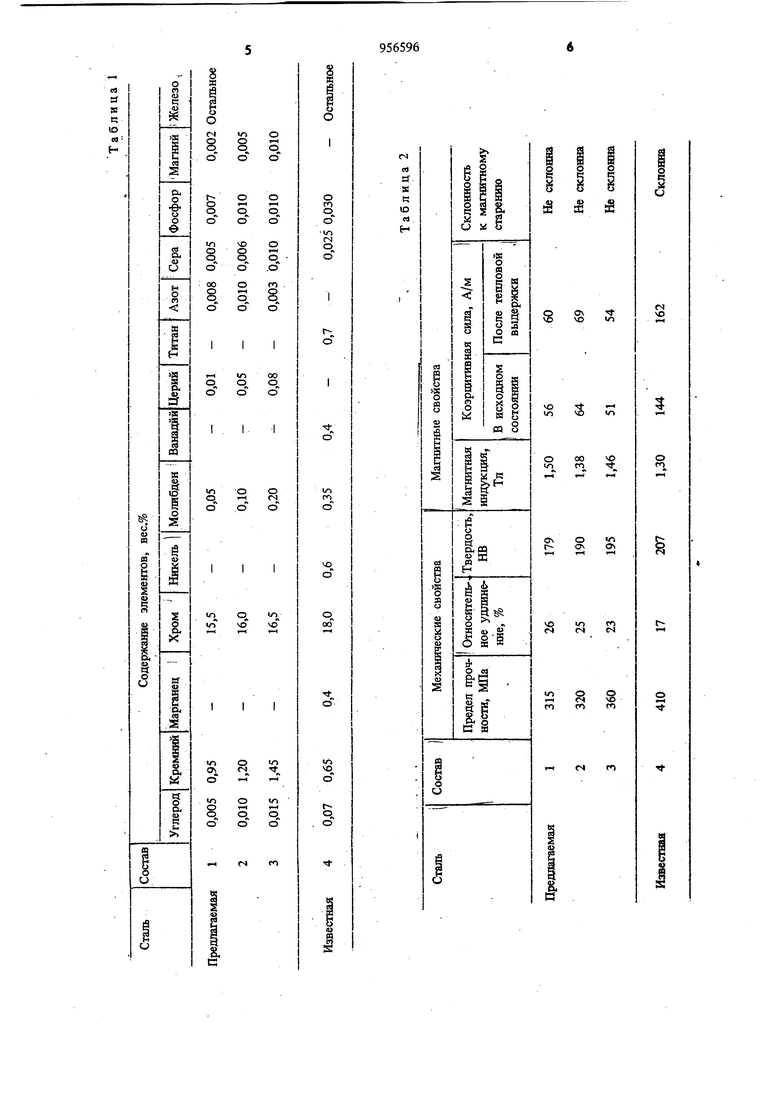

Цервй Азот 0,003-0,01 Магний 0,002-0,01 Железо Остальное Суммарное содержание в стали углерода и азота не должно превышать 0,02%. Изменение соотношения компонентов и .введение в состав стали указанных легирующих элементов позволяет получить после термической обработки наилучшее сочетание физике-механических характеристик и коррозионной стойкости материала в коррозионноактивных рабочих средах. Увеличение содержа1шя кремния, а также наличие в твердом растворе дерия и магния обеспечивает, в силу их раскисляющей способности, связывание и удаление вредных примесей внедрения: углерода, азота и кислорода, что приводит к уменьшению потерь на перемагничивание. Металл становится чищ и однороднее, при этом магнитные характеристики существенно возрастают. В описываемой стали введено ограничение по суммарному содержанию углерода и азота, а также серы и фосфора. При отжиге в глубоком вакууме или атмосфере чисто го водорода углерод, в отличие от азота и кислорода, почти полностью выделяется в виде карбидной фазы, в результате чего в дальнейшем он в процессе старения практически не зл1аствует. Одной из причин магнитного старения может быть медленный распад твердого раствора, сопровождающийся постепенным превращением нитрида FeieNj в нитрид Fe4N или образованием различных мелкодисперсных оксидов и сульфидов. Описываемый состав стали позволяет получить гомогенную однофазную структуру, пракшчески чистую по содержанию включе94 НИИ и примесей внедрения. После термической обработки в вакууме или водороде металл имеет крупнозернистое строение и минимальные внутренние 1ипряжения, что сопровождается снижением коэрцитивной силы и -повышением магнитной проницаемости. состав исследованных сталей, а также результаты определения их механических и магнитных свойств представленъ в табл. 1 и 2. Результаты механических испытаний усред- . нены по трем образцам на точку Т, 20° С. Образцы термически обрабатываются по режиму: - 2 ч - охлаждение в воде с последующим отпуском при 800° С 2 ч - воздух. Определение магнитных свойств исследуемых сталей производится на стандартных тороидальных образцах в соответствии с требованиями ГОСТ 15058-74. Образць1-тороиды подвергаются предварительной обработке в атмосфере чистого водорода при 1200° С - 4 ч. Склонность стали к магнитному старению определяется после длительной тепловой выдержки, имитирующей эксплуатационные нагревы в течение 300 ч при 150° С. В качестве критерия склонности матчжала к магнитному старению принимается увеличение коэрцитивной силы более, чем на 10% по сравнению с исходным уровнем. Техшпсо-экономический эффект изобретения выражается в повышении эксплуатационной надежности и срока службы магнитопроводов различной дистанционно-управляемой арматуры и электромагнитов; 79565 Формула изобретения 1. Магнитомягкая сталь, содержащая углерод, кремний, хром, молибден, железо, о тличающаяся тем, что, с целью новышешш магнитных свойств и снижения склонности к магнитному старению, она дополнительно содержит церий, азот и магний при следующем соотношении компонентов, вес.%: .° Углерод0,005-0,015 Хром15,5-16,5 Кремний 0,95-1,45 Молибден 0,05-0,2 0,01-0,08 0,003-0,01 Магний 0,002-0,01 Железо Остальное . Сталь по п. 1,отличающаятем, что суммарное содержание углерои азота не должно превышать 0,02. Источники информации, ринятые во внимание при экспертизе , ГОСТ 10994-74.

Авторы

Даты

1982-09-07—Публикация

1981-02-23—Подача