Притирка клапанов газораспределения является наиболее трудоемкой операцией как при изготовлении двигателя, так и при его ремонте.

Существующие типы станков для притирки клапанов двигателя сложны по своему устройству и требуют больщого вспомогательного времени для установки головки блока с клапанами.

Известные станки для притирки клапанов двигателей требуют значительного для установки головки и притирки клапанов.

Последнее объясняется тем, что заложенная в конструкции станка жесткая связь шпинделей со штоками притираемых клапанов требует их индивидуального соединения перед проведением операции.

Для улучшения качества притирки в ряде станков применяются механизмы, обеспечивающие поворот притираемого клапана в одну сторону на больший угол, чем в другую, благодаря этому изменяется контакт притираемых поверхностей. Однако эти механизмы сложны по своей конструкции и зачастую отказывают в работе.

В станке предлагаемой конструкции сцепление шпинделей с клапанами производится за счет силы трения. Это позволяет осуществлять одновременное соединение всех шпинделей с клапанами путем подъема стола станка с укрепленной на нем головкой блока, благодаря чему резко сокращается вспомогательное время.

При фрикционном сцеплении шпинделя с клапаном, за счет разрыва сцепления при ходе шпинделя вверх и сцепления в новом положении при ходе шпинделя вниз, осушествляется перестановка контактирующихся поверхностей притираемых деталей без применения какого-либо дополнительного механизма.

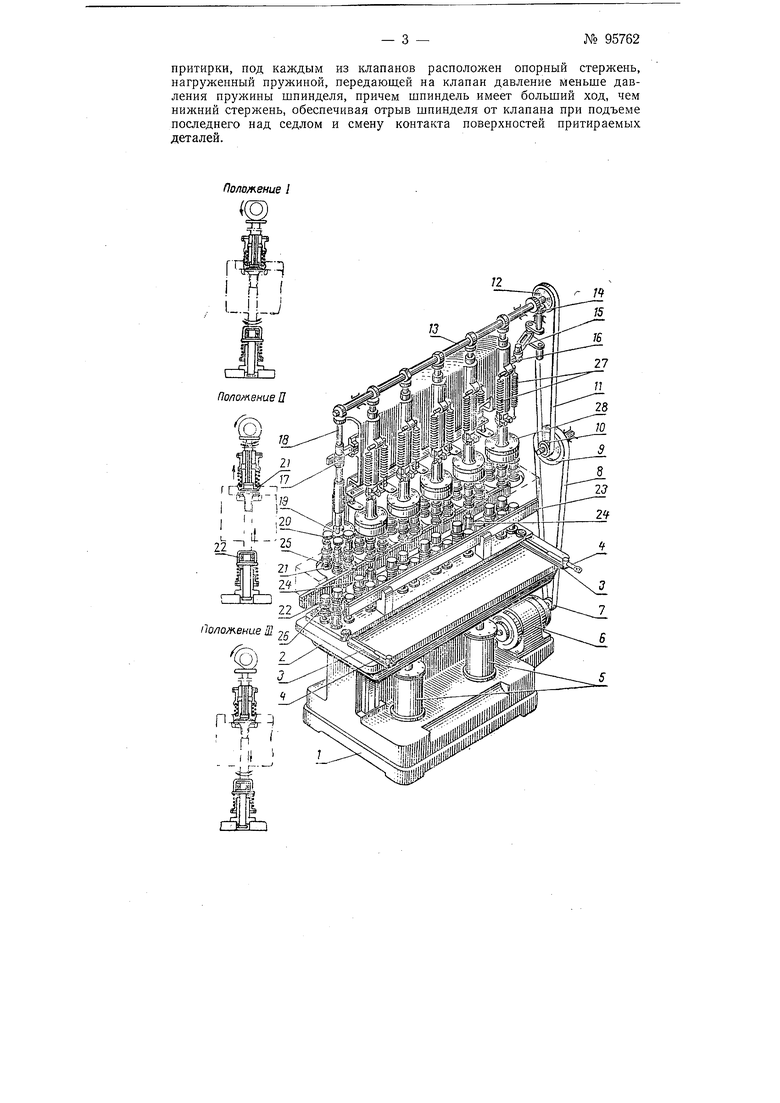

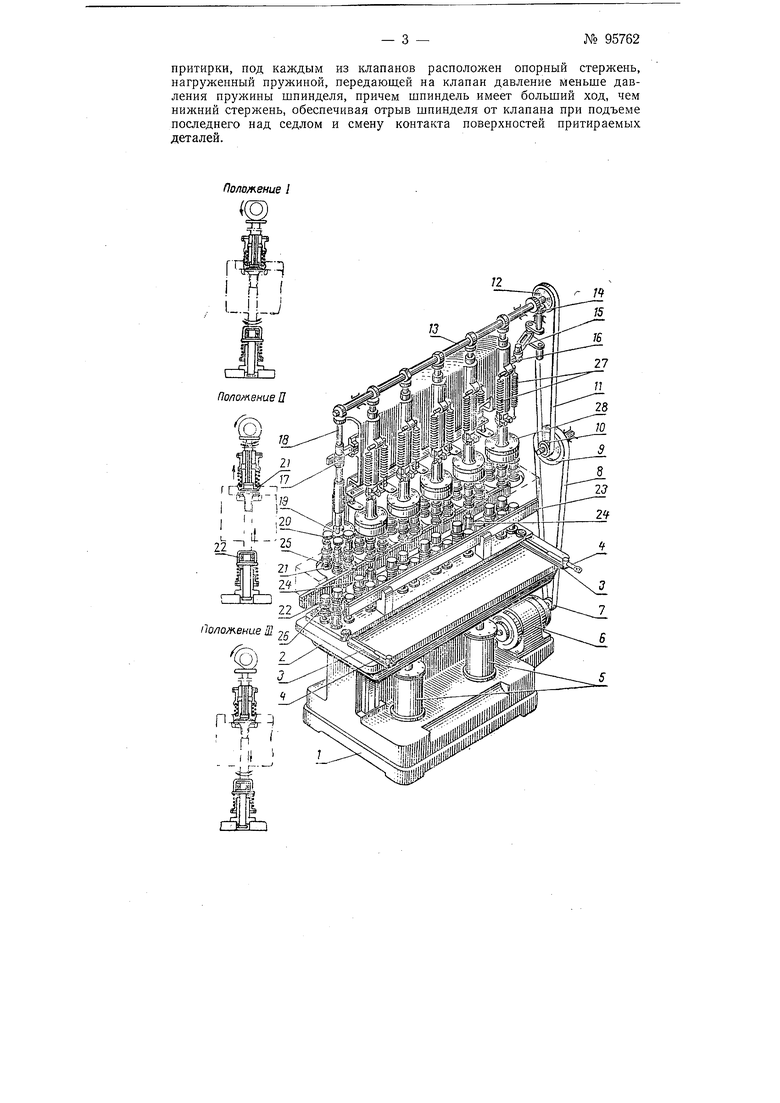

На чертеже изображен общий вид станка с частичными его разрезами и три взаиморасположения шпинделя и клапана.

Перед проведением операции притирки головку двигателя, обращенную вверх камерами сгорания, устанавливают на каретку станка 23, базируясь этом на двух установочных штырях 24, входящих в форсуночные отверстия.

№ 95762- 2 -

После наложения притирочной пасты и установки клапанов в отверстия направляющих втулок, каретка с головкой вкатывается по направляющим 3 стола 2 под щпиндели станка до упоров и в этом положении закрепляется отводпыми винтами 4. При повороте рукоятки трехходового крана срабатывает пневматический подъемник 5, подающий стол вверх до упоров. В этом положении каждый клапан оказывается зажатым между тарелкой 21 и чащкой 24.

Усилие зажатия клапана определяется предварительной затяжкой пружин 25 и составляет 15-20 кг.

Предварительная затяжка верхних пружин устанавливается на 3-4 кг больше нижних.

В нижнем положении клапана (на чертеже положение /), когда последний своей фаской садится на седло, разность усилий между верхней и нижней пружинами воспринимается фаской седла. Усилие пригкатия клапана к седлу всегда меньще усилия зажатия клапана между тарелкой 21 и чащкой 22, поэтому даже при больщой разнице в коэффициентах трения момент трения между тарелью и грибком клапана будет больще момента, создаваемого притиркой фаски клапана по седлу. За счет силы трения между тарелкой 21 и грибком клапана, осуществляется передача вращательного движения от шпинделя клапану. В целях исключения вредного трения торца щтока клапаиа по чашке 22, последняя посажена па шарикоподшипник.

Для уменьщения износа тарелки 21 и чащки 22 изготовлены из углеродистой стали и закалены.

В процессе притирки клапан получает следующие движения:

1.Возвратно-вращательное движение вокруг оси (на чертеже - положения I, и, III), осуществляемое кинематической цепью: электродвигатель 6, приводной ремень 8, щкивы 9-10, приводной ремень 7/, шкив 12, кривошип с конической щестерней 14, щат)н 15, рейка 16, щпиндель 18, щестерня 20, тарелка 21.

2.Периодический подъем и опускание (на чертеже - полол ение /, II, III), осуществляемый кинематической цепью: электродвигатель 6, кулачковый вал 13, щпиндель 18, головка 28, пружина 27. Подъем клапана с седла осуществляется нижней пружиной 26.

3.Поворот клапана в седле, с целью соприкосновения новых мест притираемых поверхностей после каждого осевого перемещения шпинделей .осуществлен:

а) сдвигом фаз циклов возвратно-поступательного и возвратно-вращательного движений;

б) больщим ходом щпииделя по сравнепию с ходом опорного стержня, обеспечивающим отрыв шпинделя от клапана при подъеме последнего над седлом и поворот клапана по инерции на некоторый угол.

Станок показал высокую производительность, надежность в работе и простоту в обслуживании.

Предмет изобретения

Станок для притирки клапанов к седлам в головке блока двигателя путем приведения клапанов в возвратно-вращательное и возвратно-поступательное движения при помощи ряда нагруженных пружинами шпинделей, отличающийся тем, что, с целью исключения отдельного механизма для поворота клапанов в одну сторону на больщий угол, чем в другую, упрощения конструкции и ускорения процесса

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для притирки клапанов | 1979 |

|

SU823083A1 |

| Многошпиндельный станок для притирки клапанов | 1980 |

|

SU965732A1 |

| Станок для многопозиционной притирки клапанов | 1980 |

|

SU942954A1 |

| Станок для притирки клапанов | 1936 |

|

SU49928A1 |

| Устройство для притирки клапанов | 1983 |

|

SU1117196A2 |

| Многошпиндельное устройство для притирки клапанов | 1983 |

|

SU1126417A1 |

| Станок для притирки деталей | 1980 |

|

SU944882A1 |

| Устройство для притирки клапанов | 1981 |

|

SU1007937A1 |

| Станок для притирки клапанов двигателей | 1937 |

|

SU52081A1 |

| Станок для притирки деталей с коническими поверхностями | 1958 |

|

SU122410A1 |

Авторы

Даты

1975-10-25—Публикация

1961-09-29—Подача