(54) УСТРОЙСТВО ДЛЯ ПРИТИРКИ КЛАПАНОВ

1

Изобретение относится к абразивной обработке и может быть использовано при изготовлении и ремонте дизелей.

Известно устройство для притирки клапанов, содержащее станину со смонтированными на ней приводом, механизмом осевого перемещения клапана и механизмом возвратно-вращательного . движения, вы. полнённым в виде кривощипно-шатунного механизма и двух храповых колес с обачками, установленных на плпинделе 1.

Однако устройство содержит громоздкую стационарную станину, приспособленную для установки блока крыщек одного типа двигателя, а также излищне усложненные механизмы для обеспечения возв ратно-вращательного движения и подъема клапана.

Цель изобретения - упрощение конструкции устройства..

Поставленная цель достигается тем, что одно из храповых колес жестко установлено на щпинделе, а другое - свободно с возможностью ограниченного поворота относительно щпинделя за счет выполненного в ступице колеса секторного выреза и введенных в устройство щтифта, запрессованного в щпинделе, и пружины, связь1вающей храповые колеса между собой.

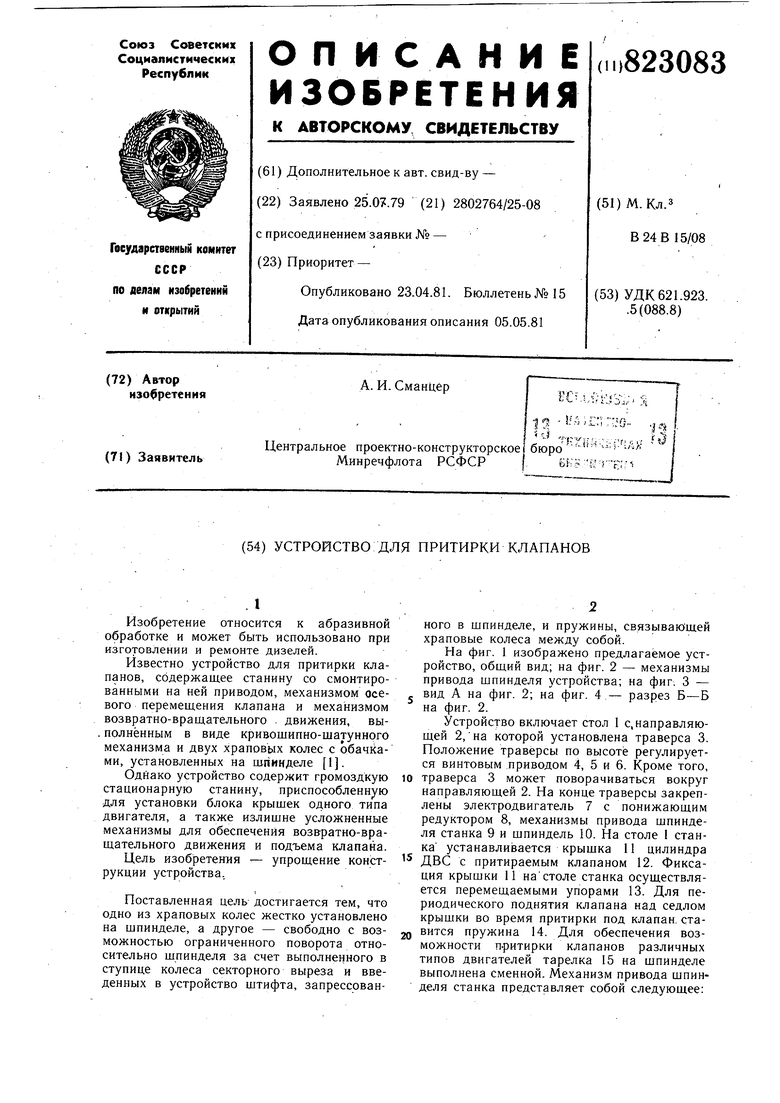

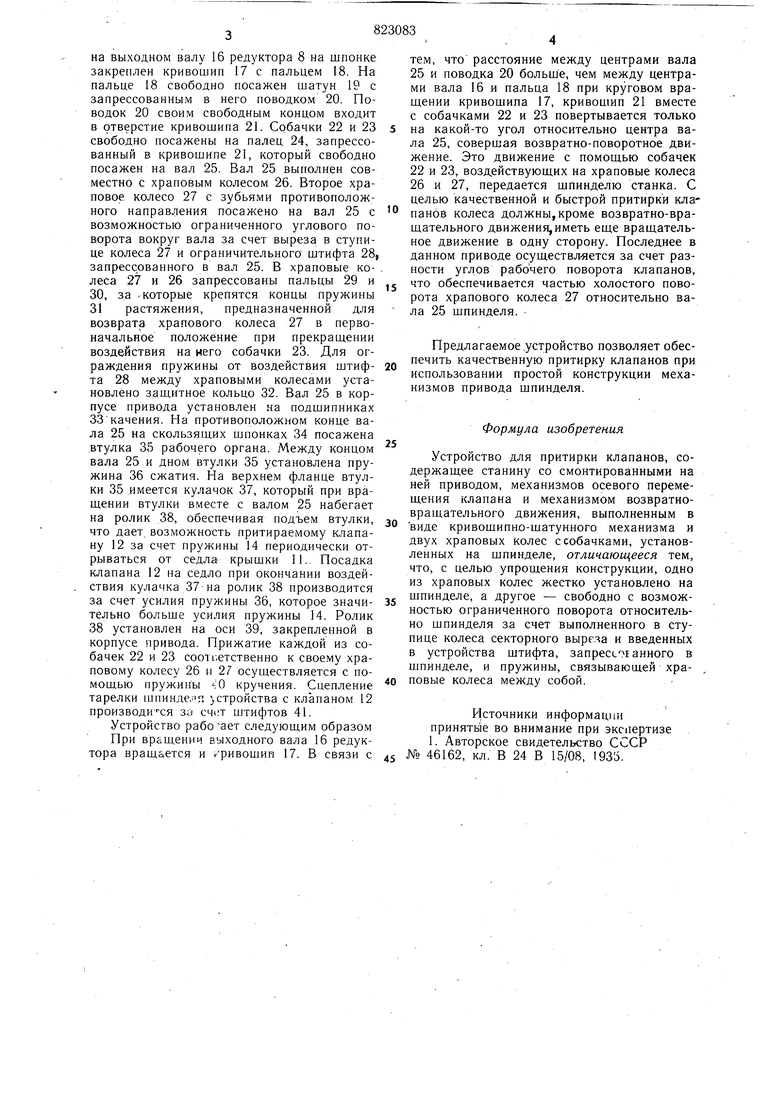

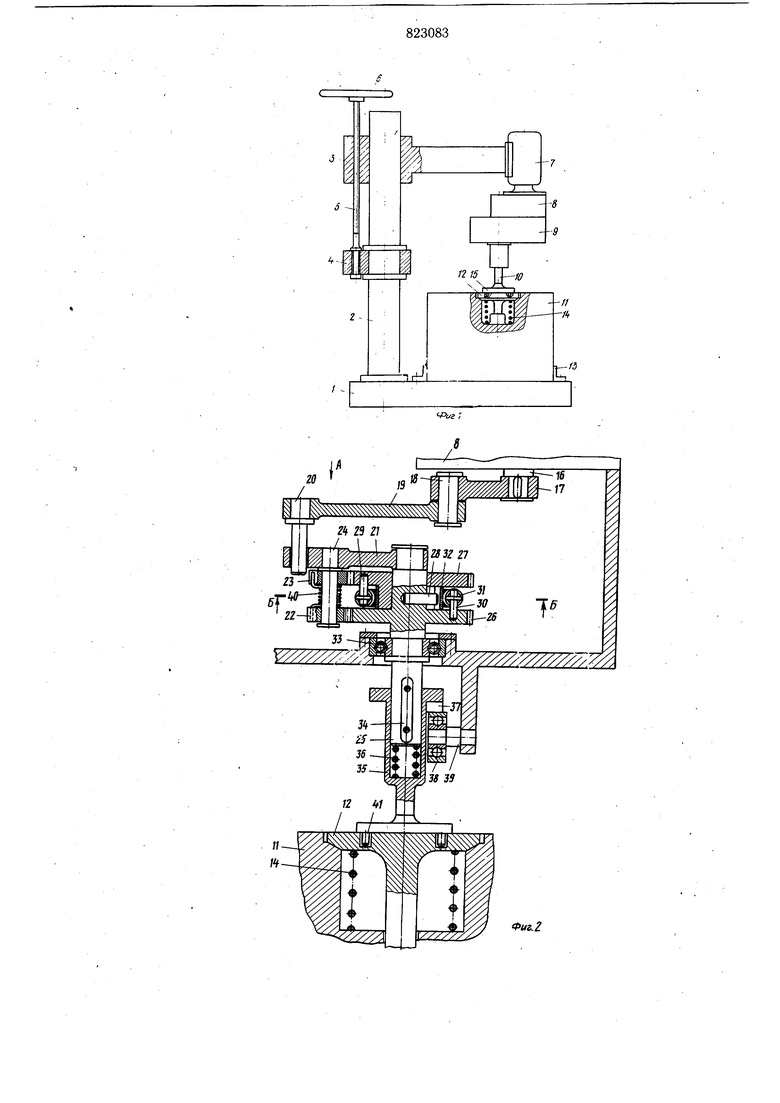

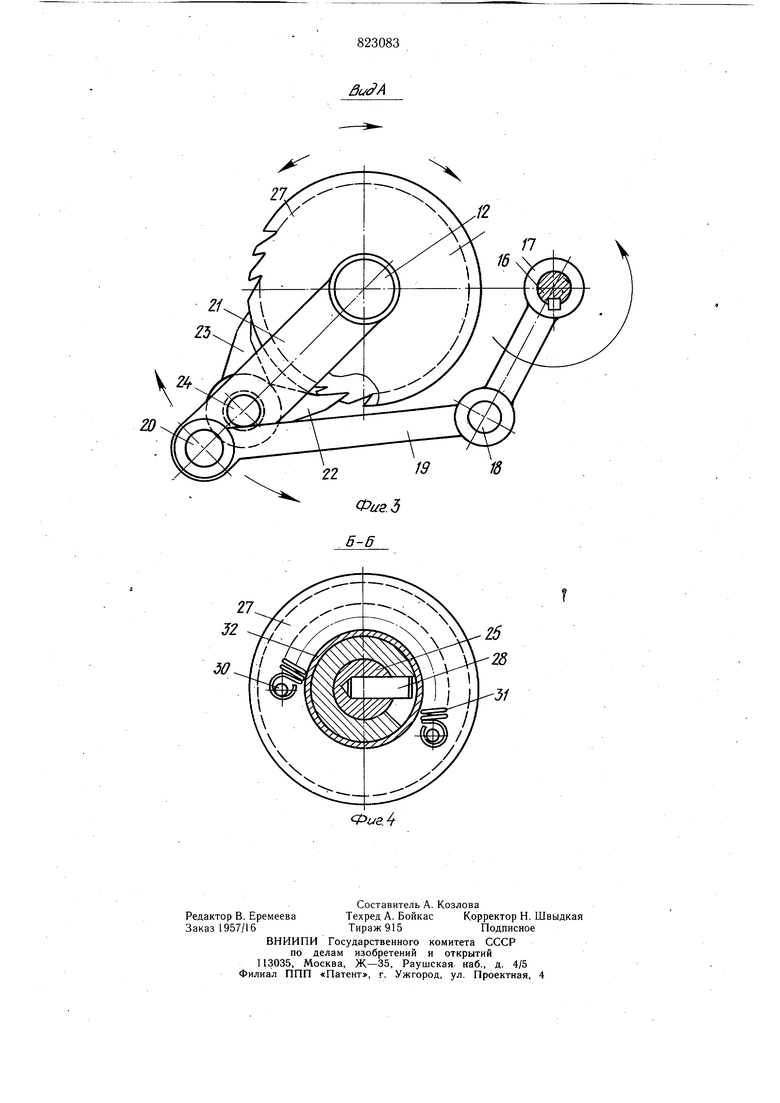

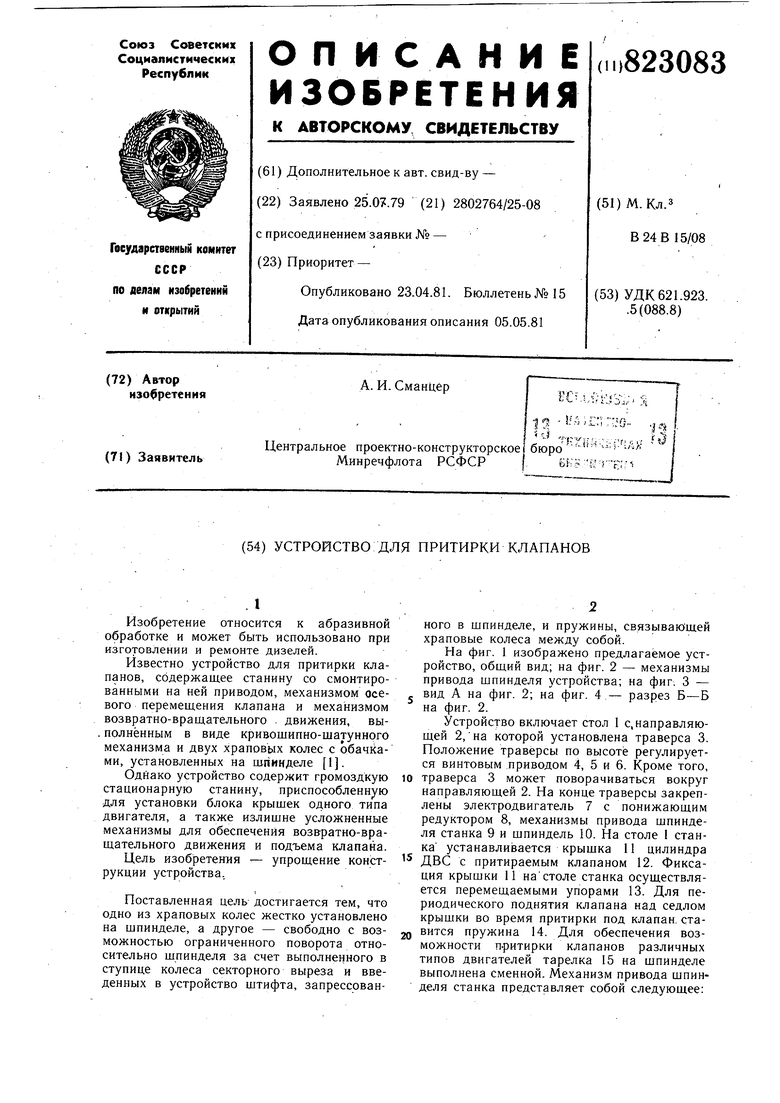

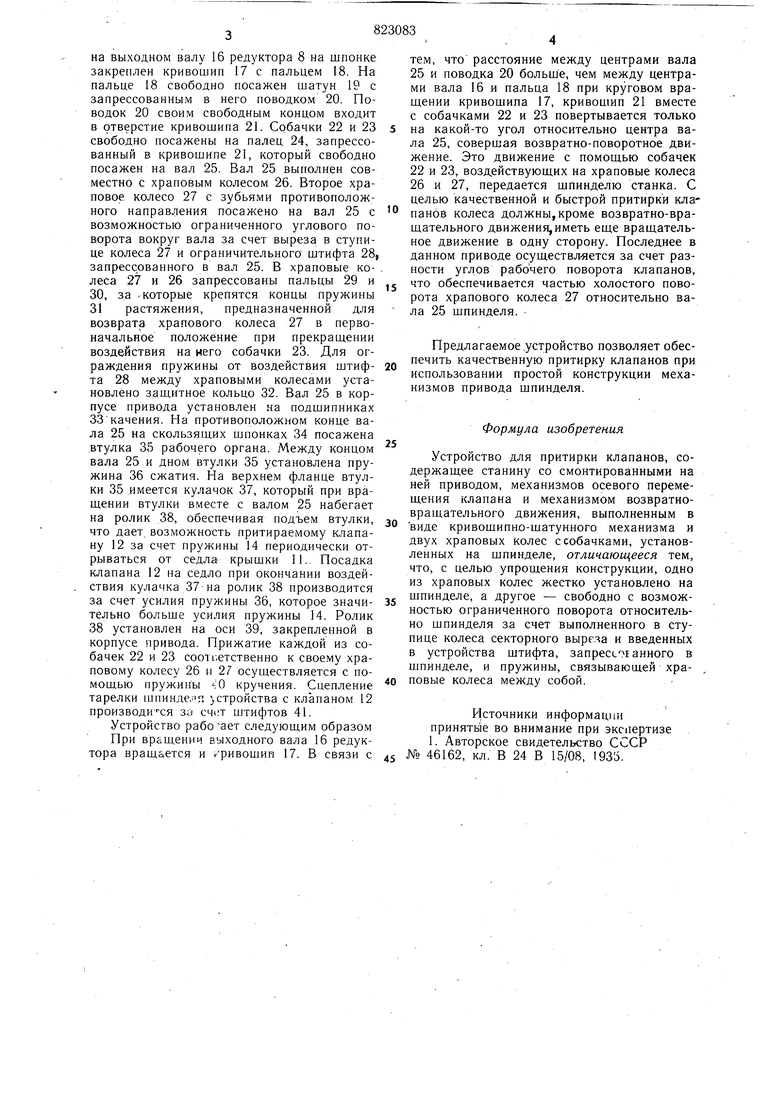

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - механизмы привода щпинделя устройства; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2.

Устройство включает стол 1 с, направляющей 2,на которой установлена траверса 3. Положение траверсы по высоте регулируется винтовым приводом 4, 5 и 6. Кроме того,

траверса 3 может поворачиваться вокруг направляющей 2. На конце траверсы закреплены электродвигатель 7 с понижающим редуктором 8, механизмы привода щпинделя станка 9 и щпиндель 10. На столе 1 станка устанавливается крыщка 11 цилиндра

две с притираемым клапаном 12. Фиксация крыщки 11 настоле станка осуществляется перемещаемыми упорами 13. Для периодического поднятия клапана над седлом крышки во время притирки под клапан, ставится пружина 14. Для обеспечения возможности п-ритирки клапанов различных типов двигателей тарелка 15 на щпинделе выполнена сменной. Механизм привода щпинделя станка представляет собой следующее:

на выходном валу 16 редуктора 8 на шпонке закреплен кривошип 17 с пальцем 18. На пальце 18 свободно посажен шатун 19 с запрессованным в него поводком 20. Поводок 20 своим свободным концом входит в отверстие кривошипа 21. Собачки 22 и 23 свободно посажены на палец 24, запрессованный в кривошипе 21, который свободно посажен на вал 25. Вал 25 выполнен совместно с храповым колесом 26. Второе храповое колесо 27 с зубьями противоположного направления посажено на вал 25 с возможностью ограниченного углового поворота вокруг вала за счет выреза в ступице колеса 27 и ограничительного штифта 28 запрессованного в вал 25. В храповые колеса 27 и 26 запрессованы пальцы 29 и 30, за -которые крепятся концы пружины 31 растяжения, предназначенной для возврата храпового колеса 27 в первоначальное положение при прекращении воздействия на него собачки 23. Для ограждения пружины от воздействия штифта 28 между храповыми колесами установлено защитное кольцо 32. Вал 25 в корпусе привода установлен на подшипниках 33качения. На противоположном конце вала 25 на скользящих шпонках 34 посажена втулка 35 рабочего органа. Между концом вала 25 и дном втулки 35 установлена пружина 36 сжатия. На верхнем фланце втулки 35 имеется кулачок 37, который при вращении втулки вместе с валом 25 набегает на ролик 38, обеспечивая подъем втулки, что дает, возможность притираемому клапану 12 за счет пружины 14 периодически отрываться от седла- крышки 11., Посадка клапана 12 па седло при окончании воздействия кулачка 37 на ролик 38 производится за счет усилия пружины 36, которое значительно больще усилия пружины 14. Ролик 38 установлен па оси 39, закрепленной в корпусе привода. Прижатие каждой из собачек 22 и 23 соотг.етствепно к своему храповому колесу 26 и 27 осуществляется с помощью пружинь 0 кручения. Сцепление тарелки ппинде.п ; стройства с клапаном 12 производи- ся за счот штифтов 41.

Устройство рабо ает следующим образом При вращении выходного вала 16 редуктора вращается и иривошип 17. В связи с

тем, что расстояние между центрами вала

25и поводка 20 больше, чем между центрами вала 16 и пальца 18 при круговом вращении кривошипа 17, кривошип 21 вместе с собачками 22 и 23 повертывается только на какой-то угол относительно центра вала 25, совершая возвратно-поворотное движение. Это движение с помощью собачек 22 и 23, воздействующих на храповые колеса

26и 27, передается шпинделю станка. С целью качественной и быстрой притирки клапанов колеса должны, кроме возвратно-вращательного движения, иметь еще вращательное движение в одну сторону. Последнее в данном приводе осуществл-яется за счет разности углов рабочего поворота клапанов, что обеспечивается частью холостого поворота храпового колеса 27 относительно вала 25 щпинделя.

Предлагаемое .устройство позволяет обеспечить качественную притирку клапанов при использовании простой конструкции механизмов привода щпинделя.

Формула изобретения

Устройство для притирки клапанов, содержащее станину со смонтированными на ней приводом, механизмов осевого перемещения клапана и механизмом возвратновращательного движения, выполненным в виде кривошипно-щатунного механизма и двух храповых колес с собачками, установленных на шпинделе, отличающееся тем, что, с целью упрощения конструкции, одно из храповых колес жестко установлено на шпинделе, а другое - свободно с возможностью ограниченного поворота относительно шпинделя за счет выполненного в ступице колеса секторного выреза и введенных в устройства штифта, запресс анного в шпинделе, и пружины, связывающей храповые колеса между собой.

Источники информации принятие во внимание при экспертизе 1. Авторское свидетельство СССР 45 № 46162, кл. В 24 В 15/08, 1935.

Vf

1215

Фиг.2 3u(A

Авторы

Даты

1981-04-23—Публикация

1979-07-25—Подача