(54) СТАНОК ДЛЯ ПРИТИРКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для отделочной обработай например, притирки зубьев колес | 1945 |

|

SU85059A3 |

| Станок для притирки деталей с коническими поверхностями | 1958 |

|

SU122410A1 |

| Устройство для притирки уплотнительных поверхностей запорной арматуры | 1983 |

|

SU1134352A1 |

| Станок для притирки кранов | 1980 |

|

SU944881A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU956249A2 |

| Станок для притирки клапанов | 1936 |

|

SU49928A1 |

| Станок для притирки конических и гипоидных зубчатых колес | 1969 |

|

SU361646A1 |

| Устройство для притирки клапанов | 1980 |

|

SU963820A2 |

| Многошпиндельный станок для доводки отверстий | 1960 |

|

SU142911A1 |

| СТАНОК ПЕРЕНОСНОЙ ДЛЯ ПРИТИРКИ СЕДЛОВЫХ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ В КОРПУСЕ ЗАДВИЖКИ | 2014 |

|

RU2553752C1 |

1

Изобретение относится к абразивной обработке и может быть использовано в котлостроении для притирки седел клапанов запорной арматуры.

Известен станок для притирки деталей, содержащий притирочные головки, шпиндели которых кинематически связаны с механизмом возвратно-вращательного движения, выполненным в виде конической зубчатой передачи, имеющей установленные на приводном валу ведущие конические щестерни с неполным и разным количеством зубьев, входящие в зацепление с центральной шестерней 1.

Недостатком этого устройства является то, что движение притиров относительно притираемой поверхности детали подчинено определенной закономерности, т. е. подчинено тому или иному закону движения. Это приводит к тому, что одни и те же точки сопряжения вызывают срабатывание притира после определенного срока работы и требуют частой его замены.

Цель изобретения - повышение качества и производительности обработки.

Поставленная цель достигается тем, что кинематическая связь шпинделей с механизмом возвратно-вращательного движения выполнена в виде цепной передачи, ведомая и ведущая звездочки которой связаны соответственно с установленным с возможностью поворота относительно оси ведущей звездочки шпинделем и центральной шестерней, а каждая головка выполнена в виде полого корпуса, в котором свободно и эксцентрично его оси расположен притир с эластичной упругой втулкой, при этом щпиндель с корпусом и ведущая звездочка с центральной щестерней связаны посредством пальцев, а ведущие щестерни зубчатой передачи подпружинены в осевом направлении.

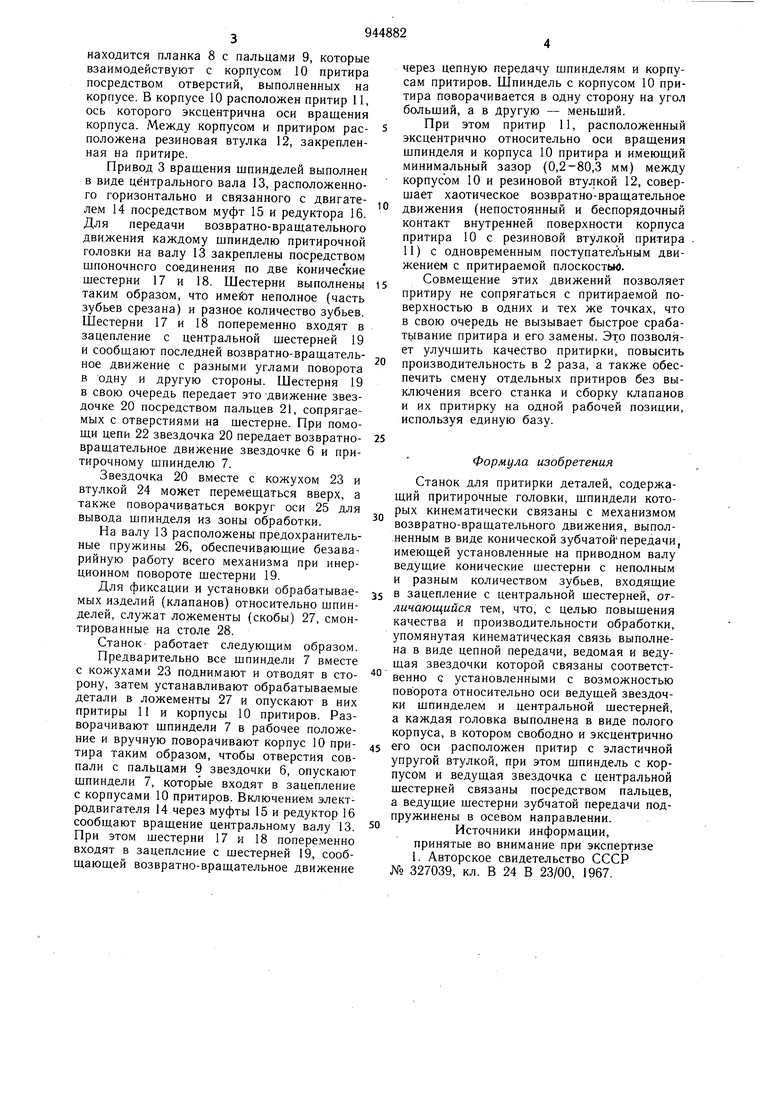

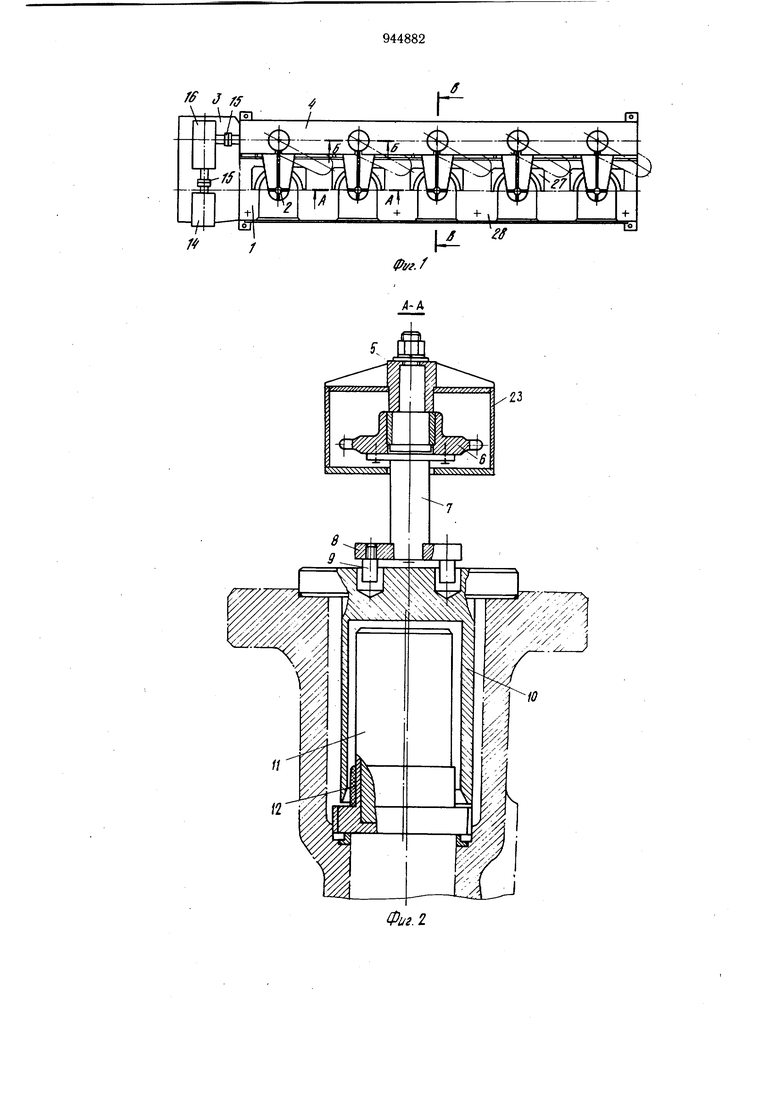

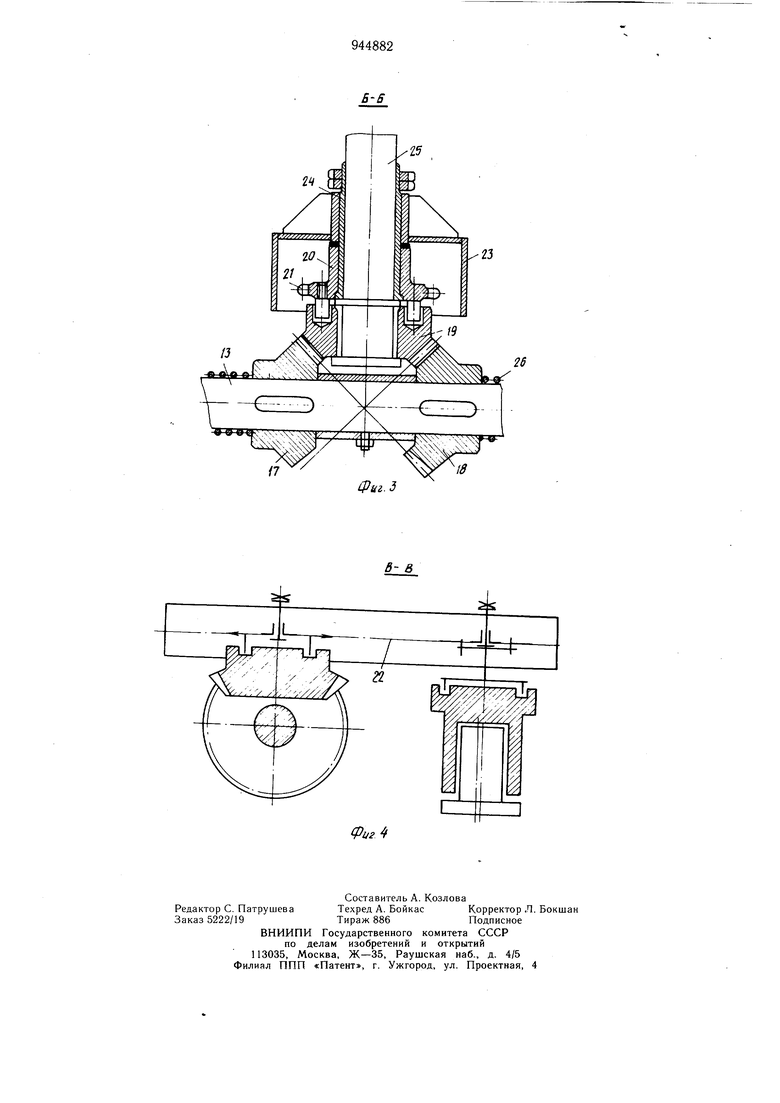

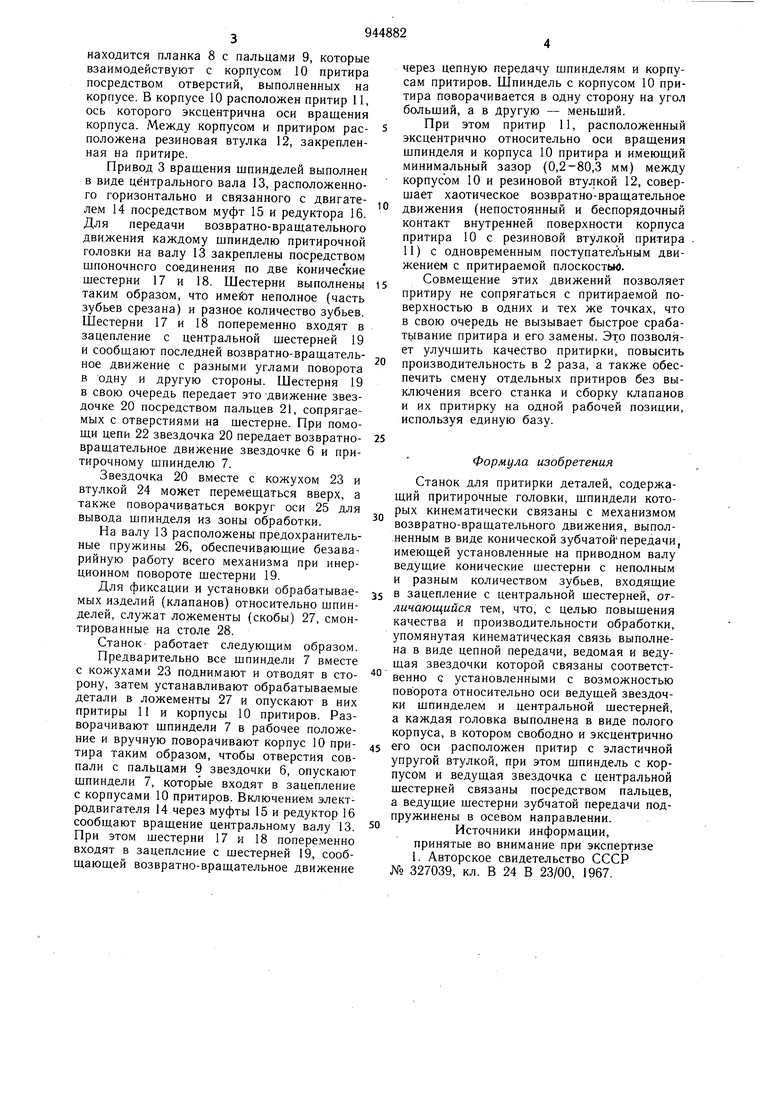

На фиг. 1 изображен станок, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на

фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Станок содержит основание 1 и установленные на нем притирочные головки 2, кинематически связанные с приводом 3 вращения шпинделей. В корпусе 4 расположены с равным щагом жестко закрепленные оси 5 со звездочками 6, установленными свободно на упомянутой оси, К каждой звездочке жестко прикреплен одним своим концом шпиндель 7. На втором конце шпинделя находится планка 8 с пальцами 9, которые взаимодействуют с корпусом 10 притира посредством отверстий, выполненных на корпусе. В корпусе 10 расположен притир 11, ось которого эксцентрична оси вращения корпуса. Между корпусом и притиром расположена резиновая втулка 12, закрепленная на притире. Привод 3 вращения шпинделей выполнен в виде центрального вала 13, расположенного горизонтально и связанного с двигателем 14 посредством муфт 15 и редуктора 16. Для передачи возвратно-вращательного движения каждому щпинделю притирочной головки на валу 13 закреплены посредством шпоночного соединения по две конические шестерни 17 и 18. Шестерни выполнены таким образом, что имейэт неполное (часть зубьев срезана) и разное количество зубьев. Шестерни 17 и 18 попеременно входят в зацепление с центральной шестерней 19 и сообщают последней возвратно-вращательное движение с разными углами поворота в одну и другую стороны. Шестерня 19 в свою очередь передает это движение звездочке 20 посредством пальцев 21, сопрягаемых с отверстиями на щестерне. При помощи цепи 22 звездочка 20 передает возвратновращательное движение звездочке 6 и притирочному шпинделю 7. Звездочка 20 вместе с кожухом 23 и втулкой 24 может перемещаться вверх, а также поворачиваться вокруг оси 25 для вывода шпинделя из зоны обработки. На валу 13 расположены предохранительные пружины 26, обеспечивающие безаварийную работу всего механизма при инерционном повороте щестерни 19. Для фиксации и установки обрабатываемых изделий (клапанов) относительно шпинделей, служат ложементы (скобы) 27, смонтированные на столе 28. Станок- работает следующим образом. Предварительно все шпиндели 7 вместе с кожухами 23 поднимают и отводят в сторону, затем устанавливают обрабатываемые детали в ложементы 27 и опускают в них притиры 11 и корпусы 10 притиров. Разворачивают шпиндели 7 в рабочее положение и вручную поворачивают корпус 10 притира таким образом, чтобы отверстия совпали с пальцами 9 звездочки 6, опускают шпиндели 7, которые входят в зацепление с корпусами 10 притиров. Включением электродвигателя 14 через муфты 15 и редуктор 16 сообщают вращение центральному валу 13. При этом шестерни 17 и 18 попеременно входят в зацепление с шестерней 19, сообщающей возвратно-вращательное движение через цепную передачу щпинделям и корпусам притиров. Шпиндель с корпусом 10 притира поворачивается в одну сторону на угол больший, а в Другую - меньщий. При этом притир 11, расположенный эксцентрично относительно оси вращения шпинделя и корпуса 10 притира и имеющий минимальный зазор (0,2-80,3 мм) между корпусом 10 и резиновой втулкой 12, соверщает хаотическое возвратно-вращательное движения (непостоянный и беспорядочный контакт внутренней поверхности корпуса притира 10 с резиновой втулкой притира 11) с одновременным поступательным движением с притираемой плоскостью. Совмещение этих движений позволяет притиру не сопрягаться с притираемой поверхностью в одних и тех же точках, что в свою очередь не вызывает быстрое срабатьшание притира и его замены. Это позволяет улучшить качество притирки, повысить производительность в 2 раза, а также обеспечить смену отдельных притиров без выключения всего станка и сборку клапанов и их притирку на одной рабочей позиции, используя единую базу. Формула изобретения Станок для притирки деталей, содержащий притирочные головки, шпиндели которых кинематически связаны с механизмом возвратно-вращательного движения, выполненным в виде конической зубчатойпередачи, имеющей установленные на приводном валу ведущие конические шестерни с неполным и разным количеством зубьев, входящие в зацепление с центральной шестерней, отличающийся тем, что, с целью повышения качества и производительности обработки, упомянутая кинематическая связь выполнена в виде цепной передачи, ведомая и ведущая звездочки которой связаны соответственно с установленными с возможностью поворота относительно оси ведущей звездочки шпинделем и центральной шестерней, а каждая головка выполнена в виде полого корпуса, в котором свободно и эксцентрично его оси расположен притир с эластичной упругой втулкой, при этом шпиндель с корпусом и ведущая звездочка с центральной шестерней связаны посредством пальцев, а ведущие шестерни зубчатой передачи подпружинены в осевом направлении. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 327039, кл. В 24 В 23/00, 1967.

23

24

23

1в

Cpui.S

Авторы

Даты

1982-07-23—Публикация

1980-07-07—Подача