Область техники, к которой относится изобретение

Настоящее изобретение относится к твердому кислотному катализатору, обладающему высокой активностью в катализируемой кислотой реакционной системе и с которым легко манипулировать, и способу его получения.

Уровень техники

В химической промышленности известны катализируемые кислотой реакции, такие, как реакция алкилирования, реакция этерификации и реакция изомеризации. До настоящего времени в этих реакциях использовали кислотные катализаторы, такие, как серная кислота, хлорид алюминия, фтороводород, фосфорная кислота и п-толуолсульфокислота. Однако эти кислотные катализаторы обладают вызывающими коррозию металла свойствами, так что необходимо использование дорогостоящих антикоррозионных материалов для производственных аппаратов или необходима антикоррозионная обработка производственных аппаратов. Обычно не только трудно отделять катализатор от реагентов после реакции, но к тому же необходимо удалять отработанную кислоту и также неизбежно осуществлять сложный процесс, такой, как щелочная промывка. Таким образом, также существует множество проблем с точки зрения окружающей среды. Далее, очень затруднительным является повторное использование катализаторов.

Для решения этих проблем был предложен твердый кислотный катализатор, содержащий сульфатную группу, который получают путем контактирования гидроксида или гидратированного гидроксида металла, принадлежащего группе IV периодической системы элементов, с раствором, содержащим серосодержащий компонент, и прокаливания смеси при температуре 350-800oС (публикация патента Японии 59-6181). Твердый кислотный катализатор обладает более высокой кислотностью, чем таковая 100%-ной серной кислоты (функция кислотности Hammett Н0 составляет - 11,93). Вследствие своей высокой кислотности твердые кислотные катализаторы проявляют высокую катализирующую способность в различных, катализируемых кислотой реакциях и обладают благоприятными свойствами, заключающимися в том, что они проявляют низкую коррозионную активность, могут быть легко отделены от реагентов, не требуют удаления отработанных кислот и могут быть повторно использованы, так что полагают, что они заменят обычные кислотные катализаторы.

Также известно, что катализатор, получаемый путем пропитки платиной катализатора, который получают прокаливанием, содержащего серосодержащий компонент геля диоксида циркония, проявляет значительную активность в реакции изомеризации углеводородов (патент США 3032599).

В качестве способов получения катализаторов на основе оксидов металлов, содержащих металл семейства платины и серосодержащий компонент и используемых главным образом для изомеризации углеводородов, раскрыты способ, в котором не осуществляют стадии прокаливания между стадиями обработки серосодержащим соединением и нанесением металла семейства платины; способ, в котором стадии обработки серосодержащим соединением и нанесения металла семейства платины осуществляют в обратном порядке; и способ, в котором изменен род серосодержащего соединения согласно публикациям патентов Японии 5-29503, 5-29504, 5-29505 и 5-29506.

Также известно, что твердый кислотный катализатор, получаемый путем добавления серосодержащего соединения к гидроксиду или оксиду алюминия с последующим прокаливанием, проявляет кислотность выше, чем 100%-ная серная кислота (выложенная заявка на патент Японии 5-96171, Arata, Trends in Physical Chemistry, том 2, пункт 1 [1991]).

В выложенной заявке на патент Японии 9-38494 раскрывается способ получения формованного катализатора на основе оксида металла, обработанного соединением с сульфатной группой. Способ отличается тем, что осуществляют предварительное прокаливание формованного материала из гидроксида металла и бемита при температуре 300-500oС и затем обработку соединением с сульфатной группой, причем он представляет собой способ формования катализатора с использованием оксида алюминия в качестве связующего. Однако его каталитическая активность снижена по сравнению с порошкообразным катализатором, не содержащим бемита, вследствие формования с добавлением бемита. Также раскрыто, что формованный материал, получаемый путем использования гидроксида металла и порошка бемита, затем высушенный при температуре ниже 300oС, может быть распылен и деструктурирован путем добавления воды, и что катализатор, получаемый путем перемешивания смеси порошка содержащего платину, сульфатированного катализатора на основе диоксида циркония (порошкообразный катализатор, образованный диоксидом циркония с нанесенной на него платиной и с сульфатной группой) и порошка бемита с добавлением воды с последующим формованием и прокаливанием, обладает в значительной степени пониженной каталитической активностью.

Используемые твердые катализаторы должны быть формованными катализаторами, которые легко отделять от реагентов и повторно использовать, вместо порошкообразной формы. Однако, даже если катализаторы обладают достаточной каталитической активностью, когда они находятся в порошкообразной форме, их формование не позволяет достигать механической прочности, которая необходима во время реакции/получения, или их каталитическая активность снижена за счет их формования. Таким образом, нет сведений о способе получения формованного твердого кислотного катализатора, удовлетворяющего необходимым характеристикам в качестве катализатора и обладающего требующейся механической прочностью.

Сущность изобретения

В настоящем изобретении эти проблемы решены и оно относится к твердому кислотному катализатору, обладающему достаточно высокой активностью, достаточной для практического использования легкой манипулируемостью и достаточной механической прочностью, хотя он представляет собой формованный продукт из твердого кислотного катализатора, содержащего серосодержащий компонент; к способу его получения и способу проведения реакции с использованием такого катализатора.

В результате обширных исследований в отношении способа получения твердого кислотного катализатора, изобретателями согласно настоящей заявке в настоящее время найдено, что смешивание обладающего специфическими физическими свойствами гидроксида циркония, обладающего специфическими физическими свойствами псевдобемита и сульфата аммония, с последующим формованием и прокаливанием, может приводить к твердому кислотному катализатору с превосходной каталитической активностью и достаточной механической прочностью, и, далее, проведено исследование катализатора для полноты объема настоящего изобретения.

Согласно первому аспекту настоящего изобретения способ получения твердого кислотного катализатора включает следующие стадии: получение носителя, содержащего долю диоксида циркония и/или гидратированного диоксида циркония и долю оксида алюминия и/или гидратированного оксида алюминия и имеющего пик величины диаметра в пределах 0,05-1 мкм на кривой распределения диаметров пор от 0,05 мкм до 10 мкм; и нанесение серосодержащего компонента на носитель.

Согласно второму аспекту настоящего изобретения способ получения твердого кислотного катализатора включает следующие стадии: получение носителя, содержащего долю диоксида циркония и/или гидратированного диоксида циркония и долю оксида алюминия и/или гидратированного оксида алюминия, в котором объем пор с диаметром не меньше 0,05 мкм и не больше 1 мкм составляет 0,05-0,5 мл/г и объем пор с диаметром выше 1 мкм и не больше 10 мкм составляет ниже 0,05 мл/г; и нанесение серосодержащего компонента на носитель.

Согласно третьему аспекту настоящего изобретения способ получения твердого кислотного катализатора включает следующие стадии: смешение порошка, содержащего гидроксид и/или гидратированный диоксид циркония, агломерированные частицы которого имеют средний диаметр 0,2-10 мкм, с порошком, содержащим гидроксид и/или гидратированный оксид алюминия, имеющий волокнистую форму частиц; формование смеси для получения носителя; и нанесение серосодержащего компонента на носитель. В этом случае предпочтительно, чтобы вышеуказанный носитель имел пик величины диаметра в пределах 0,05-1 мкм на кривой распределения диаметров пор от 0,05 мкм до 10 мкм и в котором объем пор с диаметром не меньше 0,05 мкм и не больше 1 мкм составлял 0,05-0,5 мл/г и объем пор с диаметром выше 1 мкм и не больше 10 мкм был ниже 0,05 мл/г. Следует заметить, что стадию получения носителя и стадию нанесения серосодержащего компонента на носитель предпочтительно осуществлять одновременно в одну стадию.

Твердый кислотный катализатор согласно настоящему изобретению представляет собой катализатор, который образован долей диоксида циркония и/или гидратированного диоксида циркония и долей оксида алюминия и/или гидратированного оксида алюминия и содержит серосодержащий компонент, и который используют в катализируемых кислотой реакциях, причем катализатор имеет распределение диаметров пор от 0,05 мкм до 10 мкм с пиком величины диаметра пор в пределах 0,05-1 мкм. Альтернативно, он представляет собой катализатор, который образован долей диоксида циркония и/или гидратированного диоксида циркония и долей оксида алюминия и/или гидратированного оксида алюминия и содержит серосодержащий компонент, и который используют в катализируемых кислотой реакциях, причем в этом катализаторе объем пор с диаметром не меньше 0,05 мкм и не больше 1 мкм составляет 0,05-0,5 мл/г и объем пор с диаметром выше 1 мкм и не больше 10 мкм составляет ниже 0,05 мл/г. В отношении катализируемых кислотой реакций, вышеуказанный твердый кислотный катализатор предпочтительно используют в реакции конверсии углеводородов.

Наилучший вариант осуществления изобретения

Порошок диоксида циркония

Порошок, включающий используемый для получения твердых кислотных катализаторов гидроксид и/или гидратированный диоксид циркония (далее просто называемый как "порошок диоксида циркония"), обладает повышенной прочностью на раздавливание, и диоксид циркония имеет тенденцию к стабилизации, когда порошок циркония превращается в аморфную форму, которая не имеет определенной кристаллической структуры, как показывает рентгеноструктурный или электронографический анализ. Использование агломерированных частиц со средним диаметром 0,2-10 мкм, особенно 0,2-5 мкм, и в особенности 0,5-2 мкм, является предпочтительным для повышения активности и механической прочности катализатора. Средний диаметр агломерированных частиц может быть определен, например, способом, который включает облучение лазерным лучом группы частиц, диспергированных в воде, и расчет по светорассеянию.

Порошок диоксида циркония может быть получен любым способом, однако обычно его можно получать путем нейтрализации или гидролиза солей циркония или металлоорганических соединений, например оксихлоридов, алкоголятов, хлоридов, сульфатов, нитратов и оксисульфатов. Основным компонентом порошка диоксида циркония является смесь гидроксида циркония и гидратированного диоксида циркония, гидроксид циркония или гидратированный диоксид циркония.

Далее, порошок диоксида циркония может быть использован в виде комплексного гидроксида металла и/или гидратированного комплексного гидроксида металла. К гидроксиду и/или гидратированному диоксиду циркония могут быть добавлены гидроксиды и/или гидратированные оксиды других металлов. Из других металлов предпочтительно могут быть использованы титан, гафний, ванадий, хром, марганец, железо, кремний, олово, галлий, и т.д. Соединения таких других металлов могут быть комплексными металлическими соединениями. Однако в качестве порошка диоксида циркония предпочтительно используют таковые, включающие по существу исключительно цирконий в качестве металлического компонента, более конкретно, такие, которые содержат диоксид циркония в качестве металла в количестве по крайней мере 70 мас.%, особенно по крайней мере 90 мас.%, по отношению к общей массе металлов в порошке диоксида циркония.

Порошок оксида алюминия

Порошок, который включает используемый для получения твердого кислотного катализатора гидроксид и/или гидратированный оксид алюминия (далее просто называемый как "порошок оксида алюминия"), предпочтительно имеет волокнистую форму частиц в целях повышения механической прочности формованного катализатора, особенно водостойкости формованных гранул. Более конкретно, конфигурация волокнистой формы частиц предпочтительно такая, что отношение их длины к диаметру больше 10, в особенности больше 20. Обычно верхний предел отношения длины к диаметру составляет около 200. В данном случае, под отношением длины к диаметру имеют в виду соотношение длин большой оси и малой оси частицы ([длина большой оси]/[длина малой оси]) и оно может быть определено, например, путем наблюдения порошка оксида алюминия в просвечивающем электронном микроскопе или т.п., измерения соотношения длин малой оси и большой оси и расчета их средних значений. Когда частицы являются сферическими, то отношение длины к диаметру составляет 1, которое является наименьшим значением. Обычно такая форма частиц может быть получена в виде первичных частиц с большой осью, составляющей 0,1 мкм или более, и вторичных частиц, причем первичные частицы ориентированы в определенном направлении. Также могут содержаться частицы других форм, отличных от волокнистой формы, как, например, пластинчатые частицы, в той мере, пока отношение длины к диаметру (ширине), которое представляет собой среднюю величину, попадает в область значений больше 10, особенно больше 20.

Порошок оксида алюминия предпочтительно находится в такой форме, что его агломерированные частицы имеют средний диаметр 0,5-50 мкм, особенно 1-40 мкм и в особенности 1-20 мкм. Обычно агломерированная частица представляет собой агломерат волокнистых частиц. В качестве порошка оксида алюминия можно использовать таковые, получаемые различными способами. В особенности предпочтительно использование гидратированного оксида алюминия со структурой бемита, такого, как псевдобемит, так как в этом случае можно достигать повышенной каталитической активности. Использование α- или γ-оксида алюминия в качестве порошка оксида алюминия приводит, соответственно, к снижению механической прочности и уменьшению каталитической активности.

Носитель

Носитель, который может быть предпочтительно использован согласно настоящему изобретению, имеет пик величины диаметра в пределах 0,05-1 мкм на кривой распределения диаметров пор от 0,05 мкм до 10 мкм, и особенно в нем объем пор с диаметром не меньше 0,05 мкм и не больше 1 мкм составляет 0,05-0,5 мл/г и объем пор с диаметром выше 1 мкм и не больше 10 мкм составляет ниже 0,05 мл/г. Для повышения механической прочности катализатора предпочтительно, чтобы он имел пик величины диаметра в пределах 0,05-1 мкм, особенно 0,05-0,5 мкм, но не имел никакого другого пика, на кривой распределения диаметров пор от 0,05 мкм до 10 мкм, и чтобы объем пор с диаметром не меньше 0,05 мкм и не больше 1 мкм составлял 0,05-0,5 мл/г, в особенности 0,05-0,3 мл/г, и объем пор с диаметром выше 1 мкм и не больше 10 мкм был ниже 0,05 мл/г, в особенности ниже 0,02 мл/г.

Распределение размеров пор может быть определено методом инжекции ртути, в котором предполагается, что краевой угол (смачивания) ртути составляет 140o и поверхностное натяжение составляет 480 дин/см и все поры являются цилиндрическими. Под имеющим пик распределением размеров пор подразумевают, что так называемая кривая распределения размеров пор, получаемая путем построения графика дифференциальных значений совокупного порового объема по диаметру пор по отношению к диаметру пор, имеет четкое оптимальное значение.

Носитель является не порошкообразным, а имеет определенную форму, и легко получать носитель с размером частиц 0,5-20 мм. Обычно предпочтительно используют частицы, имеющие размер (длина поперечного сечения) 0,2-50 мм, особенно 0,5-20 мм. Доля оксида алюминия и доля диоксида циркония находятся в носителе в виде частиц величиной 0,01-100 мкм. Такой носитель может быть получен путем смешения вышеуказанного порошка диоксида циркония и порошка оксида алюминия друг с другом и формования смеси. Однако могут быть использованы эти носители, полученные другими способами, в той мере, пока они имеют заданную пористую структуру.

Для смешения может быть использована замесочная машина, обычно применяемая при получении катализаторов. Обычно предпочтительно можно использовать способ, согласно которому сырье загружают в замесочную машину, туда же добавляют воду и смешивают с помощью лопастной мешалки. Однако нет особого ограничения в порядке добавления сырья и воды. Обычно воду добавляют в процессе смешения. Однако не всегда требуется добавлять воду, когда порошкообразное сырье находится в виде суспензии. Добавляемой жидкостью могут быть органические растворители, такие, как этанол, изопропанол, ацетон, метилэтилкетон и метилизобутилкетон. Температура и период времени смешения могут изменяться в зависимости от используемых в качестве сырья порошка диоксида циркония и порошка оксида алюминия. Однако нет особого ограничения таких условий, в той мере, пока условия могут позволять получать предпочтительную пористую структуру. Подобным образом, в пределах диапазона, в котором сохраняются свойства катализатора согласно настоящему изобретению, смешение можно осуществлять с добавлением кислоты, такой, как азотная кислота, основания, такого, как аммиак, органического соединения, связующего, керамического волокна, поверхностно-активного вещества, цеолита, или т.п.

Формование после смешения можно осуществлять при использовании способа формования, обычно применяемого при получении катализатора. В особенности, так как можно эффективно осуществлять формование до любой желательной формы, такой, как гранулированная форма или сотовая форма, предпочтительно можно проводить формование путем экструзии, используя экструдер червячного типа. Размер формованного материала в особенности не является ограниченным. Однако обычно формуют так, чтобы достигать длины поперечного сечения 0,5-20 мм. Например, в случае цилиндрических гранул, легко можно получать таковые, которые имеют диаметр примерно от 0,5 до примерно 10 мм и длину примерно от 0,5 до примерно 15 мм.

Прокаливание после формования проводят в атмосфере газа, такого, как воздух или азот. Предпочтительно осуществлять прокаливание после нанесения на носитель серосодержащего компонента, так как это упрощает процесс.

Нанесение серосодержащего компонента

Серосодержащий компонент может быть нанесен на носитель путем введения в контакт серосодержащего соединения с носителем и последующей термообработки. В качестве серосодержащего соединения можно назвать, например, серную кислоту, сульфат аммония, сернистую кислоту, сульфит аммония и тионилхлорид. Предпочтительны сульфат аммония и сульфит аммония, так как они менее агрессивны по отношению к производственной аппаратуре. Серосодержащее соединение может быть использовано таким, какое есть, или в виде раствора, такого, как водный раствор. Серосодержащее соединение может быть твердым или жидким и нет особого ограничения в отношении концентрации растворов, так что раствор можно приготовлять с учетом количества раствора, необходимого для смешения или т. п. Количество добавляемого серосодержащего соединения предпочтительно является таким, чтобы количество серы в окончательно полученном твердом кислотном катализаторе составляло 0,2-10 мас.%, особенно 1-10 мас.%.

Нанесение на носитель серосодержащего соединения предпочтительно осуществлять одновременно с получением носителя. Катализатор согласно изобретению может быть получен путем смешения порошка диоксида циркония, порошка оксида алюминия и серосодержащего соединения, формования и прокаливания полученной в результате смеси. Смешение и формование можно осуществлять таким же образом, как в случае получения носителя. Принимая во внимание каталитическую активность предпочтительно, чтобы масса серосодержащего соединения составляла 3-40 мас.%, в особенности 10-30 мас.%, по отношению к его общей массе до прокаливания. Прокаливание предпочтительно осуществляют при температуре, при которой образуется тетрагональная кристаллическая структура диоксида циркония. Эта структура может быть подтверждена путем рентгенографии с использованием CuKα лучей, более конкретно, когда отношение пиков дифракции рентгеновских лучей при 2θ=28,2o и 2θ=30,2o (в дальнейшем сокращенно называют "S28,2/S30,2-отношение; здесь S28,2 означает площадь пика тетрагонального кристалла диоксида циркония при 2θ=28,2o, тогда как S30,2 означает площадь пика тетрагонального кристалла диоксида циркония при 2θ=30,2o) составляет 1,0 или меньше, предпочтительно 0,05 или меньше. Следствием отсутствия по существу моноклинной кристаллической структуры является более высокая каталитическая активность.

Когда в качестве порошка оксида алюминия используют оксид алюминия псевдобемитного типа, предпочтительной температурой является температура 500-800oС и более предпочтительно 600-800oС, и предпочтительный период времени прокаливания составляет 0,1-20 часов. Слишком высокая температура прокаливания нежелательна, так как доля моноклинных кристаллов в кристаллической структуре диоксида циркония увеличивается и S28,2/S30,2-отношение может превышать 1, вследствие чего снижается каталитическая активность. Также нежелательна слишком низкая температура прокаливания, так как диоксид циркония не может кристаллизоваться, в результате чего может снижаться каталитическая активность.

В случае, где получают носитель и затем серосодержащий компонент наносят на носитель, серосодержащее соединение может быть использовано в любой форме, например в газообразной форме или в виде водного раствора, в той мере, пока оно может вступать в достаточной степени в контакт с носителем. Однако предпочтительно, чтобы серосодержащее соединение находилось в форме жидкости из-за более легкого манипулирования с ним. Нет особого ограничения в способе контактирования. Однако предпочтительно используют способ пропитки путем опрыскивания, окунания, и т.д., и способ, согласно которому серосодержащее соединение переводят в газообразное состояние и пропускают через слой катализатора. После введения в контакт с серосодержащим соединением, носитель прокаливают при температуре выше 300oС, но ниже 800oС, предпочтительно выше 400oС, но ниже 800oС, получая целевой твердый кислотный катализатор. Время прокаливания обычно составляет 0,5-10 часов.

Отработанный катализатор

Согласно настоящему изобретению в качестве носителя можно использовать отработанный твердый кислотный катализатор с пониженной активностью. Твердый кислотный катализатор до использования включает носитель, образованный долей диоксида циркония с тетрагональной кристаллической структурой и долю оксида алюминия и нанесенный на носитель серосодержащий компонент. Предпочтительно, что носитель, образованный долей диоксида циркония с тетрагональной кристаллической структурой и долей оксида алюминия, сохраняется даже после использования. В зависимости от условий, в которых его используют, имеются случаи, где носитель не содержит серосодержащего компонента.

Твердый кислотный катализатор предпочтительно получают путем смешения порошка диоксида циркония, порошка оксида алюминия и серосодержащего соединения, формования и прокаливания. В этом случае, смешение и формование можно осуществлять таким же образом, как в случае получения вышеуказанного носителя. В этом случае, предпочтительно, принимая во внимание каталитическую активность, чтобы масса серосодержащего соединения составляла 3-40 мас. %, особенно 10-30 мас.%, по отношению к общей массе до прокаливания. Прокаливание проводят при температуре, при которой может быть получен диоксид циркония с тетрагональной кристаллической структурой.

Твердый кислотный катализатор

Твердый кислотный катализатор согласно настоящему изобретению представляет собой катализатор, включающий носитель, который образован долей диоксида циркония и/или гидратированного диоксида циркония (в дальнейшем также называемой как "доля диоксида циркония") и долей оксида алюминия и/или гидратированного оксида алюминия (в дальнейшем называемой как "доля оксида алюминия") и серосодержащим компонентом, нанесенным на носитель, и который имеет пик величины диаметра в пределах 0,05-1 мкм на кривой распределении диаметров пор от 0,05 мкм до 10 мкм, причем в особенности объем пор с диаметром не меньше 0,05 мкм и не больше 1 мкм составляет 0,05-0,5 мл/г и объем пор с диаметром выше 1 мкм и не больше 10 мкм составляет ниже 0,05 мл/г. Пористую структуру катализатора можно определять таким же образом, как носителя, и пористая структура с диаметром пор 0,05 мкм или больше по существу является той же самой до нанесения серосодержащего компонента. В частности, для повышения механической прочности катализатора предпочтительно, чтобы имелся пик величины диаметра в пределах 0,05-1 мкм, в особенности 0,05-0,5 мкм, но не было никакого другого пика, на кривой распределения диаметров пор от 0,05 мкм до 10 мкм, и чтобы объем пор с диаметром не меньше 0,05 мкм и не больше 1 мкм составлял 0,05-0,5 мл/г и объем пор с диаметром выше 1 мкм и не больше 10 мкм был ниже 0,05 мл/г, в особенности ниже 0,02 мл/г.

Распределение пор с диаметром не больше 0,05 мкм может быть определено методом адсорбции азота или тому подобным. В этой области, предпочтительно, чтобы поры имели средний диаметр в соответствии с размером целевого реакционного соединения и обычно он составляет  в особенности

в особенности  Кристаллическая структура доли диоксида циркония в катализаторе имеет S28,2/30,2-отношение не больше 1,0, особенно не больше 0,05. Наличие по существу не моноклинной кристаллической структуры обеспечивает более высокую каталитическую активность. Твердый кислотный катализатор согласно настоящему изобретению может проявлять кислотность выше, чем таковая 100%-ной серной кислоты (функция кислотности Hammett Н0 составляет - 11,93).

Кристаллическая структура доли диоксида циркония в катализаторе имеет S28,2/30,2-отношение не больше 1,0, особенно не больше 0,05. Наличие по существу не моноклинной кристаллической структуры обеспечивает более высокую каталитическую активность. Твердый кислотный катализатор согласно настоящему изобретению может проявлять кислотность выше, чем таковая 100%-ной серной кислоты (функция кислотности Hammett Н0 составляет - 11,93).

Более предпочтительно, чтобы масса доли оксида алюминия в общей массе доли оксида алюминия и доли диоксида циркония в катализаторе составляла 5-90 мас. %, предпочтительно 5-50 мас.%, и более предпочтительно 10-40 мас.% Ниже этого диапазона механическая прочность катализатора снижена и диоксид циркония трудно стабилизировать. Выше этого диапазона каталитическая активность является относительно пониженной. Общая масса доли диоксида циркония и доли оксида алюминия в катализаторе предпочтительно не меньше 70 мас.%, в особенности не меньше 80 мас.%, с таких точек зрения, как каталитическая активность и прочность формованного материала.

Твердый кислотный катализатор согласно настоящему изобретению, если желательно, предпочтительно может содержать металлические компоненты, выбираемые из групп 8, 9 или 10 (периодической системы элементов), когда его используют в реакциях конверсии, таких, как изомеризация. В качестве применяемых для катализатора согласно настоящему изобретению металлических компонентов, выбираемых из групп 8, 9 или 10, можно использовать, соответственно, платину, палладий, рутений, никель, и т.д. Их предпочтительно используют в форме соединений, сравнимых с использованием самого металла. Металлические соединения могут быть использованы либо в безводном состоянии, либо в виде гидратов. Далее, металлические соединения могут быть использованы индивидуально или в виде смесей из двух или более этих соединений. Что касается количества добавляемых металлических соединений, то предпочтительно, чтобы их добавляли таким образом, чтобы общее количество элементов групп 8, 9 или 10 в твердом кислотном катализаторе составляло 0,05-10 мас.%, в особенности 0,1-5 мас.%

Нет особого ограничения в отношении способа нанесения металлических компонентов. Однако предпочтительно может быть использован способ пропитки, такой, как опрыскивание или окунание, ионообменный способ, и т.д. Вышеуказанный нанесенный катализатор прокаливают в газовой атмосфере, такой, как воздух или азот, при температуре 300-700oС в течение 0,1-20 часов, для повышения активности катализатора.

Катализатор согласно настоящему изобретению находится не в порошкообразной, а в определенной форме (формованном виде), так что легко может быть получен катализатор с размером диаметра частиц 0,5-20 мм. Обычно используют катализатор со средним диаметром частиц 0,2-50 мм, особенно 0,5-20 мм.

Механическая прочность полученного катализатора, как прочность на раздавливание боковой поверхности цилиндрической гранулы диаметром 1,5 мм, не меньше 2 кг, предпочтительно не меньше 3 кг, более предпочтительно 4-20 кг. Формованный твердый кислотный катализатор согласно настоящему изобретению сохраняет свою форму после его выдерживания в воде. Гранулы, которые не сохраняют свою форму в воде, являются причиной превращения в порошок или растрескивания во время стадии нанесения при получении катализатора или во время каталитических реакций, что может приводить к снижению выхода или затруднениям в процессе, так что такие гранулы на практике нежелательны.

Катализируемая кислотой реакция

Катализируемая кислотой реакция, в которой применим твердый кислотный катализатор согласно настоящему изобретению, включает такие, обычно катализируемые кислотой реакции, в которых используют кислоту Льюиса в качестве катализаторов, обычно катализаторы на основе хлорида алюминия, или кислоту Бренстеда в качестве катализатора, обычно серную кислоту. Примеры таких реакций включают различные реакции, такие, как изомеризация, диспропорционирование, нитрование, разложение, алкилирование, этерификация, ацилирование, образование простых эфиров и полимеризация. Более конкретно, катализатор согласно настоящему изобретению может быть использован в реакции этерификации метакриловой кислоты и т.д., реакции разложения гидропероксида кумола, реакции алкилирования фенола, реакции полимеризации с раскрытием цикла тетрагидрофурана, реакции разложения фреонов, реакции окислительной дегидроконденсации метана, и т.д. В особенности его можно предпочтительно использовать в реакциях конверсии, таких, как изомеризация, разложение, ацилирование, образование простого эфира и этерификация. Главным объектом реакций являются углеводороды, то есть углеводороды и производные углеводородов, такие, как производные, получаемые путем введения заместителей в углеводороды, особенно углеводороды или кислородсодержащие углеводородные соединения. В особенности, катализатор согласно настоящему изобретению предпочтительно используют в реакциях конверсии углеводородов. Примерами реакции конверсии являются изомеризация, разложение, ацилирование, образование простого эфира и алкилирование, и т.д.

Объектом изомеризации предпочтительно являются углеводороды нефтяной фракции с температурой кипения в пределах примерно от -20oС до 150oС. В частности, катализатор согласно настоящему изобретению предпочтительно используют в реакции, в которой парафин (предельные углеводороды) с линейной цепью изомеризуют в разветвленный парафин, или олефин или ароматическое соединение гидрируют с образованием ациклического или циклического парафина, и затем изомеризуют далее. Что касается условий изомеризации углеводородов, предпочтительная температура находится в пределах 100-300oС, особенно 120-240oС, предпочтительное давление составляет величину в области 1-50 кгс/см2, предпочтительная часовая объемная скорость жидкости находится в пределах 0,2-10/час и предпочтительное соотношение водород/сырье составляет величину в пределах 0,2-10 моль/моль.

Обработка в окисляющей атмосфере

Каталитическая активность катализатора согласно настоящему изобретению может быть повышена путем его термообработки в окисляющей атмосфере до или после использования. Обычно термообработку осуществляют при температуре 300-500oС в атмосфере с кислородом, такой, как воздух. Содержание кислорода в атмосфере предпочтительно составляет 0,1-50 об.%, в особенности 1-30 мас.% Предпочтительно могут быть использованы смеси азота с кислородом и азота с воздухом, воздух, и т.д. В особенности предпочтительны температура обработки 350-480oС и время обработки 0,1-100 часов. Давление при обработке может быть пониженным давлением, атмосферным давлением и давлением выше атмосферного. Пригодна и предпочтительна обработка при атмосферном давлении. Так как обработку в окисляющей атмосфере проводят для высушивания катализатора и окисления и удаления после этого адсорбированного материала и связанных с ним отложений для активации таким образом катализатора, предпочтительно, чтобы используемый воздух содержал пониженное количество примесей, таких, как влага, особенно до применения катализатора. Более конкретно, предпочтительно может быть использована сухая атмосфера, относительная влажность которой при температуре 20oС уменьшена до величины не выше, чем 5%. Если температура обработки слишком высокая, то свойства катализатора изменяются, в то время как при слишком низкой температуре обработки получают недостаточно высушенный катализатор. В любом случае активность катализатора снижается. Эта обработка является эффективной для катализатора, который выдерживают в атмосфере воздуха в течение периода времени не меньше 1 дня, особенно не меньше 10 дней после термообработки, такой, как прокаливание, в процессе получения катализатора или катализатора, использованного в катализируемой кислотой реакции. Когда обработку осуществляют в неокисляющей атмосфере (в токе воздуха, не содержащего кислорода), активность катализатора также снижается.

После обработки в окисляющей атмосфере нужно избегать адсорбции влаги катализатором. Для этой цели предпочтительно проводить обработку после введения катализатора в реакционный аппарат или реактор и начинать катализируемую кислотой реакцию по существу без введения воздуха. Когда катализируемую кислотой реакцию проводят в атмосфере восстановителя, такой, как атмосфера водорода, предпочтительно не начинать реакцию прежде, чем атмосфера может быть заменена инертной атмосферой, такой, как инертный газ, например, азот, или благородный газ, такой, как аргон. Следует заметить, что, так как активность катализатора значительно не снижается, когда его выдерживают на воздухе в течение периода времени около 1 дня, в случае малогабаритного реакционного аппарата обработку в окисляющей атмосфере можно проводить вне реактора и затем вводить катализатор в реактор.

Обработка в вышеуказанной окисляющей атмосфере может быть использована для регенерации катализатора, который был использован в реакционном аппарате или реакторе и активность которого снижена. В частности, когда углеродистое вещество, такое, как вещество, называемое "кокс", осадилось на катализаторе, предпочтительно доводить концентрацию кислорода до 0,1-20 об.%, особенно 0,2-5 об.%, так, чтобы углеродистое вещество резко не окислялось.

Сведения, подтверждающие возможность осуществления изобретения

ПРИМЕРЫ

Ниже изобретение поясняется более подробно с помощью примеров.

Используемые в примерах методы измерения и тому подобное описываются ниже.

Пример 1

Метод определения среднего диаметра агломерированных частиц

Определение проводили по мокрому методу измерения при использовании анализатора размеров частиц MICROTRAC, выпускаемого фирмой Nikkiso Co., Ltd. Согласно этому методу порошок диспергировали в воде, облучали лазерным лучом группу агломерированных частиц в потоке и проводили анализ размеров частиц, базирующийся на проходящем рассеянном свете.

Пример 2

Метод определения отношения длины к диаметру

Порошок наблюдали в просвечивающем электронном микроскопе H-9000UHR, выпускаемом фирмой Hitachi Ltd., и наугад выбирали 10 частиц из находящихся в поле изображения частиц, определяли отношения большой и малой осей соответствующих частиц и из них рассчитывали среднее значение.

Пример 3

Метод определения распределения размеров пор

Диапазон величин диаметров пор 0,05-10 мкм определяли по методу инжекции (нагнетания) ртути, используя анализатор типа AutoPore 9200, выпускаемый фирмой Micromeritics Co. Диапазон величин диаметров пор 0,05 мкм или меньше определяли по методу адсорбции азота, используя анализатор типа ASAP2400, выпускаемый фирмой Micromeritics Co.

Пример 4

Испытание на водостойкость

50 Цилиндрических гранул диаметром 1,5 мм и длиной 5 мм, выбранных наугад, погружали в 10 мл воды при комнатной температуре и выдерживали в течение 15 минут, определяли изменения в форме гранул. То, что форма сохранена, означает, что все 50 гранул сохранили свою форму, которая была до погружения в воду, без превращения в порошок или растрескивания.

Пример 5

Метод определения средней прочности на раздавливание

Прочность на раздавливание боковой поверхности образца, имеющего полученную путем экструзии цилиндрическую форму, высушенного и прокаленного, определяли на приборе для измерения прочности на раздавливание таблетки ТН-203СР, выпускаемом фирмой Toyama Sangyo Co., Ltd. Использованный для измерения зонд имел тонкий конец цилиндрической формы диаметром 4,5 мм. Операцию приложения измеряемого образца осуществляли к центру боковой поверхности цилиндрической поверхности и повторяли 20 раз и из полученных величин рассчитывали среднее значение.

Пример 6

Метод расчета отношения S28,2/S30,2

Пики тетрагонального кристалла и моноклинного кристалла диоксида циркония выделяли (вырезали) из рентгенограммы, и рассчитывали отношение площади пика моноклинного диоксида циркония при 2θ=28,2o к площади пика тетрагонального диоксида циркония при 2θ=30,2o. Когда отношение S28,2/S30,2 было не больше 0,02, пик моноклинного кристалла был нечетким и неопределяемым. Рентгенограмму получали в следующих условиях:

прибор для измерения рентгеновских лучей под большим углом; RAD-1C, выпускаемый фирмой Rigaki Denki Co., Ltd.; горизонтальный гониометр;

источник рентгеновских лучей: помещенная в корпус трубка типа Cu-лампы (выходная мощность 30 кВ-20 мА, длина волны

диапазон измерения (2θ): 3-90o;

ширина шага: 0,02o;

скорость развертки: 4o/мин;

ширина щели: отклоняющая щель (DS)=1o;

рассеивающая щель (SS)=1o;

принимающая щель (RS)=0,33 мм;

условие выравнивания: 15-точечный гравиметрический метод выравнивания Savitzky, Golay's;

используемый для выделения пиков диапазон 2(2θ): 26,5o-32,5o;

число целевых выделяемых пиков: 4 (2 пика моноклинного кристалла, 1 пик тетрагонального кристалла, 1 пик аморфного состояния);

пик, используемый для расчета соотношения типов кристаллов:

моноклинный; 2θ=28,2 (d=3,163, hkl=111);

тетрагональный: 2θ=30,2 (d=2,960, hkl=111).

Пример 7

Катализатор А

Из коммерчески доступных препаративных форм сухого гидратированного диоксида циркония использовали порошок со средним диаметром частиц 1,2 мкм в качестве порошка диоксида циркония. Также из коммерчески доступных порошков оксида алюминия (псевдобемита) использовали порошок оксида алюминия, имеющий волокнистую форму частиц. Порошок оксида алюминия имел отношение длины к диаметру волокон 58, средний диаметр частиц 10 мкм. Объединяли 1200 г порошка диоксида циркония, 800 г порошка оксида алюминия и, далее, 383 г сульфата аммония и смешивали в течение 45 минут в замесочной машине при перемешивании с помощью лопастной мешалки при добавлении воды. Полученный в результате смешения продукт экструдировали через экструдер с круглым отверстием диаметром 1,6 мм для формования в цилиндрические гранулы, которые высушивали при температуре 110oС, получая сухие гранулы. Сухие гранулы испытывали на водостойкость. В результате все гранулы не растрескались или не превратились в порошок и сохранили свою первоначальную форму. Потом сухие гранулы прокаливали при температуре 650oС в течение двух часов, получая катализатор А.

Определение (оценка) распределения размеров пор катализатора А для пор диаметром 0,05-10 мкм показало распределение размеров пор, в котором был четкий пик величины диаметра пор 0,18 мкм, но не было никакого другого четкого пика. Объем пор с диаметром не меньше 0,05 мкм и не больше 1 мкм составлял 0,18 мл/г и объем пор с диаметром выше 1 мкм и не больше 10 мкм составлял 0,01 мл/г или меньше. Также определение распределения размеров пор для пор диаметром не больше  показало средний диаметр пор

показало средний диаметр пор

Формованный катализатор А имел цилиндрическую форму частиц со средним диаметром 1,5 мм и средней длиной 5 мм и его испытание на водостойкость показало, что все гранулы сохранили свою первоначальную форму без растрескивания или превращения в порошок. Также было установлено, что его средняя прочность на раздавливание составляет 4,5 кг. Отношение S28,2/30,2 для катализатора А составляло 0,04, и по существу моноклинная структура отсутствовала.

Пример 8

Катализатор В

Из коммерчески доступных препаративных форм сухого гидратированного диоксида циркония использовали порошок со средним диаметром частиц 15 мкм в качестве порошка диоксида циркония. Также из коммерчески доступных порошков гидратированного оксида алюминия (псевдобемита) использовали порошок оксида алюминия, имеющий пластинчатую форму частиц. Порошок оксида алюминия имел для частиц отношение длины к ширине 2, средний диаметр частиц составлял 20 мкм. Катализатор В получали таким же образом, как катализатор А, за исключением использования указанных здесь порошка диоксида циркония и порошка оксида алюминия. Сухие гранулы после получения подвергали испытанию на водостойкость, которое показало, что все гранулы превратились в порошок.

Определение (оценка) распределения размеров пор катализатора В для пор с диаметром 0,05-10 мкм показало распределение размеров пор, в котором был четкий пик, относящийся к диаметру пор 1,7 мкм, но не было никакого другого четкого пика. Объем пор с диаметром не меньше 0,05 мкм и не больше 1 мкм составлял 0,07 мл/г и объем пор с диаметром выше 1 мкм и не больше 10 мкм составлял 0,12 мл/г. Также определение распределения размеров пор для пор диаметром не больше  показало средний диаметр пор

показало средний диаметр пор

Формованный катализатор В имел цилиндрическую форму частиц со средним диаметром 1,5 мм и средней длиной 5 мм и его испытание на водостойкость показало, что 10 из 50 гранул растрескались или превратились в порошок. Также показано, что его средняя прочность на раздавливание составляет 2,8 кг. Отношение S28,2/30,2 для катализатора В составляло 0,04, и по существу моноклинная структура отсутствовала.

Пример 9

Катализатор С

На 50 г катализатора А наносили путем распыления водный раствор платинохлористоводородной кислоты таким образом, чтобы количество платины в катализаторе составляло 0,5%. После его высушивания, катализатор прокаливали при температуре 550oС в течение двух часов, получая катализатор С. Распределение размеров пор и кристаллическая структура катализатора С по существу были такими же, как и таковые катализатора А. Испытание на водостойкость катализатора С показало, что все гранулы сохранили свою первоначальную форму без растрескивания или превращения в порошок. Средняя прочность на раздавливание составляла 4,0 кг.

Пример 10

Катализатор D

На 50 г катализатора В наносили путем распыления водный раствор платинохлористоводородной кислоты таким образом, чтобы количество платины в катализаторе составляло 0,5%. После его высушивания, катализатор прокаливали при температуре 550oС в течение двух часов, получая катализатор D. Распределение размеров пор и кристаллическая структура катализатора D по существу были такими же, как и таковые катализатора В. Испытание на водостойкость катализатора D показало, что 8 из 50 гранул растрескались или превратились в порошок. Средняя прочность на раздавливание составляла 2,5 кг.

Пример 11

Катализаторы Е, F

В качестве порошка диоксида циркония использовали сухой порошок гидратированного диоксида циркония со средним диаметром частиц 1,2 мкм, полученный путем высушивания коммерчески доступного порошка гидроксида циркония. Также из коммерчески доступных порошков гидратированного оксида алюминия (псевдобемита) использовали порошок оксида алюминия, имеющий волокнистую форму частиц. Порошок оксида алюминия имел отношение длины к диаметру частиц 58 и средний диаметр частиц 10 мкм. Объединяли 1500 г порошка диоксида циркония, 500 г порошка оксида алюминия и, далее, 383 г сульфата аммония и смешивали в течение 45 минут в замесочной машине при перемешивании с помощью лопастной мешалки во время добавления воды. Полученный в результате смешения продукт экструдировали через экструдер с круглым отверстием диаметром 1,6 мм и высушивали при температуре 110oС, получая сухие гранулы. Сухие гранулы испытывали на водостойкость. В результате, все гранулы не растрескались или не превратились в порошок и сохранили свою первоначальную форму. Потом сухие гранулы прокаливали при температуре 650oС в течение двух часов, получая катализатор Е, который представлял собой катализатор из формованного материала на основе диоксида циркония, на который наносили потом серосодержащий компонент.

Определение распределения размеров пор катализатора Е для пор диаметром 0,05-10 мкм показало распределение размеров пор, в котором был четкий пик величины диаметра пор 0,22 мкм, но не было никакого другого четкого пика. Объем пор с диаметром не меньше 0,05 мкм и не больше 1 мкм составлял 0,18 мл/г и объем пор с диаметром выше 1 мкм и не больше 10 мкм составлял 0,01 мл/г. Также определение распределения размеров пор для пор диаметром не больше  показало средний диаметр пор

показало средний диаметр пор

Формованный катализатор Е имел цилиндрическую форму частиц со средним диаметром 1,5 мм и средней длиной 5 мм и его испытание на водостойкость показало, что все гранулы сохранили свою первоначальную форму без растрескивания или превращения в порошок. Также было установлено, что его средняя прочность на раздавливание составляет 3,5 кг. S28,2/30,2 - Отношение катализатора Е составляло 0,05 и по существу моноклинная структура отсутствовала.

К 50 г катализатора Е добавляли 125 мл водного раствора платинохлористоводородной кислоты таким образом, чтобы количество платины в катализаторе составляло 0,5%. После его высушивания, катализатор прокаливали при температуре 550oС в течение двух часов, получая катализатор F, который представлял собой катализатор, образованный содержащим платину сульфатированным формованным материалом на основе диоксида циркония/оксида алюминия. Распределение размеров пор и кристаллическая структура катализатора F по существу были такими же, как и таковые катализатора Е. Испытание на водостойкость катализатора F показало, что все гранулы сохранили свою первоначальную форму без растрескивания или превращения в порошок. Средняя прочность на раздавливание составляла 3,3 кг.

Пример 12

Катализатор G

Из коммерчески доступных препаративных форм сухого гидратированного диоксида циркония использовали порошок со средним диаметром частиц 1,2 мкм в качестве порошка диоксида циркония. Также из коммерчески доступных порошков гидратированного оксида алюминия (псевдобемита) использовали порошок оксида алюминия, имеющий волокнистую форму частиц. Порошок оксида алюминия имел для частиц отношение длины к диаметру 58 и средний диаметр частиц составлял 10 мкм. Объединяли 300 г порошка диоксида циркония и 300 г порошка оксида алюминия и их смешивали в течение двух часов в замесочной машине при перемешивании с помощью лопастной мешалки при добавлении воды. Полученный в результате смешения продукт экструдировали через экструдер с круглым отверстием диаметром 1,6 мм для формования в цилиндрические гранулы, которые высушивали при температуре 110oС, получая сухие гранулы. После этого сухие гранулы прокаливали при температуре 650oС в течение двух часов, получая носитель G.

Определение распределения размеров пор носителя G для пор с диаметром 0,05-10 мкм показало распределение размеров пор, в котором был четкий пик величины диаметра пор 0,25 мкм, но не было никакого другого четкого пика. Объем пор с диаметром не меньше 0,05 мкм и не больше 1 мкм составлял 0,20 мл/г и объем пор с диаметром выше 1 мкм и не больше 10 мкм был не больше 0,01 мл/г. Также определение распределения размеров пор для пор диаметром не больше  показало средний диаметр пор

показало средний диаметр пор

Формованный носитель G имел цилиндрическую форму частиц со средним диаметром 1,5 мм и средней длиной 5 мм и его испытание на водостойкость показало, что все гранулы сохранили свою первоначальную форму без растрескивания или превращения в порошок. Также было установлено, что его средняя прочность на раздавливание составляет 4,8 кг. Отношение S28,2/30,2 носителя G составляло не больше 0,02, и по существу моноклинная структура отсутствовала.

К носителю G добавляли 125 мл водного раствора платинохлористоводородной кислоты таким образом, чтобы количество платины в катализаторе составляло 0,5%. После его высушивания, добавляли 125 мл водного раствора серной кислоты с концентрацией 0,5 моль/л и снова его высушивали, затем катализатор прокаливали при температуре 600oС в течение двух часов, получая катализатор G. Формованный катализатор G имел цилиндрическую форму частиц со средним диаметром 1,5 мм и средней длиной 5 мм. Отношение S28,2/S30,2 катализатора G было не больше 0,02, и по существу моноклинная структура отсутствовала.

Определение распределения размеров пор катализатора G для пор с диаметром 0,05-10 мкм показало распределение размеров пор, в котором был четкий пик величины диаметра пор 0,22 мкм, но не было никакого другого четкого пика. Объем пор с диаметром не меньше 0,05 мкм и не больше 1 мкм составлял 0,18 мл/г и объем пор с диаметром выше 1 мкм и не больше 10 мкм был не больше 0,01 мл/г. Также определение распределения размеров пор с диаметром не больше  показало средний диаметр пор

показало средний диаметр пор

Формованный катализатор G имел цилиндрическую форму частиц со средним диаметром 1,5 мм и средней длиной 5 мм и его испытание на водостойкость показало, что все гранулы сохранили свою первоначальную форму без растрескивания или превращения в порошок. Также было установлено, что его средняя прочность на раздавливание составляет 4,8 кг. Отношение S28,2/30,2 носителя G составляло не больше 0,02, и по существу моноклинная структура отсутствовала.

Пример 13

Дезактивированный катализатор Н

40 г Катализатора G обрабатывали при температуре 450oС в течение 24-х часов в токе водорода, при 10 кг/см2-G и 600 мл/мин, получая дезактивированный катализатор Н. Распределение размеров пор и кристаллическая структура дезактивированного катализатора Н были по существу такими же, как таковые катализатора G. Испытание на водостойкость дезактивированного катализатора Н показало, что все гранулы сохранили свою первоначальную форму без растрескивания или превращения в порошок.

Пример 14

Обработанный катализатор I

10 г Дезактивированного катализатора Н прокаливали при температуре 550oС в течение двух часов на воздухе, получая обработанный катализатор I. Распределение размеров пор и кристаллическая структура обработанного катализатора I по существу были такими же, как таковые катализатора G. Испытание на водостойкость обработанного катализатора I показало, что все гранулы сохранили свою первоначальную форму без растрескивания или превращения в порошок.

Пример 15

Обработанный катализатор J

К 10 г дезактивированного катализатора Н добавляли 150 мл водного раствора серной кислоты с концентрацией 0,5 моль/л для контактирования и затем избыток водного раствора серной кислоты удаляли путем отфильтровывания, высушивали и прокаливали при температуре 550oС в течение двух часов, получая обработанный катализатор J. Распределение размеров пор и кристаллическая структура катализатора J по существу были такими же, как таковые катализатора G. Испытание на водостойкость обработанного катализатора J показало, что все гранулы сохранили свою первоначальную форму без растрескивания или превращения в порошок.

Пример 16

Обработанный катализатор К

К 10 г дезактивированного катализатора Н добавляли 150 мл водного раствора сульфата аммония с концентрацией 0,5 моль/л для контактирования и затем избыток водного раствора сульфата аммония удаляли путем отфильтровывания, высушивали и прокаливали при температуре 550oС в течение двух часов, получая обработанный катализатор К. Распределение размеров пор и кристаллическая структура обработанного катализатора К по существу были такими же, как таковые катализатора G. Испытание на водостойкость обработанного катализатора К показало, что все гранулы сохранили свою первоначальную форму без растрескивания или превращения в порошок.

Пример 17

Реакция ацилирования

20,0 г Катализатора, измельченного в порошок в ступке и просеянного через сито не больше 32 меш с целью повышения эффективности перемешивания, загружали в автоклав и подвергали предварительной обработке при температуре 400oС в течение 1 часа в атмосфере воздуха. После этого внутри автоклава создавали атмосферу азота без введения наружного воздуха и добавляли 225 г хлорбензола и 35 г п-хлорбензоилхлорида, после чего проводили реакцию при температуре 135oС при перемешивании. После протекания реакции в течение трех часов реакционную смесь анализировали путем газовой хроматографии.

Выход дихлорбензофенона, ацилированная форма, составлял 27%, если использовали катализатор А, 24%, если использовали катализатор В, и 29%, если использовали катализатор Е. Для сравнения, реакцию ацилирования проводили таким же образом, как указано выше, за исключением того, что использовали катализатор Е и атмосферой предварительной обработки был азот, с тем результатом, что выход дихлорбензофенона составил 26%.

Пример 18

Реакция изомеризации н-гексана 1

По 4 см3 каждого из катализаторов (катализаторы С и D), гранулированных до 16-24 меш, вводили в реактор проточного типа с фиксированным слоем длиной 50 см и внутренним диаметром 1 см и подвергали предварительной обработке, после чего проводили реакцию изомеризации н-гексана. Предварительную обработку осуществляли в следующих условиях: температура: 40oС; давление: атмосферное давление; атмосфера: воздух; в течение 1 часа. После этого внутри реактора устанавливали атмосферу азота без введения воздуха и затем атмосферу водорода до начала реакции изомеризации.

Реакцию изомеризации н-гексана осуществляли в следующих условиях: температура реакции: 200oС, реакционное давление (избыточное давление): 10 кгс/см2; часовая объемная скорость жидкости: 1,5/час и соотношение водород/масло (Н2/масло): 5 (моль/моль).

Скорость конверсии и селективность, которые показывают активность катализатора, рассчитывали и оценивали путем последующего использования определения скорости конверсии в н-гексан и значения соотношения 2,2'-диметилбутан/ациклический углеводород с 6 атомами углерода:

скорость конверсии в н-гексан = [1-( мас.% н-гексана в полученном масле/ мас. % н-гексана в исходном масле)]•100 (%); 2,2'-диметилбутан/ациклический углеводород с 6 атомами углерода = (мас.% 2,2'-диметилбутана в полученном масле/ мас.% всех ациклических углеводородов с 6 атомами углерода в полученном масле)(100 (%).

Состав потока масла, выходящего из реакционной трубы спустя 20 часов после начала реакции, анализировали путем газовой хроматографии, в результате чего было установлено, что скорость конверсии н-гексана составляет 88,6% в случае катализатора С и 86,3% в случае катализатора D и значение соотношения 2,2'-диметилбутан/ациклический углеводород с 6 атомами углерода составляет 26,2% в случае катализатора С и 20,5% в случае катализатора D.

Пример 19

Реакция изомеризации н-гексана 2

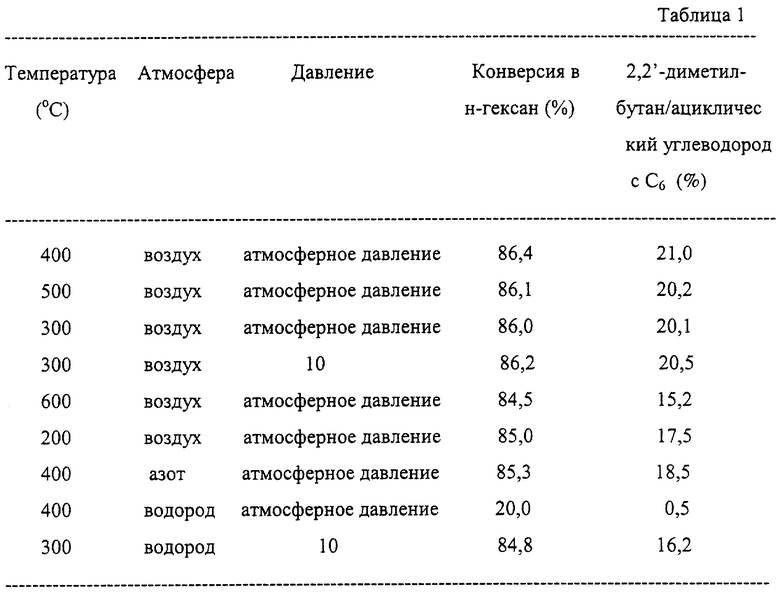

При использовании катализатора F осуществляли реакцию конверсии н-гексана подобно вышеуказанной реакции изомеризации 1 в следующих условиях: температура реакции: 180oС; реакционное давление (избыточное давление): 10 кгс/см2; часовая объемная скорость жидкости: 1,5/час; соотношение водород/масло (Н2/масло): 5 (моль/моль); и при измененных условиях предварительной обработки. Состав потока масла, выходящего из реакционной трубы спустя 20 часов после начала реакции, анализировали путем газовой хроматографии для реакций, в которых изменяли условия температуры, атмосферы и давления предварительной обработки. Полученные результаты представлены в таблице 1.

Пример 20

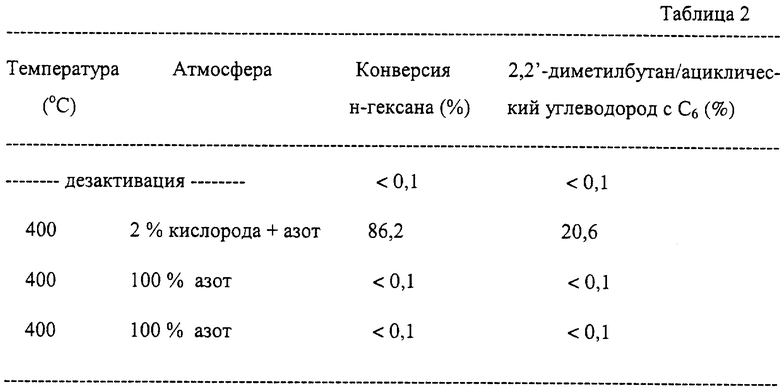

Реакция изомеризации н-гексана 3

Осуществляли активирующую обработку дезактивированного после реакции катализатора. Катализатор F использовали в вышеуказанной реакции изомеризации 2 в течение 100 часов для дезактивации катализатора, используя азот вместо водорода. Катализатор подвергали предварительной обработке в разной атмосфере и измеряли изменение активности. В качестве атмосферы использовали атмосферу водорода, атмосферу азота и азота, содержащего 2 об.% кислорода, и предварительную обработку проводили при температуре 400oС в течение двух часов. Активность оценивали путем осуществления такой же реакции, как вышеуказанная реакция изомеризации 2, и состав потока масла, выходящего из реакционной трубы спустя 20 часов после начала реакции, анализировали путем газовой хроматографии. Результаты представлены в таблице 2.

Пример 21

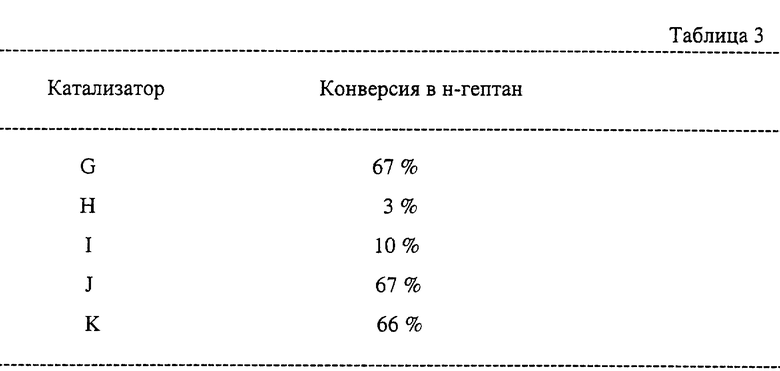

Реакция конверсии в н-гептан

Один (1) г формованного в виде зерен от 16 до 24 меш катализатора вводили в реактор проточного типа с фиксированным слоем длиной 50 см и внутренним диаметром 1 см и реакцию проводили в следующих условиях: температура реакции: 200oС; реакционное давление: 4 кг/см2 - G; объемная скорость: 3,4/час, и соотношение водород/сырье (H2/масло): 5 моль/моль. В качестве предварительной обработки катализатора до реакции конверсии осуществляли восстановление с помощью водорода при температуре 300oС в течение 1 часа. Скорость конверсии, которая показывает активность катализатора, рассчитывали при использовании скорости конверсии в н-гептан как указано ниже и оценивали: скорость конверсии в н-гептан = [1-(мас.% н-гептана в полученном масле/ мас.% н-гептана в исходном масле)]•100 (%).

Путем анализа скорости конверсии в н-гептан спустя 2 часа после начала реакции путем газовой хроматографии оценивали эффективность конверсии в н-гептан. Результаты представлены в таблице 3.

Применимость в промышленности

Настоящее изобретение относится к формованному твердому кислотному катализатору, включающему носитель с точно определенной пористой структурой, и катализатор может иметь достаточную механическую прочность и одновременно обладает превосходной каталитической активностью вследствие наличия точно определенной пористой структуры в формованном катализаторе. Так как он представляет собой формованный материал, катализатор можно легко отделять от реагентов, что позволяет осуществлять повторное использование катализатора, так же как облегчает утилизацию отработанного катализатора.

Твердый кислотный катализатор согласно настоящему изобретению пригоден для множества катализируемых кислотой реакций, например, таких, как изомеризация, диспропорционирование, алкилирование, этерификация, ацилирование, образование простых эфиров и полимеризация.

Изобретение относится к твердым формованным катализаторам, легко отделяемым от реагентов и повторно используемым в реакциях алкилирования, этерификации и изомеризации. Способ получения катализатора включает (а) получение носителя, содержащего долю диоксида циркония и/или гидратированного диоксида циркония и долю оксида алюминия и/или гидратированного оксида алюминия и имеющего пик величины диаметра в пределах 0,05-1 мкм на кривой распределения диаметров пор 0,05 - 10 мкм; нанесение серосодержащего компонента на носитель; или (б) получение носителя, содержащего долю диоксида циркония и/или гидратированного диоксида циркония и долю оксида алюминия или гидратированного оксида алюминия и имеющего объем пор с диаметром не меньше 0,05 мкм и не больше 1 мкм, составляющий 0,05-0,5 мл/г, и объем пор с диаметром выше 1 мкм и не больше 10 мкм, составляющий ниже 0,05 мл/г; нанесение серосодержащего компонента на носитель. Также представлены твердый кислотный катализатор, способ проведения катализируемой кислотой реакции и способ изомеризации углеводорода. Достигается повышение активности, манипулируемости и механической прочности катализатора, а также возможность использования во многих реакциях с участием органических соединений. 7 c. и 9 з.п.ф-лы, 3 табл.

| JP 61153140 А, 11.07.1986 | |||

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1996 |

|

RU2100067C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 1996 |

|

RU2103059C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ПРОМЫШЛЕННЫХ ПРОИЗВОДСТВ ОТ ОРГАНИЧЕСКИХ И ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2050976C1 |

| Катализатор для получения ароматическихуглЕВОдОРОдОВ | 1978 |

|

SU806104A1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2171827C1 |

| 1990 |

|

RU2001647C1 | |

| US 5160032 А, 03.11.1992 | |||

| 1971 |

|

SU413564A1 | |

| Роторный двигатель внутреннего сгорания | 1967 |

|

SU524537A3 |

| US 4072733 А, 07.02.1978. | |||

Авторы

Даты

2002-10-10—Публикация

1999-02-26—Подача