Изобретение относится к обработке металлов давлением, а именно к уст- (. ройствам для формообразования фланцев на цилиндрических заготовках.

Известен станок для формообразования фланцев на цилиндрических заготовках, содержащий установленные на станине планшайбы, траверсу с суппортом, давильный, а также наружный и внутренний боковые ролики, зажимной механизм и нагревательное устройство 1.

Недостатком известного станка являются ограниченные технологические возможности.

Целью изобретения является расширение технологических возможностей станка путем обеспечения формообразования тонкостенных фланцев различной конфигурации.

Указанная цель достигается тем, что станок снабжен установленным с возможностью радиального перемещения относительно планшайбы дополнительным суппортом и размещенным на нем дополнительным наружным б.оковым роликом, а также смонтированной на планшайбе кольцевой опорой, при этом дополнительный наружный боковой ролик установлен с возможностью пере- :

мещения по кольцевой опоре, а расстояние между рабочими поверхностями давильного и дополнительного наружного бокового роликов авно длине осаживаемой зоны заготовки.

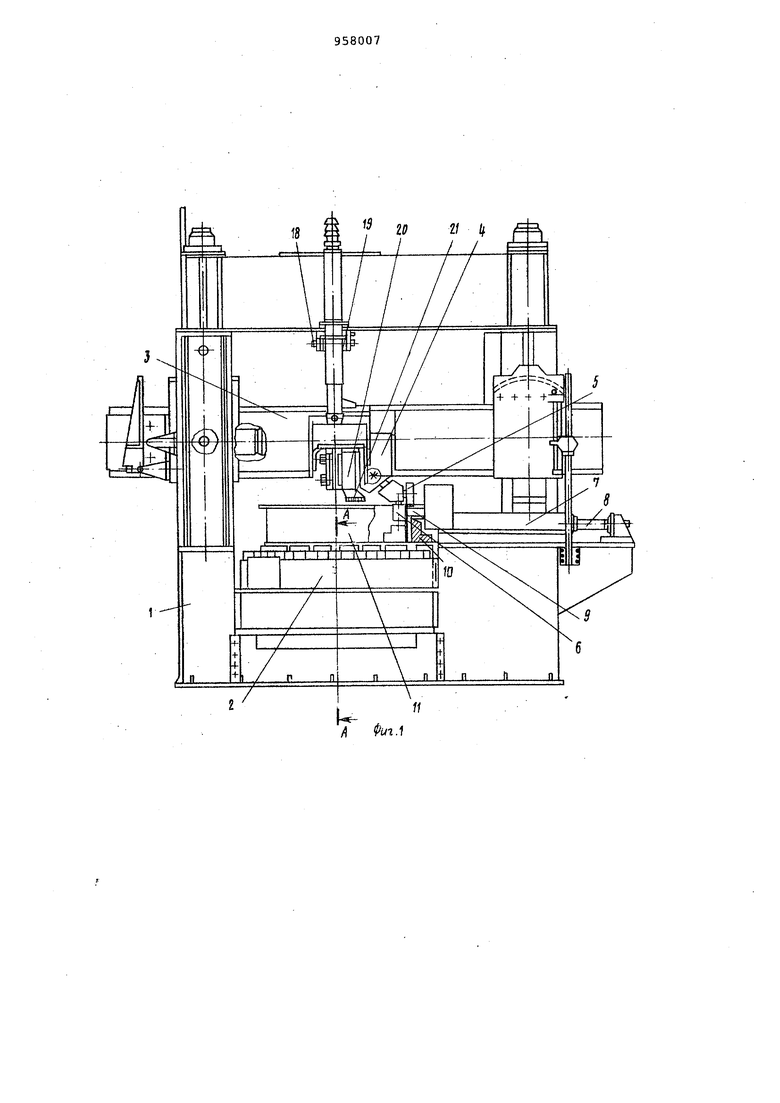

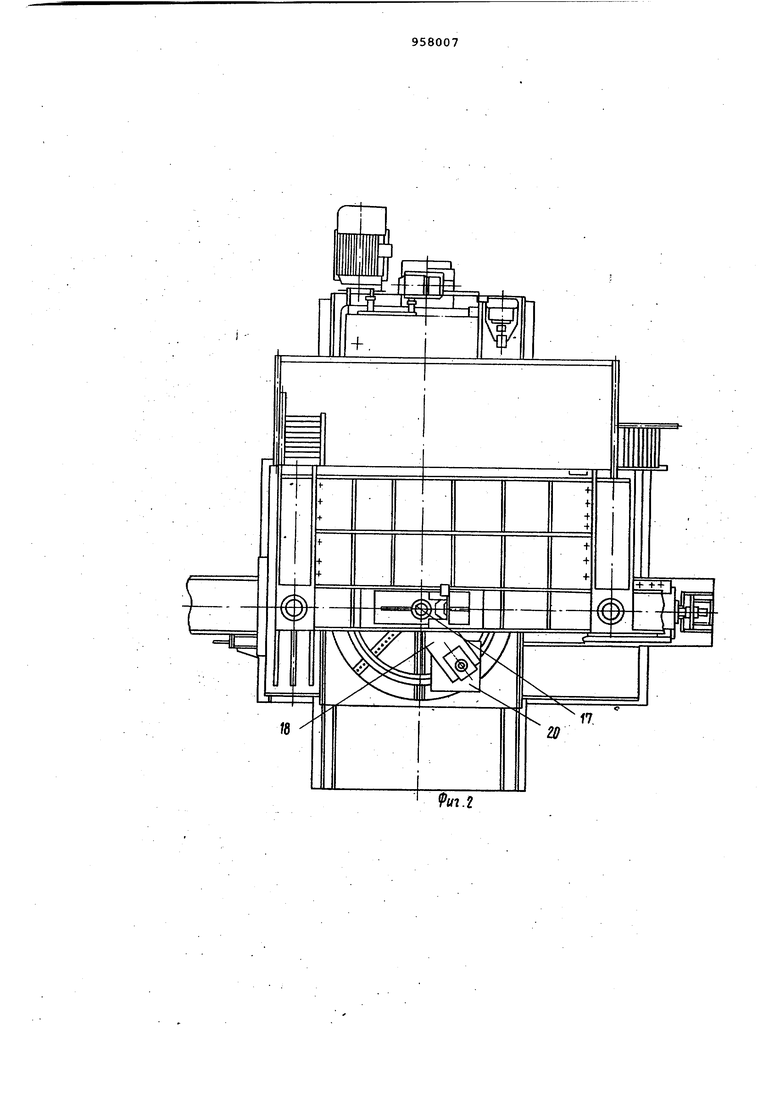

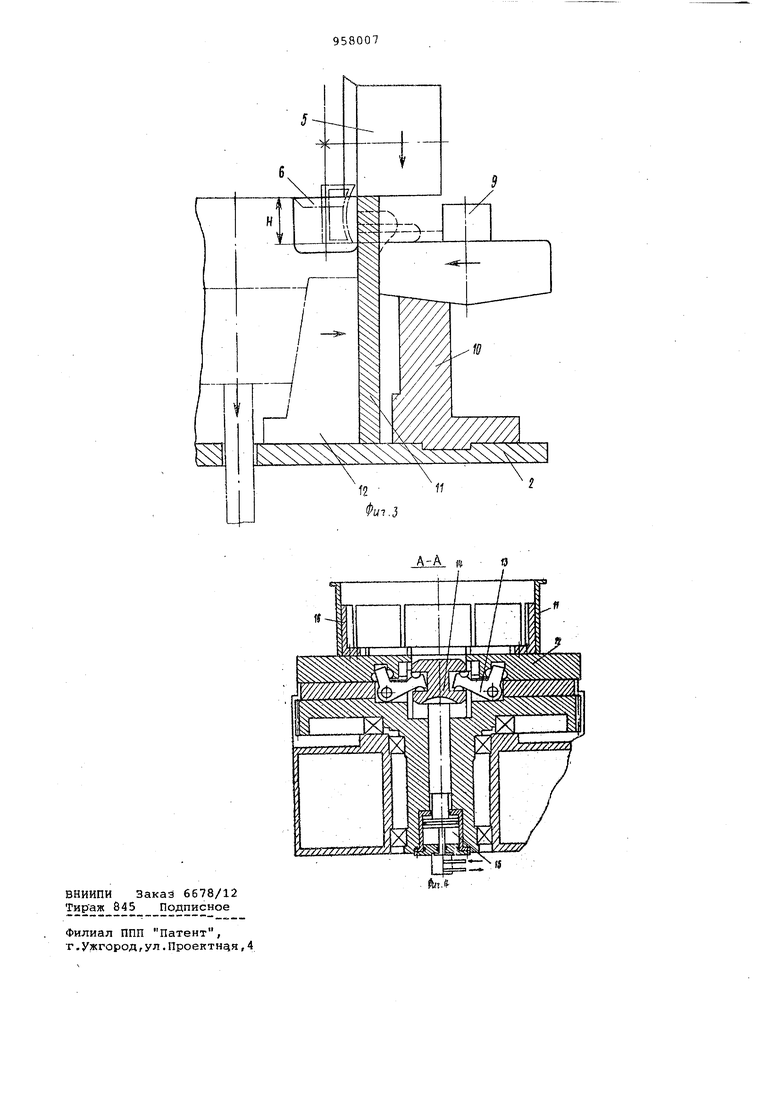

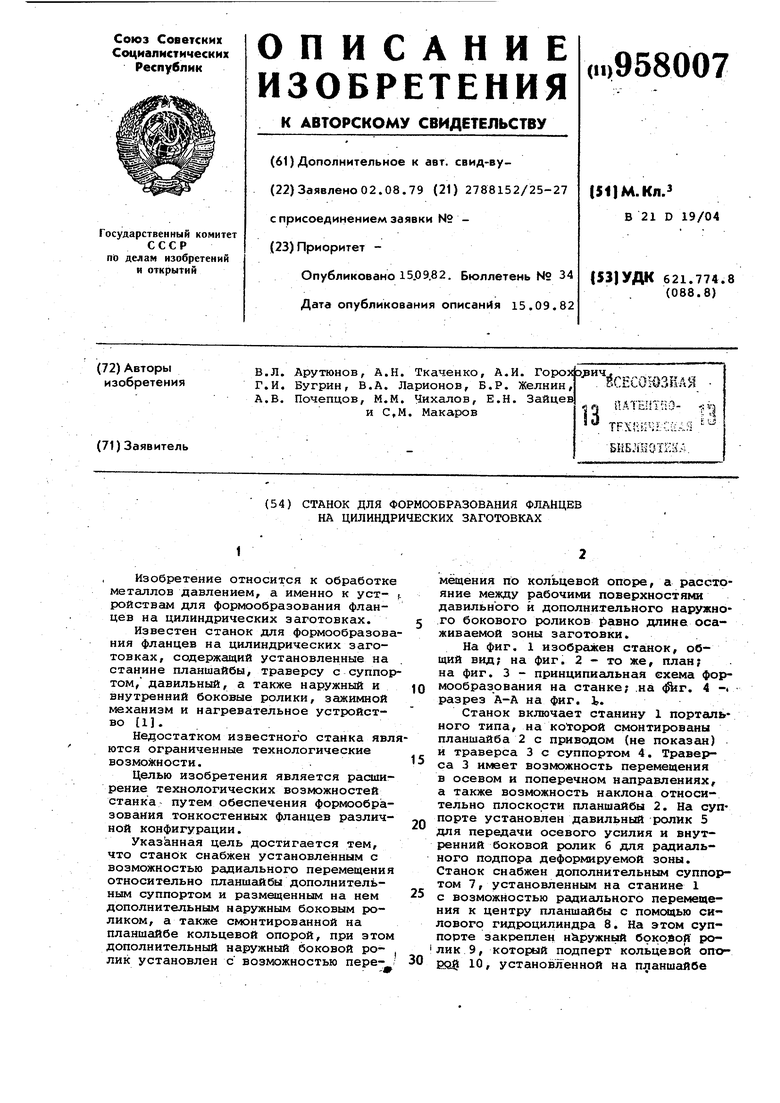

На фиг. 1 изображен станок, общий вид; на фиг. 2 - то же, план; на фиг. 3 - принципиальная схема формообразования на станке; .на ir. 4 -

10 разрез А-А на фиг. I.

Станок включает станину 1 портального типа, на которой смонтированы планшайба 2 с приводом (не показан) и траверса 3 с суппортом 4. Травер15са 3 имеет возможность перемещения в осевом и поперечном направлениях, а также возможность наклона относительно плоскости Ш1аншс1йбы 2. На суп порте установлен давильный ролик 5

20 для передачи осевого усилия и внутренний боковой ролик 6 для радиального подпора деформируемой зоны. Станок снабжен дополнительным суппортом 7, установленным на станине 1

25 с возможностью радиального перемещения к центру планшайбы с помсяцью силового гидроцилиндра 8. На этом суппорте закреплен наружный боковой ролик 9, который подперт кольцевой опо30Ш0 10, установленной на планшайбе 2. Кольцевая опора 10 предназначена для разгрузки дополнительного бокового суппорта 7 с роликом 9 от изгибающих моментов и перерезывающих усилий, возникающих от осевых усилий давильного ролика 5. Наружный боковой ролик 9 установлен относительно давильного ролика 5 с зазором межд5 ,их формообразующими поверхностями в осевом направлении, определяемым длиной осаживаемой зоны заготовки Н Боковой ролик 9 выполнен с торцовой поверхностью по форме поверхности фланца. В планшайбу 2 встроен зажимной Механизм для одновременной калибровки обечайки 11 по диаметру, центрирования ее относительно оси вращения планшайбы и осуществления зажима обечайки. Механизм включает ползуны 12, которые с помощью рычагов 13, обой1«ы 14 имеют возможност одновременно перемещаться в радиальном направлении от силового гидроцилиндра 15. На ползуны 12 крепятся сменные сектора 16 для радиального воздействия на заготовку. На портале станины 1.соосно с планшайбой 2 на цапфе 17- смонтированы направляющие 18, в которых установлена каретка 19. На каретке подвешен высокочастотный трансформатор 20 с индуктором 21. Перемещение трансформатора при настройке осу- ществляется .механизировано с помощью приводов, конструкция которых известна. Трансформатор с индуктором имеет шесть степеней свободы при настройке его положения. Управле ние перемещением и наклоном траверсы и, следовательно, положением и траекторией перемещения давильного и внутреннего боковых роликов в процессе формообразования осуществляется гидравлическими следящими системами (не показаны), управление дополнительным боковым суппортом также. осуществляется с помощью следящей системы (не показана). До формообразования фланцев расчетным путем определяются высота Н нагреваемого (деформируемого) участка обечайки; количество переходов (оборотов планшайбы) NQC при осадке осевая подача 6gg давильного ролика при осадке на каждом проходе; количество проходов NP при раскатке; осевая подача Ср давильного ролика при раскатке на каждом проходе; скорость вращения п планшайбы. Экспериментально определяют допустимую степень деформации при осадке за один проход 5; -30%; допустимую стапень деформации при раскатке за оДйн проход полную осадку Ь., т.е. величину осевой подачи ролика до момента распространения очага пластической деформации (утолщения) на всю зону нагрева, которая составляет 6 мм; осевую подачу давильного ролика при проглаживании k 0,5 мм. Высота нагреваемого участка определяется, исходя из равенства объемов металла во.фланце и нагреваемого деформируемого участка, по формуле игглг гч2 llD -Dlnltcp где Од, - наружный диаметр фланца,мм; Одц - внутренний диаметр обечайки , мм ; tj,p - толщина фланца (в осевом направлении), мм; D - наружный диаметр обечайки, мм. Таким образом (800+2-30J -800 -10 3 мм - 830 -8002 ,3 мм. Количество проходов при осадке определяется по Формуле , .ih.iMiL ° ) Осевая подача при осадке определяется по формуле Soc oc ° 203 6,1 мм. Количество проходов при раскатке определяется по формуле Ч( Np -) ) где Lip - величина полной раскатки, т.е. ,c L р 3,7 мм; Np 0,8. Так как NP целое число, то принимается NP 1. Осевая подача 6р при раскатке 3,7 мм, т.е. совпадает с величиной полной раскатки, так как степень деформации при этом не превышает допустимой €р за один проход, 2о7з: б71 °2б (0,26 0,3), Скорость вращения планшайбы определяется по специальной методике, исходя из мощности нагревательного устройства, марки материала обечгсйки, температуры нагрева, конструкции индуктора, КПД нагревательного устройства, высоты и толщины нагрева участка обечайки, в данном случае скорость вращения обечайки п 0,9 об/мин. Работа на станке осуществляется следующим образом. Обечайка 11 устанавливается на планшайбу 2 станка. . Затем с помощью секторов 16 (сектора сменные для каждого типоразмера обечайки) проводится калибровка обечайки растяжением со степенью деформации 0,2%, при этом сектора 16 одновременно зажимают и центрируют обечайку относительно оси вращения планшайбы. Далее планшайба с установленной на ней обечайкой приводится во вращение со скоростью 0,9 об/мин. Затем к внутренней поверхности торцового участка длиной 20 мм подводится индуктор 21 с зазором 1,5t2,0 мм и включается.нагрев. По достижении заданной температуры деформирования, составляющей для сплава ВТ5-1 960-980с, включается поперечное перемещение траверсы 3 до момента касания внутреннего бокового ролика б поверхности обечайки затем .включается осевое перемещение траверсы до момента касания давильного ролика 5 борцовой поверхности обечайни, после чего траверсе дается заданное перемещение осадки 6,1 мм. После одного полного оборота планшайбы при неизменном положении траверсы с роликами 5 и б дается команда на подвод к обечайке дополнительного бокового суппорта 7 с наружным боковым роликом 9. Подвод -осуществляется до момента касания боковой поверхности, ролика 9 наружной поверхности обечайки, при этом торцовая формующая поверхность ролика 9 занимает положение по линии границы зоны нагрева (зоны деформирования) обечайки, а ниняя торцовая поверхность опирается на опорное кольцо 1U. После этого включается осевое перемещение траверсы 3 на величину раскатки 3,7 мм и проводится раскатка утолщения, полученного при осадке. Затем после . одного полного оборота планшайбы с заготовкой при неизменном положении траверсы с роликами 5 и 6 и бокового суппорта 7 с роликом 9 устанавливается с помощью системы регулирования и контроля температура нагрева,. равная 800-820с (температура отжига для ВТ5-1) , до достижении которой траверсе дается осевое перемещение 0,5 мм и давильный ролик. 5 производит проглаживание поверхности фланца при неизменном положении траверсы с роликами 5 и 6 и бокового суппорта 7 с роликом 9. После одного полного.оборота планшайбы траверса с роликами 5 и 6 и боковой суппорт с роликом 9 отводятся от обечайки, выключается нагрев, а сектора 16 калибровочно-зажимного устройства сводятся в радиальном направлении, освобождая обечайку. Обечайка с отформованным фланцем снимается со станка. Затем проводится формообразование второго фланца в той же последовательности и на тех же режимах, что и первого t ввиду их идентичности После формообразования фланцев на станке СКД-3 обечайки имеют следующи размеры: диаметр SOOjj® мм с овешьностью в пределах 1,5 мм высота 200 ,0 мм и ширина ,0 мм.

Формула изобретения

Станок для формообразовёшия фланцев на цилиндрических заготовках, содержащий установленные на станине планшайбу, траверсу с суппортом, давильный, а также наружный и внутренний боковые ролики, з.ажимной механиз и нагревательное устройство, о т л ич а ю щ и и с я тем, что, с целью расширения технологических возможностей станка путем обеспечения формообразования тонкостенных фланцев различной конфигурации, он снабжен установленным с возможностью радиального перемещения относительно планшайбы дополнительным суппортом и размещенным на нем дополнительным боковым наружным роликомj a также смонтированной на планшайбе кольцевой опорой, при этом дополнительный наружный боковой ролик установлен с возможностью перемещения по кольцевой опоре, а расстояние между рабочими поверхностями давильного и дополнительного наружного бокового роликов равно длине осаживаемой завы заготовки.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции № 2101221, кл. В 21 D 19/04, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования фланцев на цилиндрических заготовках | 1979 |

|

SU948489A1 |

| Станок для формообразования фланцев на цилиндрических заготовках | 1990 |

|

SU1779437A1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ГОФРИРОВАНИЯ ЖАРОВОЙ ТРУБЫ | 2004 |

|

RU2273539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОЙ ТРУБЫ | 2004 |

|

RU2273540C1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ВЫТЯЖНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639202C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| Переносной станок для обработки фланцев | 1982 |

|

SU1076196A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Станок для ротационной вытяжки | 1979 |

|

SU829262A1 |

| ФОРМОВОЧНАЯ МАШИНА ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ И СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ | 2016 |

|

RU2698236C2 |

Авторы

Даты

1982-09-15—Публикация

1979-08-02—Подача