заготовках содержит С-образную станину 1, на которой смонтирована планшайба 2, приводимая во вращение электродвигателем 3 посредством редуктора 4, траверсу 5, связанную со штоком закрепленного на станине 1 пневмоцилиндра 6, снабженного трехплечими рычагами, несущими рабочие ролики 7 и узлы 8 фиксации относительно траверсы 5 и станины 1. Каждый узел фиксации содержит жестко закрепленную на станине 1 неподвижную втулку, в полости которой с возможностью перемещения установлена несущая ось подвижная втулка.

На неподвижной втулке выполнена профилированная канавка. Станок дополнительно снабжен механизмом сьема с планшайбы 2 готового изделия 19, содержащим установленные на планшайбе 2 толкатели 20 и коль- цевой съемник 21 с приводом его перемещения, выполненным, например, в виде закрепленных на станине 1 пневмоци- линдров 22, При работе станка рабочие ролики 7 осуществляют формообразование фланцев за счет сложного движения траверсы 5, на которой они установлены. 1 з. п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для формообразования фланцев на цилиндрических заготовках | 1979 |

|

SU958007A1 |

| СТАНОК ДЛЯ РУЧНОЙ ОГРАНКИ ДРАГОЦЕННЫХ КАМНЕЙ | 2000 |

|

RU2187420C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

| Автоматическая линия для обработки длинномерных трубчатых деталей | 1990 |

|

SU1710301A1 |

| СТАНОК ДЛЯ НАВИВКИ СПИРАЛЬНЫХ ПРУЖИН | 1969 |

|

SU250106A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Способ изготовления трубчатых гофрированных деталей и устройство для его осуществления | 1987 |

|

SU1588470A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ СЛОЖНОЙ ФОРМЫ ИЗ ДЛИННОМЕРНЫХ ТРУБНЫХ ПЛЕТЕЙ И ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038886C1 |

Использование: обработка металлов давлением, изготовление осесимметричных деталей с отбортованными краями. Сущность изобретения: станок для формообразования фланцев на цилиндрических (Л С v| VI Ч) 4 СО VI

Изобретение относится к обработке металлов давлением, а именно к устройствам для формообразования фланцев на цилиндрических заготовках.

Известна машина для отбортовки обечаек, содержащая станину, два отбортовоч- ных станка с расположенными на них отбортовочным, поддерживающим, направляющим механизмами с роликами и центрирующее устройство, а также механизмами фиксации фланцев относительно отборто- вываемой обечайки, смонтированными на станках и выполненными в виде системы гидроцилиндров с роликами на штоках, смонтированными на расположенных на станине стойках.

Недостатками известной машины являются сложность конструкции и ограниченные технологические возможности. Сложность конструкции обусловлена наличием большого числа обеспечивающих формообразование борта (фланца) механизмов. Ограниченность технологических возможностей обусловлена невозможностью получения фланцев из колец повышенного диаметра с малой их шириной, а также невозможность формообразования фланца на нескольких позициях одновременно воздействующими роликами, и невозможностью обеспечения подвода и рабочего движения роликов одним механизмом.

Известен также станок для формообразования фланцев на цилиндрических заготовках, принятый за прототип, содержащий установленную на станине планшайбу с механизмом зажима заготовки, рабочие ролики с узлами их крепления, кинематически связанные с подвижной в осевом направлении траверсой, установленный с возможностью радиального перемещения относительно планшайбы дополнительный

суппорт, а также смонтированную на планшайбе кольцевую опору.

Недостатком известного устройства является сложность конструкции и ограниченные его технологические возможности. Сложность конструкции обусловлена необходимостью выполнения сложного привода траверсы, обеспечивающего перемещение последней в осевом, поперечном направлении и возможность ее наклона; наличием суппорта; дополнительного суппорта; дополнительных роликов радиального подпора и роликов разгрузки; нагревательного устройства, которое необходимо при формообразовании фланцев по известному способу. Технологические возможности ограничиваются необходимостью съема обечайки с отформованным фланцем с секторов; невозможностью одновременного

формообразования фланцев на нескольких позициях дополнительными рабочими роликами, что необходимо для ускорения процесса формообразования, а также невозможностью получения фланцев из колец повышенного диаметра с малой их шириной и толщиной, т.к. при этом не остается места для размещения ролика радиального подпора и появляется возможность образования трещин на формируемой части заготовки.

Целью изобретения является упрощение конструкции станка для формообразования фланцев на цилиндрических заготовках за счет сокращения количества

необходимых деталей и механизмов и расширения его технологических возможностей за счет облегчения съема обечайки с отформованным фланцем с планшайбы, обеспечения возможности формообразования фланца из нескольких позициях одновременно воздействующими роликами обеспечения возможности получения колец

с фланцем повышенного диаметра при малой их ширине и толщине.

Эта цель достигается тем, что станок, содержащий установленную на станине планшайбу с механизмом зажима заготов- ки, рабочие ролики с узлами их крепления, кинематически связанные с подвижной в осевом направлении траверсой, согласно изобретения снабжен узлами фиксации, каждый узел крепления рабочих роликов выполнен в виде, по крайней мере, двух трехплечих рычагов, размещенных вокруг планшайбы, концы первого плеча шарнир- но связаны с траверсой посредством тяги, а сами плечи соединены с рабочим роликом, концы третьего плеча шарнирно связаны с соответствующим узлом фиксации и установлены соосно, каждый узел фиксации выполнен в виде закрепленной на станине наружной втулки, установленной в послед- ней с возможностью осевого перемещения внутренней втулки, имеющей отверстия в стенке и соединенной с концами третьих плеч рычагов, закрепленной в траверсе одним концом штанги, перемещающейся в от- верстии внутренней втулки и имеющей бурт на свободном конце, а также фиксирующих шариков, размещенных в отверстиях внутренней втулки, при этом внутренняя втулка выполнена с толщиной стенки меньше диа- метра шарика, а на штанге и внутренней поверхности наружной втулки выполнены профилированные канавки для захода фиксирующих шариков; станок снабжен механизмом сьема готового изделия с планшайбы, выполненным в виде толкателей, установленных в планшайбе с возможностью взаимодействия с кольцевой плитой, соединенной со штоками закрепленных на станине пневмоцилиндров.

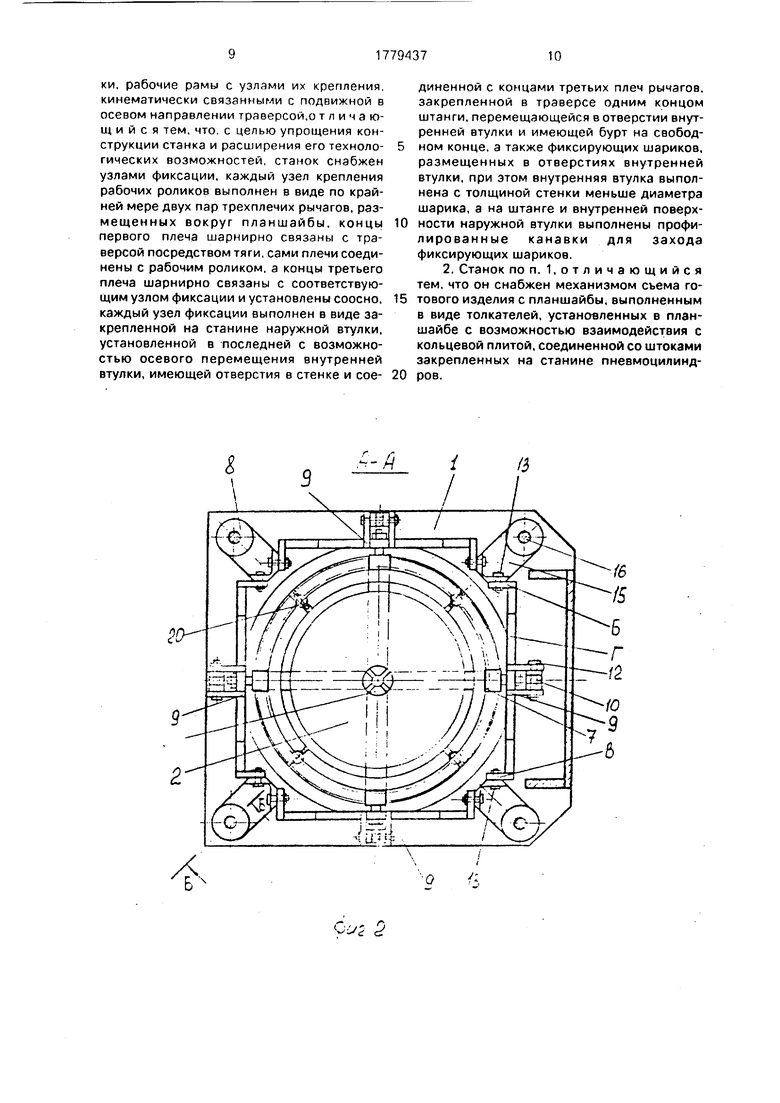

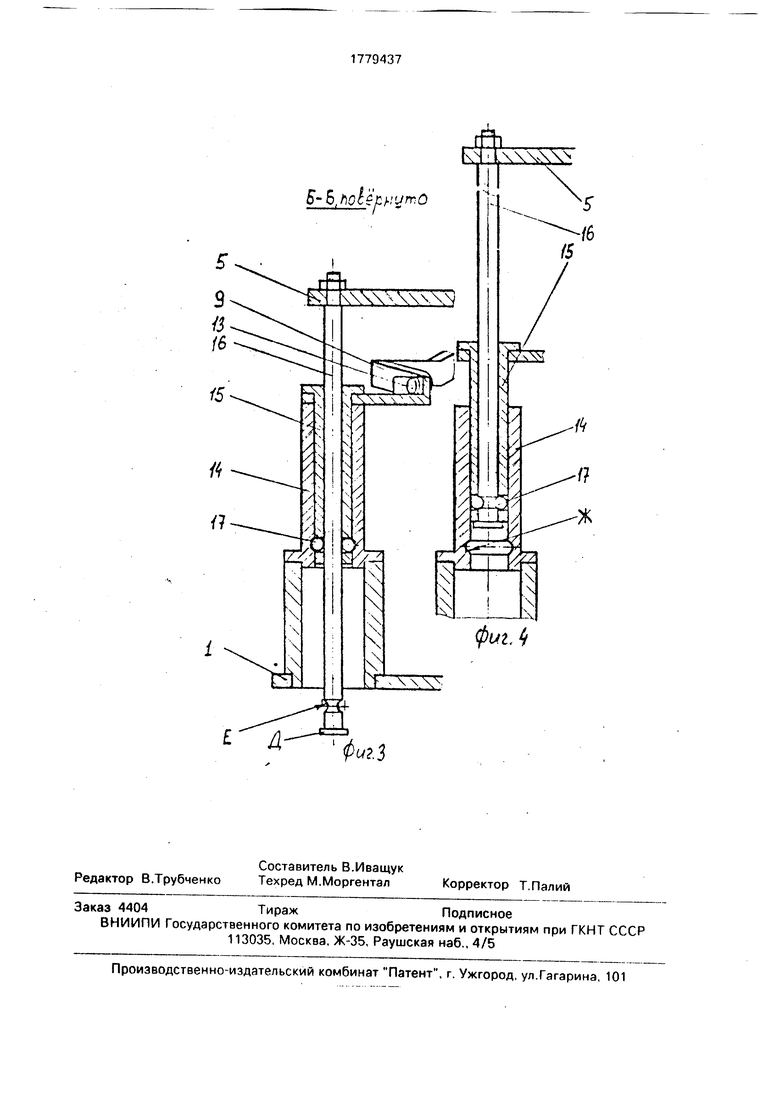

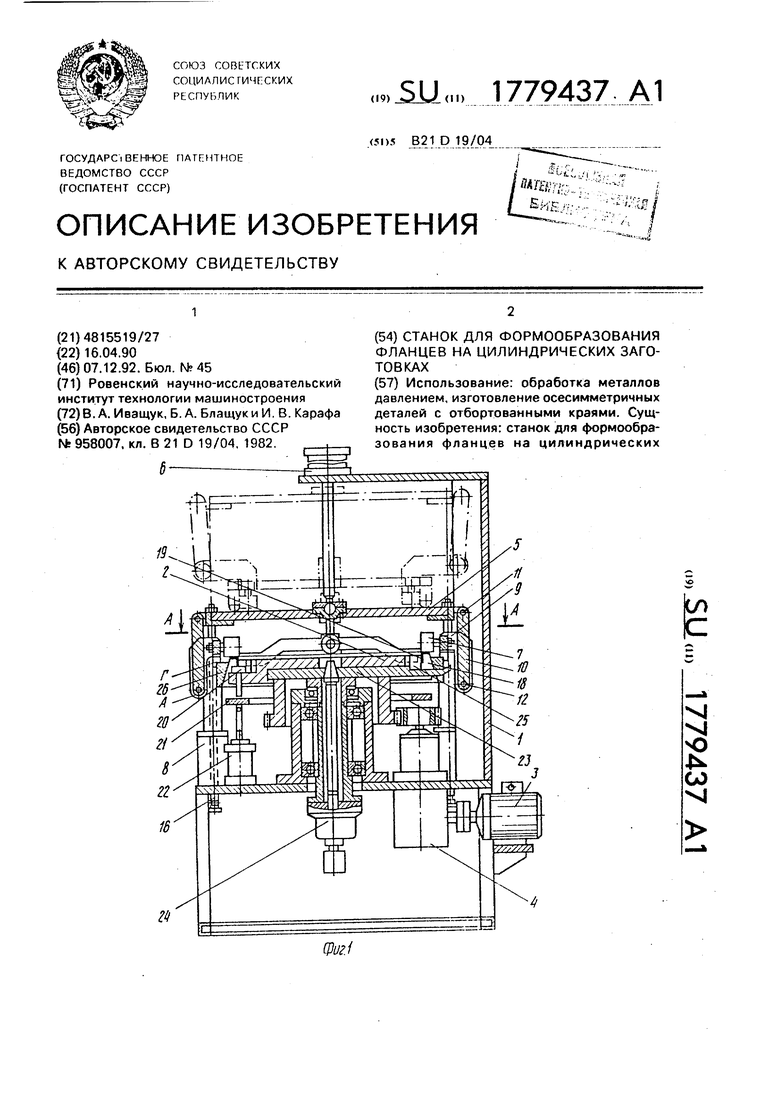

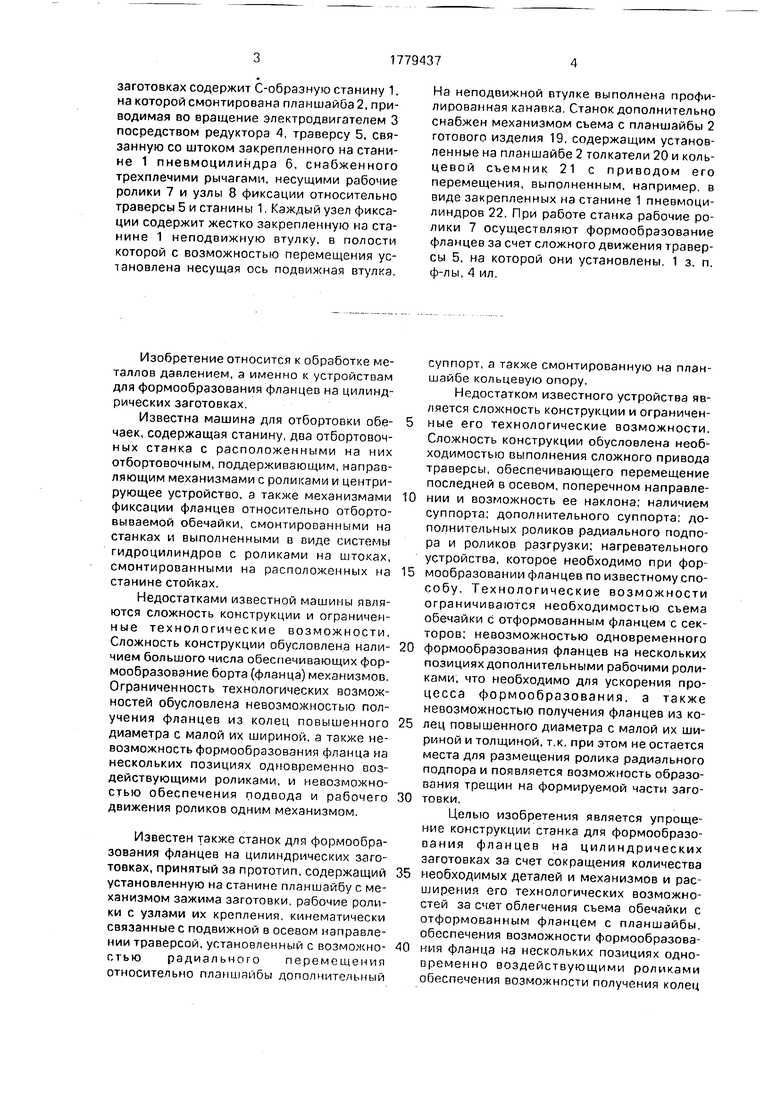

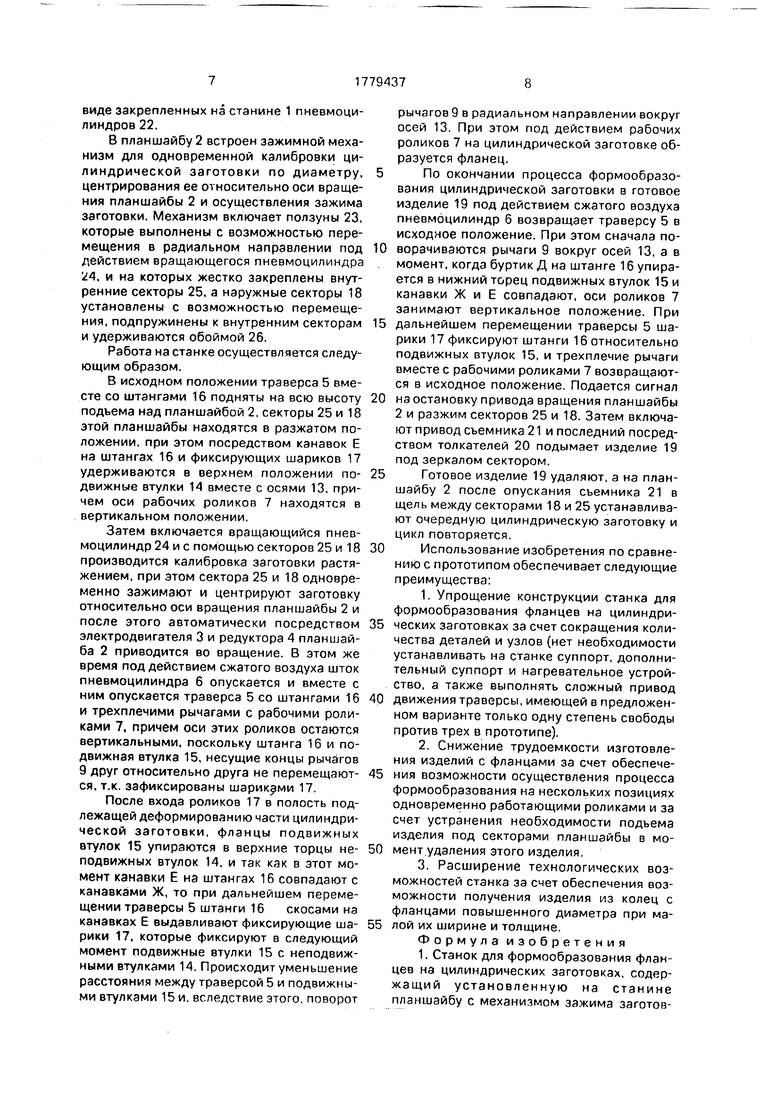

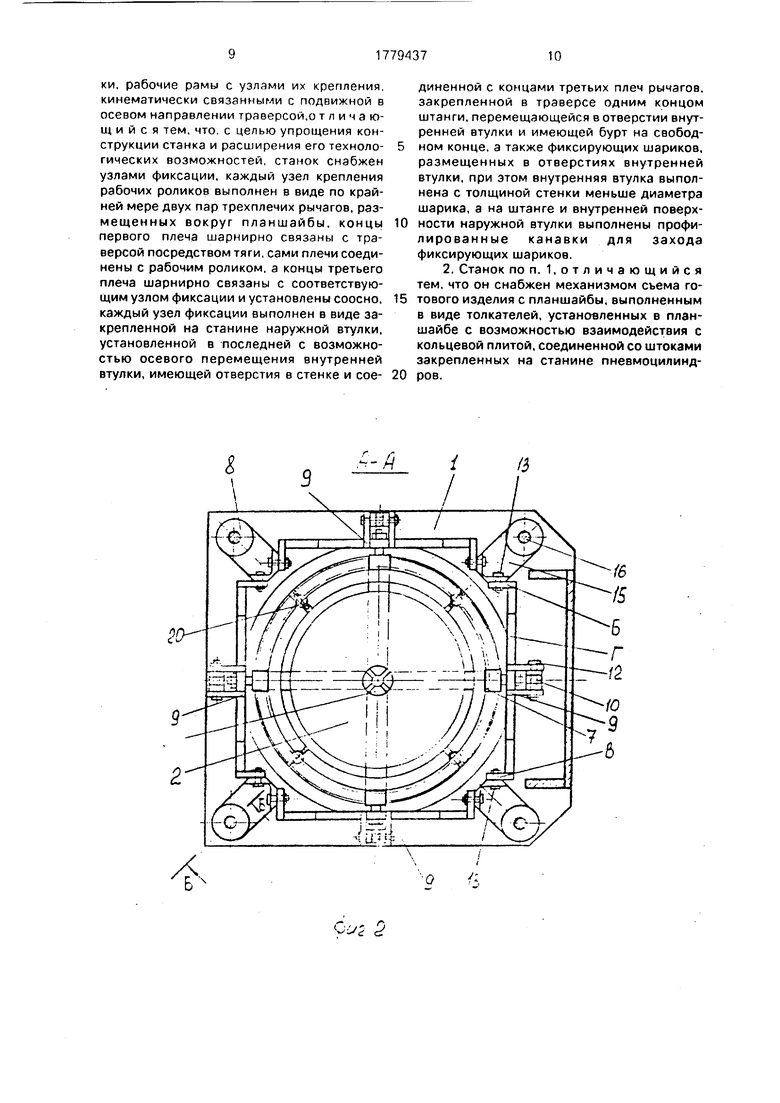

На фиг. 1 изображен станок для формообразования фланцев на цилиндрических заготовках в момент окончания процесса формообразования фланца, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2 (узел фиксации в цилиндрической заготовке); на фиг. 4 - то же, в момент транспортирования роликов на рабочую позицию или с рабочей позиции в исходное положение.

Станок для формообразования фланцев на цилиндрических заготовках содержит С- обрэзную станину 1, на которой смонтирована планшайба 2. приводимая во вращение электродвигателем 3 посредст- вом редуктора 4, траверсу 5, связанную со штоком закрепленного на станине 1 пнев- моцилиндра 6, снабженного трехплечими рычагами, несущими рабочие ролики 7 и узлы 8 фиксации относительно траверсы 5 и

станины 1. Траверсы 5 имеет возможность перемещения в осевом направлении, а количество трехплечих рычагов 9 должно быть не менее двух (по числу рабочих позиций). На фиг. 1 и 2 изображен станок с четырьмя рабочими позициями, каждый из которых одним концом А посредством тяги 10 и осей 11 и 12 шарнирно связан с траверсой 5, а другой конец рычага выполнен двухплечим, с плечами Б и В, каждое плечо которого шарнирно связано с одним из узлов фиксации 8 посредством осей 13. находящихся на одной линии, при этом плечи Б и В выполнены расположенными за пределами вращающейся планшайбы 2, а рабочий ролик 7 закреплен на соединяющей эти плечи части Г.

Каждый узел 8 фиксации содержит жестко закрепленную на станине 1 неподвижную втулку 14, в полости которой с возможностью перемещения установлена несущая ось 13 подвижная втулка 15с размещенной в полости последней с возможностью перемещения в осевом направлении жестко связанной с траверсой 5 штангой 16. Подвижная втулка 15 выполнена с отверстиями под фиксирующие шарики 17. причем тол щи на стенки этой втулки меньше диаметра этих шариков. Штанга 16 выполнена с буртиком Д на нижнем ее торце и кольцевой канавкой со скосами Е под выступающие за пределы стенок подвижной втулки 15 части фиксирующих шариков 17. причем расстояние от буртика Д до оси канавки Е равно расстоянию от нижнего торца подвижной втулки 15 до оси отверстий в стенках этой втулки под фиксирующие шарики. На неподвижной втулке 14 выполнена профилированная канавка Ж, причем расстояние от нижнего торца этой втулки до канавки должно быть таким, при котором оси 13 проходят через центр радиуса формирующих секций 8, установленных на верхней плоскости планшайбы 2, а расстояние от фланца подвижной втулки 15 до оси отверстий под фиксирующие шарики 17 должно быть равным расстоянию от верхнего торца неподвижной втулки 14 до канавки Ж.

Длина каждой штанги 16 должна быть такой, при которой в момент соприкосновения буртика Д этой штанги с нижним торцом подвижной втулки 15, трехплечие рычаги будут удерживать оси рабочих роликов 7 в вертикальном положении.

Станок для формообразование фланцев на цилиндрических заготовках дополнительно снабжен механизмом сьема с планшайбы 2 готового изделия 19, содержащим установленные на планшайбе 2 толкатели 20 и кольцевой съемник 21 с приводом его перемещения, выполненным, например, в

виде закрепленных на станине 1 пневмоци- линдров 22.

В планшайбу 2 встроен зажимной механизм для одновременной калибровки цилиндрической заготовки по диаметру, центрирования ее относительно оси вращения планшайбы 2 и осуществления зажима заготовки. Механизм включает ползуны 23, которые выполнены с возможностью перемещения в радиальном направлении под действием вращающегося пневмоцилиндра 24. и на которых жестко закреплены внутренние секторы 25. а наружные секторы 18 установлены с возможностью перемещения, подпружинены к внутренним секторам и удерживаются обоймой 26.

Работа на станке осуществляется следующим образом.

В исходном положении траверса 5 вместе со штангами 16 подняты на всю высоту подъема над планшайбой 2, секторы 25 и 18 этой планшайбы находятся в разжатом положении, при этом посредством канавок Е на штангах 16 и фиксирующих шариков 17 удерживаются в верхнем положении подвижные втулки 14 вместе с осями 13, причем оси рабочих роликов 7 находятся в вертикальном положении.

Затем включается вращающийся пнев- моцилиндр 24 и с помощью секторов 25 и 18 производится калибровка заготовки растяжением, при этом сектора 25 и 18 одновременно зажимают и центрируют заготовку относительно оси вращения планшайбы 2 и после этого автоматически посредством электродвигателя 3 и редуктора 4 планшайба 2 приводится во вращение. В этом же время под действием сжатого воздуха шток пневмоцилиндра 6 опускается и вместе с ним опускается траверса 5 со штангами 16 и трехплечими рычагами с рабочими роликами 7, причем оси этих роликов остаются вертикальными, поскольку штанга 16 и подвижная втулка 15, несущие концы рычагов 9 друг относительно друга не перемещаются, т.к. зафиксированы шариками 17.

После входа роликов 17 в полость подлежащей деформированию части цилиндрической заготовки, фланцы подвижных втулок 15 упираются в верхние торцы неподвижных втулок 14, и так как в этот момент канавки Е на штангах 16 совпадают с канавками Ж, то при дальнейшем перемещении траверсы 5 штанги 16 скосами на канавках Е выдавливают фиксирующие шарики 17. которые фиксируют в следующий момент подвижные втулки 15 с неподвижными втулками 14. Происходит уменьшение расстояния между траверсой 5 и подвижными втулками 15 и. вследствие этого, поворот

рычагов 9 в радиальном направлении вокруг осей 13. При этом под действием рабочих роликов 7 на цилиндрической заготовке образуется фланец.

По окончании процесса формообразования цилиндрической заготовки в готовое изделие 19 под действием сжатого воздуха пневмоцилиндр 6 возвращает траверсу 5 в исходное положение. При этом сначала по0 ворачиваются рычаги 9 вокруг осей 13, а в момент, когда буртик Д на штанге 16 упирается в нижний торец подвижных втулок 15 и канавки Ж и Е совпадают, оси роликов 7 занимают вертикальное положение. При

5 дальнейшем перемещении траверсы 5 шарики 17 фиксируют штанги 16 относительно подвижных втулок 15, и трехплечие рычаги вместе с рабочими роликами 7 возвращаются в исходное положение. Подается сигнал

0 на остановку привода вращения планшайбы 2 и разжим секторов 25 и 18. Затем включают привод съемника 21 и последний посредством толкателей 20 подымает изделие 19 под зеркалом сектором.

5Готовое изделие 19 удаляют, а на планшайбу 2 после опускания съемника 21 в щель между секторами 18 и 25 устанавливают очередную цилиндрическую заготовку и цикл повторяется.

0Использование изобретения по сравнению с прототипом обеспечивает следующие преимущества:

0 движения траверсы, имеющей в предложенном варианте только одну степень свободы против трех в прототипе).

Формула изобретения 1. Станок для формообразования фланцев на цилиндрических заготовках, содержащий установленную на станине планшайбу с механизмом зажима заготовки, рабочие рамы с узлами их крепления, кинематически связанными с подвижной в осевом направлении траверсой,о т л и ч а ю- щ и и с я тем, что. с целью упрощения конструкции станка и расширения его техноло- гических возможностей, станок снабжен узлами фиксации, каждый узел крепления рабочих роликов выполнен в виде по крайней мере двух пар трехплечих рычагов, размещенных вокруг планшайбы, концы первого плеча шарнирно связаны с траверсой посредством тяги, сами плечи соединены с рабочим роликом, а концы третьего плеча шарнирно связаны с соответствующим узлом фиксации и установлены соосно, каждый узел фиксации выполнен в виде закрепленной на станине наружной втулки, установленной в последней с возможностью осевого перемещения внутренней втулки, имеющей отверстия в стенке и сое-

5

диненной с концами третьих плеч рычагов, закрепленной в траверсе одним концом штанги, перемещающейся в отверстии внутренней втулки и имеющей бурт на свободном конце, а также фиксирующих шариков, размещенных в отверстиях внутренней втулки, при этом внутренняя втулка выполнена с толщиной стенки меньше диаметра шарика, а на штанге и внутренней поверхности наружной втулки выполнены профилированные канавки для захода фиксирующих шариков.

S-S,holecvyir.o

| Станок для формообразования фланцев на цилиндрических заготовках | 1979 |

|

SU958007A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1992-12-07—Публикация

1990-04-16—Подача