(5) СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОЙ СМЕСИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 2011 |

|

RU2478020C2 |

| Способ приготовления песчано-глинистой формовочной смеси | 1989 |

|

SU1733179A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА | 1993 |

|

RU2090527C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 2008 |

|

RU2476289C2 |

| Способ приготовления песчано-глинистой смеси для литейных форм и стержней | 1984 |

|

SU1219230A1 |

| Способ приготовления асбестоцементной смеси | 1977 |

|

SU876592A1 |

| Способ изготовления известково- КРЕМНЕзЕМиСТыХ издЕлий | 1979 |

|

SU808449A1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЛАГОСОДЕРЖАНИЯ ТРЕХКОМПОНЕНТНЫХ СМЕСЕЙ ИЗ ДОБЫВАЮЩИХ НЕФТЯНЫХ СКВАЖИН С ИСПОЛЬЗОВАНИЕМ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ И ЭЛЕКТРОПРОВОДИМОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2397482C1 |

| Способ получения стандартных образцов для поверки анализаторов состава зерна | 1990 |

|

SU1733386A1 |

| Способ регулирования процессапЕРЕМЕшиВАНия СыпучиХ МАТЕРиАлОВ | 1979 |

|

SU812331A1 |

1

Изобретение относится к измерительной технике и может быть применено в производствах, использующих процессы перемешивания и увлажнения сыпучих материалов в аппаратах периодическогодействия.

Известен способ приготовления формовочной смеси, включающий ее перемешивание с отбором проб для последующего анализа их дисперсионно- 0 го состава, причем длительность процесса смешения определяют по времени , за которое коэффициент неоднородности смеси принимает заданное значение Cl .15

Недостатком данного способа является невозможность его использования для автоматического контроля качества смешения и определения опти- 20 мальной длительности в процессе смешения в ходе технологического процесса, так как время получения и обработки информации во много раз боль-,,

ше, чем длительность технологического процесса.

Наиболее близким к предлагаемому является способ приготовления формовочной смеси, включающий перемешивание в бегунах с непрерывным отбором и анализом проб. При этом непрерывно определяют электропроводимость смеси, а перемешивание прекращают при достижении смесью максимального значения электропроводимости 2 3-i

Недостатком данного способа является неоднозначная связь электропроводимости смеси со степенью ее неоднородности, что снижает точность определения времени перемешивания смеси и, как следствие, ее качество.

Целью изобретения является повышение качества смеси.

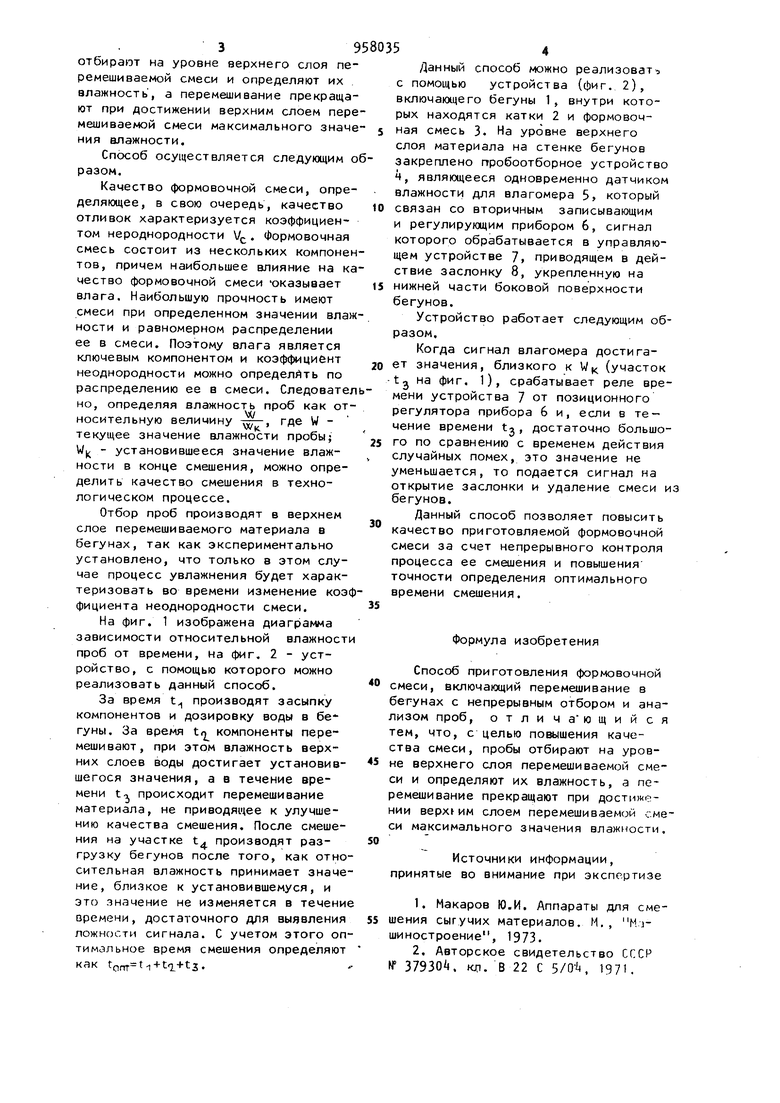

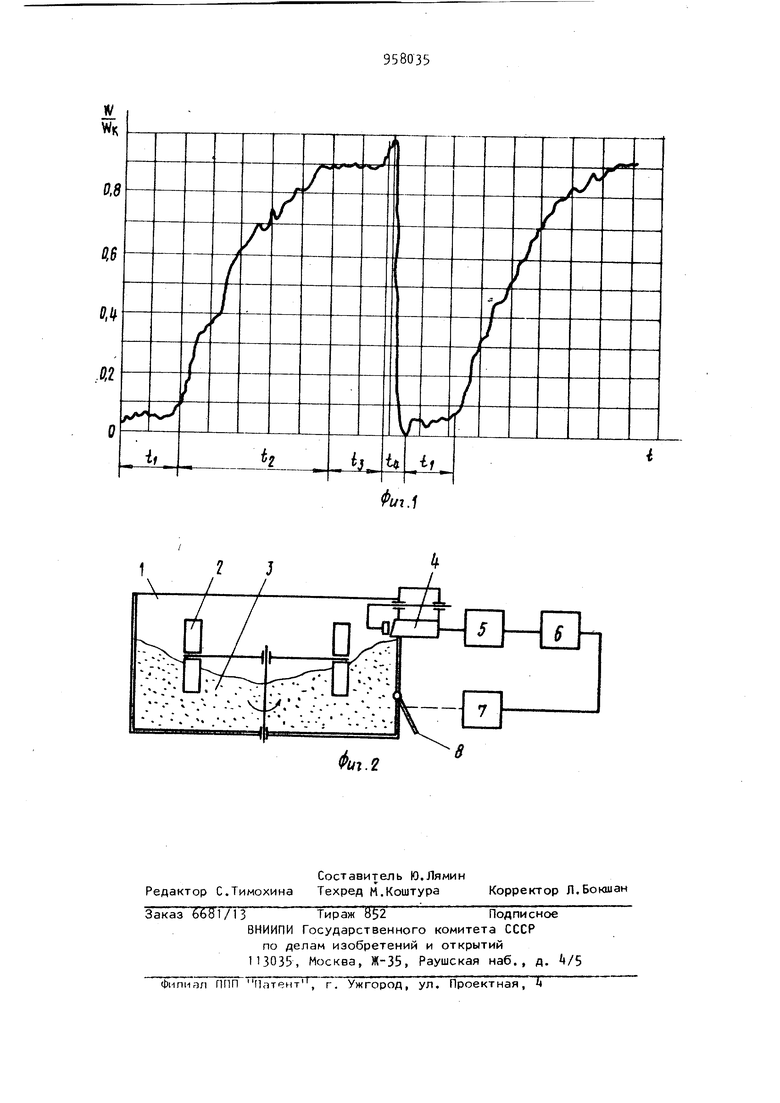

Поставленная цель достигается тем, что согласно способу приготовления формовочной смеси, включающему паре1мешивание в бегунах с непрерывным отбором и анализом проб, последние 3 отбирают на уровне верхнего слоя пе ремешиваемой смеси и определяют их влажность, а перемешивание прекраща ют при достижении верхним слоем пер мешиваемой смеси максимального знач ния влажности. Способ осуществляется следующим разом. Качество формовочной смеси, опре деляющее, в свою очередь, качество отливок характеризуется коэффициентом нероднородности V. Формовочная смесь состоит из нескольких компоне тов, причем наибольшее апияние на к чество формовочной смеси оказывает влага. Наибольшую прочность имеют смеси при определенном значении вла ности и равномерном распределении ее в смеси. Поэтому влага является ключевым компонентом и коэффициент неоднородности можно определить по распределению ее в смеси. Следовате /, определяя влажность проб как от но носительную величину -(, где W текущее значение влажности пробы; W - установившееся значение влажности в конце смешения, можно определить качество смешения в технологическом процессе. Отбор проб производят в верхнем слое перемешиваемого материала в бегунах, так как экспериментально установлено, что только в этом случае процесс увлажнения будет характеризовать во времени изменение коэ фициента неоднородности смеси. На фиг, 1 изображена диаграмма зависимости относительной влажност проб от времени, На фиг, 2 - устройство, с помощью которого можно реализовать данный способ. За время t производят засыпку компонентов и дозировку воды в бе Гуны. За время tn компоненты перемешивают, при этом влажность верхних слоев воды достигает установившегося значения, а в течение времени ti происходит перемешивание материала, не приводящее к улучшению качества смешения. После смешения на участке t производят разгрузку бегунов после того, как отно сительная влажность принимает значе ние, близкое к установившемуся, и это значение не изменяется в течени времени, достаточного для выявления ложности сигнала. С учетом этого оп тимальное время смешения определяют как torTT t-i+t +t3. Данный способ можно реализовать с помощью устройства (фиг. 2), включающего бегуны 1, внутри которых находятся катки 2 и формовочная смесь 3. На уровне верхнего слоя материала на стенке бегунов закреплено гтробоотборное устройство ч, являющееся одновременно датчиком влажности для влагомера 5 который связан со вторичным записывающим и регулирующим прибором 6, сигнал которого обрабатывается в управляющем устройстве 7, приводящем в действие заслонку 8, укрепленную на нижней части боковой поверхности бегунов. Устройство работает следующим образом. Когда сигнал влагомера достигает значения, близкого к W| (участок tа на фиг, 1), срабатывает реле времени устройства 7 от позиционного регулятора прибора 6 и, если в те-чение времени tj, достаточно большого по сравнению с временем действия случайных помех, это значение не уменьшается, тс подается сигнал на открытие заслонки и удаление смеси из бегунов. Данный способ позволяет повысить качество приготовляемой формовочной смеси за счет непрерывного контроля процесса ее смешения и повышения точности определения оптимального времени смешения. Формула изобретения Способ приготовления формовочной смеси, включающий перемешивание в бегунах с непрерывным отбором и анализом проб, отличающийся тем, что, с целью повышения качества смеси, пробы отбирают на уровне верхнего слоя перемешиваемой смеси и определяют их влажность, а перемешивание прекращают при достижении aepxfим слоем перемешиваемой смеси максимального значения влажности. Источники информации, принятые во внимание при экспертизе 1,Макаров Ю„И, Аппараты для смешения сыгучих материалов. М,, Машиностроение, 1973. 2,Авторское свидетельство СССР № З7930. Ю1. В 22 С , 1971.

Авторы

Даты

1982-09-15—Публикация

1980-05-30—Подача