изобретение относится к огнеупорной промыишенности, а именно к соста вам электроизоляционных масс, исполь зуемых для заделки нагревателей быто вых электроприборов. Известны электроизоляционные массы на основе окиси магния Ц. Недостатком указанных масс являет ся высокая гигрокопичность, в резуль тате чего масса не влагострйка. Наиболее близкой к предлагаемой является электроизоляционная масса 2 включающая окись алюминия 39,4-71,4; алюмохромфосфатное связующее 14-17 и воду 4-5. Данная масса обладает недостаточной плотностью и клагостойкостью.Пористость изделия остается высокой, так как окись алюминия представляет собой пористые сфералиты диаметром 100-150 мкм. Применение электроплавленной окиси алюминия, не имеющей пор в самих зернах, также не дает желаемых результатов, так как при прессовании между отдельными зернами остаются поры, которые связаны с наружной по.верхностью изделия. Цель изобретения - создание элект роизоляционной массы, обладающей более высокой влагостойкостью и механической прочностью Поставленная цель достигается тем, что электроизоляционная масса, .включающая алюмохромфосфатное связующее, электроплавленную окись гшюминия и воду, дополнительно содержит тальк при следующем соотношении ингредиентов, вес.%: Алюмохромфосфатное связующее2-10 Электроплавленная окись алюминия55-80 10-30 Остальное Применение талька, обладающего высокими электроизоляционными свойствами и поставляющегося партиями с преобладающим размером зерна менее 5 микрон, позволяет получить более плотнуй) массу, так как зерна талька заполняют пустоты между зернами. Кроме того, коэффициент трения между частицами талька и алюминия значитель но меньше, чем между частицами окиси алюминия, что также способствует получению более плотной массы. Изготавливают известным способом три партии электроконфорок с предпагаемой электроизоляционной массой, которые испытывают.

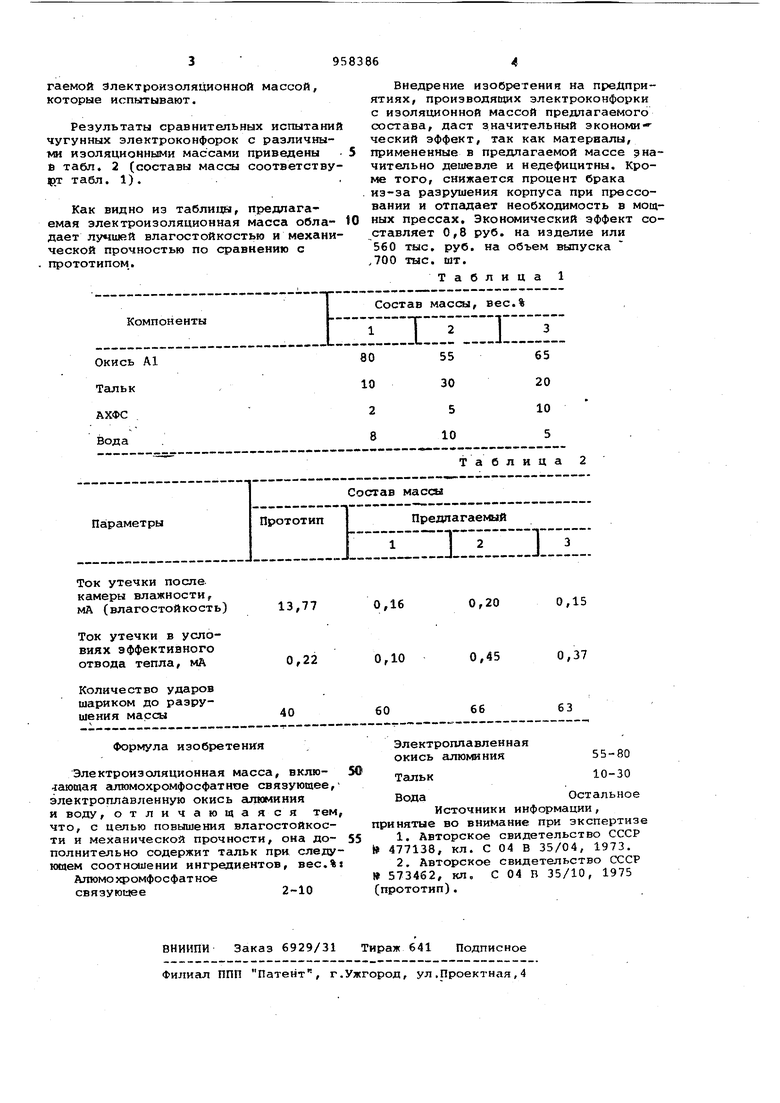

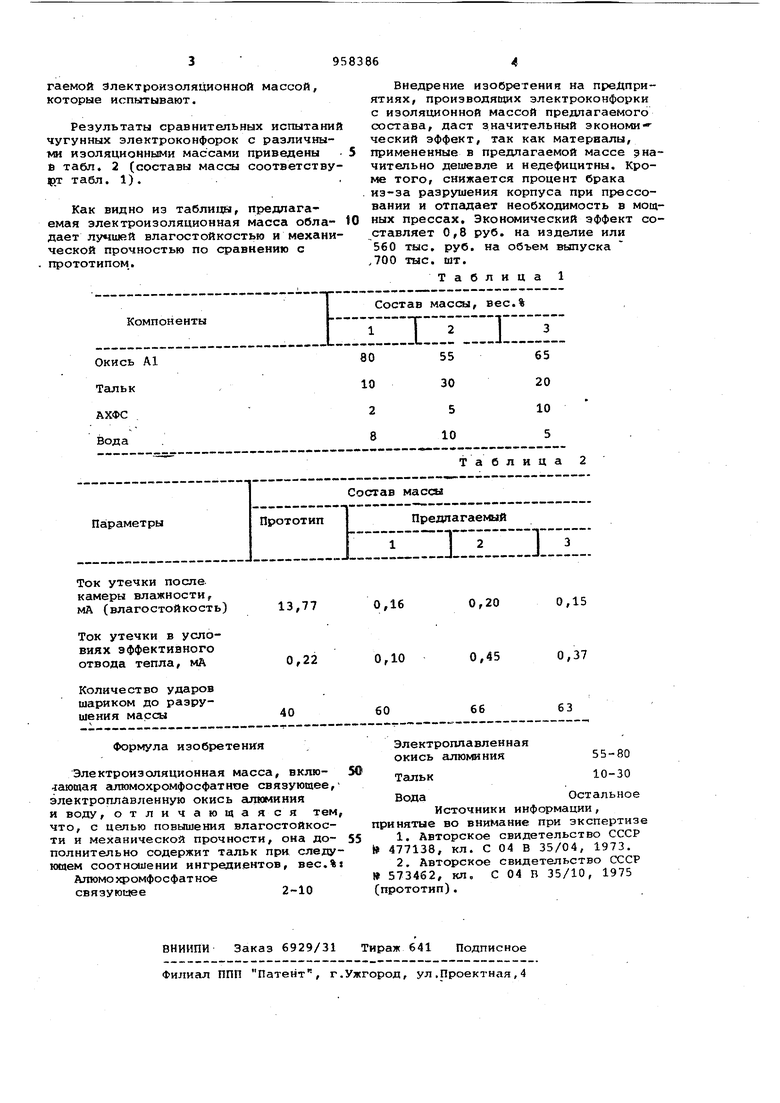

Результаты сравнительных испытаний чугунных электроконфорок с различными изоляционными массами приведены в табл. 2 (составы массы соответству|)т табл. 1).

Как видно из таблида, предлагаемая электроизоляционная масса обладает лучшей влагостойкостью и механической прочностью по сравнению с прототипом..

Компоненты

Окись А1 Тальк АХФС Вода

Внедрение изобретения на предприятиях, производящих электроконфорки с изоляционной массой предлагаемого состава, даст значительный экономи-ческий эффект, так как материалы, примененные в предлагаемой массе эна чительно дешевле и недефицитны. Кроме того, снижается процент брака из-за разрушения корпуса при прессовании и отпадает необходимость в мощных прессах. Экономический эффект составляет 0,8 руб. на изделие или 560 тыс. руб. на объем выпуска .700 тыс. шт.

Таблица 1

Состав массы, вес.%

rizi

65

20

10

5

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционная масса для заделки нагревательных элементов | 1988 |

|

SU1655952A1 |

| СУСПЕНЗИЯ ДЛЯ ОБРАЗОВАНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ | 1973 |

|

SU392566A1 |

| Керамическая масса для изготовления электронагревательных установочных изделий и способ ее приготовления | 1981 |

|

SU996388A1 |

| Сырьевая смесь для производства легкого жаростойкого бетона | 1980 |

|

SU912710A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2280016C2 |

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2152370C2 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| Способ изготовления плоского электронагревателя | 1986 |

|

SU1450141A1 |

| Композиционная холоднотвердеющая масса | 1983 |

|

SU1133246A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU897752A1 |

Авторы

Даты

1982-09-15—Публикация

1980-09-04—Подача