со оо

4 О5 Изобретение относится к огнеупор ным материалам и может быть использ вано в качестве защитной футеровки металлических поверхностей жаровой стенки топочных устройств, в частно ти камеры нейтрализации (сгорания) в передвижных установках огневого термического обезвреживания жидких и газообразных промьшшенных отходов Известна высокоогнеупррная холод нотвердеющая набивная масса felj, включающая следующие компоненты, мае.%: Электрокорунд белый фракции 0,8 - 1 мм 41-47 фракции 0,03 - 0,05 мм 32-37 Гидрат окиси алюминия . , с удельной поверхностью 2000 - Ю Ортофосфорная кислота 60%-ная . 6 - 18 Данная набивная масса может быть использована в качестве теплозащитной футеровки металлических поверхностей топочных устройств. . Однако эта масса обладает низкой адгезией к стали, составляющей 20 - 35 кгс/см. Это существенно снижает технологичность массы, что связано, в частности, с необходимостью предварительной ошиповки защищаемой металлической поверхности и значительным усложнением технологии нанесения защитной футеровки. Наиболее близким к изобретению техническим решением по технической сути и достигаемому эффекту является холоднотвердеющая набивная масса 2 следующего состава, мае.%: Электрокорунд фрактдаи 0,8 - 1 мм . фракции 0,16-0,2 мм 30-36 Алюмохромфосфатное связующее8-9 Окись алюминия дисперсностью 3-6 мкм 23-35 Известная набивная масса характеризуется короткими сроками схватывания при естественном твердении, высо кой термостойкостью и механической прочностью изделий при повьшенных температурах, адгезия её к стали составляет 45 - 50 кгм/см. Однако известная масса характеризуется невысокой величиной адгезии, которая не позволяет существенно повысить технологичность массы при использовании ее в качестве теплоизоля ции камер сгорания передвижных агрегатов огневого термического обезвреживания промьшшенных отходов. Недостаточная адгезия массы к металлу приводит к отрыву ее от корпуса в процессе эксплуатации. Цель изобретения - повьшение адгезии к металлам. Поставленная цель достигается тем, что композиционная холоднотверденлцая масса, включающая электроплавленый корунд фракций 0,12 -0,20 мм и 0,8 - 1,0 мм, алюмохромфосфаТное связующее и добавку, дополнительно содержит ортофосфорнута кислоту, а в качестве добавки - диоксид циркония фракции 40 мкм при следующем соотношении компонентов, мас.%: Электроплавленый корунд фракции 0,12 - 0,20 мм 13 - 34 фракции 0,8 - 1,0 мм 25-29 Алюмохромфосфатное связующее9-10 Ортофосфорная кислота 5-8 Диоксид циркония фракции 40 мкм 25 - 42 Технология приготовления предлагаемой массы заключается в следующем. Предварительно смешанные фракции корунда затворяют алюмохромфосфатной .связкой и ортофосфорной кислотой, после чего смесь тщательно перемешивают до равномерного увлажнения зерен корунда и добавляют по частям . порошок двуокиси циркония (при тщательном перемешивании после каждого введения порции двуокиси циркония) до получения однородной массы. Количество фосфатньгх связующих (алюмохромфосфатного связующего и ортофосфорной кислоты) зависит от требуемой консистенции при последующем использовании массы. В частности, при использовании массы в качестве трамбовочной для футеровки внутренних металлических поверхностей теплотехнических агрегатов, количество фосфатных связующих составляет, мас.%: алюмохромфосфатное связующее 10, Ортофосфорная кислота 5. Содержание двуокиси циркония в гаихте увеличивает адгезию массы к металлическому корпусу топочного устройства, причем содержание ее в шихте менее 25 мае. % еще не приводит -к существенному увеличению адгезии, а увеличение двуокиси циркония

31

в шихте сверх 42 мас.% уже не дает существенного увеличения адгезии.

Наличие в шихте ортофосфорной кислоты в пределах 5-8 мас.%, также обеспечивает увеличение адгезии к металлической поверхности топочной камеры. Содержание ортофосфорной кислоты в шихте менее 5 мас.% еще не приводит к существенному увеличению адгезии, а содержание ее в шихте в количестве более 8 мас.% уже не дает сзга1ественного увеличения адгезии.

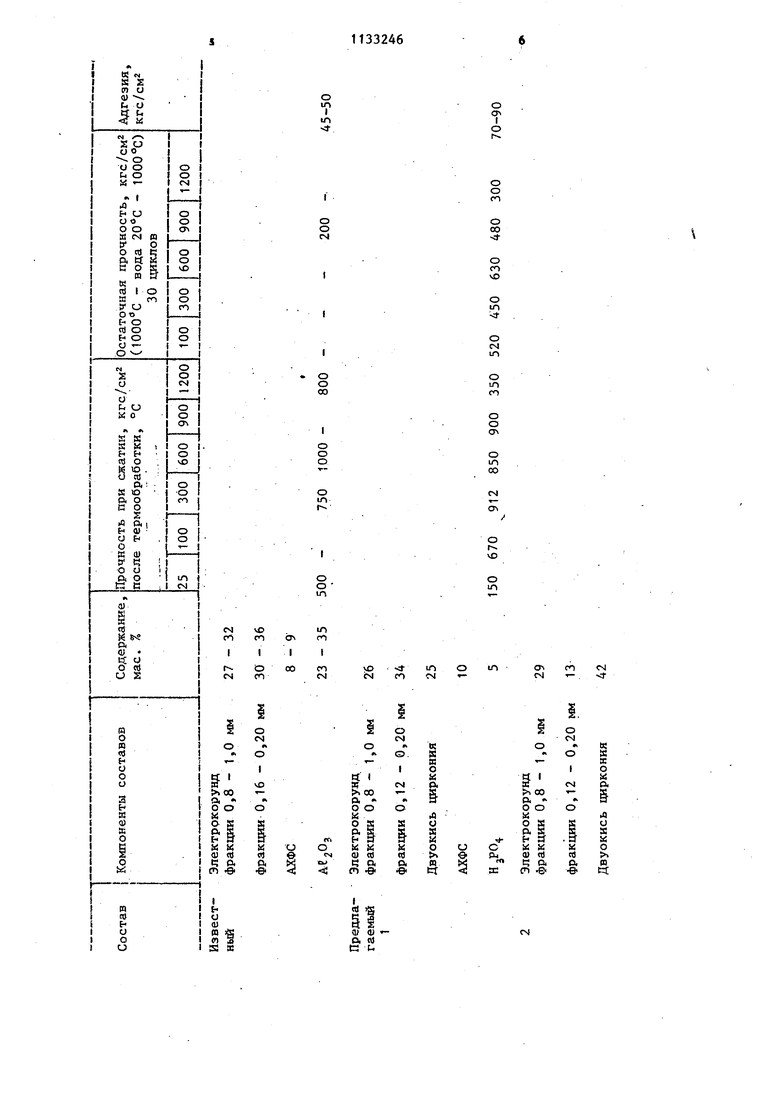

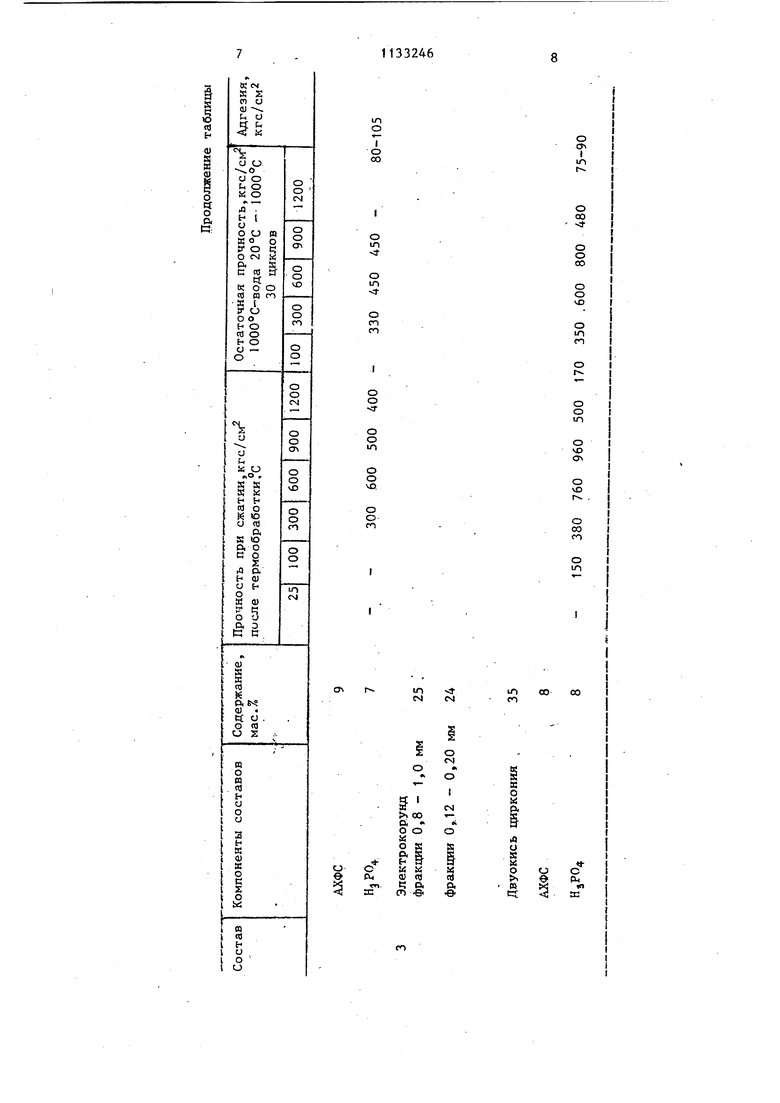

Сравнительные физко-механические , характеристики предлагаемого и из.вестного материалов приведены в таблице .

Величину адгезии к металлу определяют штифтовым способом, ошибка измерения которого не превышает 5%. Как следует из приведенных данных, при достаточно высоких термомеханических характеристиках адгезия пред2464

лагаемой массы к металлу значительно вьше, чем у известной (в 1,5-2,1 раза) . Повьшенная адгезия предлагаемой композиционной холоднотвердеющей

массы к металлу позволяет исключить внутреннюю опшповку камер топочных устройств и способствует увеличению межремонтного периода эксплуатации оборудования. Предлагаемый состав

массы может быть использован в топочных устройствах, рабочая температура в которых составляет 1500 - .

I Исключение металлических пгапов, привариваемых к внутренней поверхности стенки топочной камеры и являющихся мостиками теплопередачи, позволяет существенно снизить потери тепла через стенки топочной камеры и за счет этого значительно повысить экономичность топочных устройств и надежность их работы, упрос;тить конструкцию, снизитьметаллоемкость.

о in

ю

о c

о

Г-

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная бетонная смесь | 1973 |

|

SU461077A1 |

| Огнеупорная масса | 1985 |

|

SU1339109A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2022 |

|

RU2802219C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2132312C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ФУТЕРОВКИ ЖЕЛОБОВ ДОМЕННЫХ ПЕЧЕЙ | 2004 |

|

RU2267472C2 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 2003 |

|

RU2256631C1 |

| Огнеупорная набивная масса | 1984 |

|

SU1191441A1 |

| ЖАРОПРОЧНЫЙ БЕТОН ДЛЯ ФУТЕРОВКИ КОВШЕЙ РАФИНИРОВАНИЯ КРЕМНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ НА ЕГО ОСНОВЕ | 2003 |

|

RU2248337C2 |

| Набивная огнеупорная масса | 1979 |

|

SU773029A1 |

| Огнеупорная масса набивная | 1978 |

|

SU726064A1 |

КОМПОЗИЦИОННАЯ ХОЛОДНОТВЕРДЕЮЩАЯ МАССА, включающая электроплавленый корунд фракций 0,12 - 0,20 мм и 0,8 - 1,0 Мм, алюмохромфосфатное связующее и добавку, отличаю-. ,щ а я с я тем, что, с целью повышения адгезии к металлам, она дополнительно содержит ортофосфорную кис-, лоту, а в качестве добавки - диоксид циркония фракции 40 мкм при следующем соотношении компонентов, мас.%: Электроплавленый корунд фракции 0,12 - 0,20 мм фракции 0,8 - 1,0 мм 25-29 Алюмохромфосфатное связующее9-10 . Ортофосфорная кислота 5-8 Диоксид циркония фракции 40 мкм25-42 (П

о о

см

О

о

00

о о о

о

1П

о о ш

1Л

СП

ем

о

00

st

о

1Л

го

о о

O

О Ю

00

см сг

о

1Л

см

eyv го

1Л о

. 3см

го

см «о м

см

ю

п)

t0)

u

a

№

о

СУ

ю г

о

00

о о 00

о о

iJ3

о ш го

о о

1Л

о

VO CTv

о о г

о

00

со

t

lA

00

00

го

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Красное стекло | 1980 |

|

SU893916A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 1461077, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-01-07—Публикация

1983-06-24—Подача