(54) РАСТВОР ДЛЯ ФОРМОВАНИЯ ПОЛИАКРИЛОНИТРИЛЬНОГО ВОЛОКНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для формования вискозного волокна | 1981 |

|

SU958438A1 |

| Способ получения раствора для формования волокон и пленок | 1981 |

|

SU1002419A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНОГО ВОЛОКНА | 1992 |

|

RU2017865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННОГО ВОЛОКНА | 2000 |

|

RU2194809C2 |

| Способ получения полиакрилонитрильного волокна | 1974 |

|

SU517667A1 |

| Способ получения ионообменного полиакрилонитрильного волокна | 1983 |

|

SU1512984A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА | 1996 |

|

RU2130516C1 |

| Способ получения раствора для формования волокна | 1981 |

|

SU1006554A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ И ЖГУТОВ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ВОЛОКОН | 1996 |

|

RU2122607C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА СОПОЛИМЕРА НА ОСНОВЕ АКРИЛОНИТРИЛА В N-МЕТИЛМОРФОЛИН-N-ОКСИДЕ | 2013 |

|

RU2541473C2 |

Изобретение относится к получени, модифицированных полиакрилойитрильных (ПАН) волокон, в частности к волокнам, обладающим свойствами сорбентов. .

Актуальной задачей сегодняшнего дня является охрана окружающей среды. Среди комплекса вопросов охраны природы существенная роль отводится, . например, очистке водоемов от разливов нефти и нефтепродуктов.-Решить указанную проблему мЬжно путем создания высокоэффективных волокнистых сорбентов, в частности на основе ПАН-ВОЛОКОН. Важным преимуществом ПАН-ВОЛОКОН является высокая устойчи-. EfocTb к морской воде и светопогоде. .

Известен раствор для формования полиакрилонитрильного волокна.; следующего состава, ,мас;%

Полнакрилонитрил или его

сополимеры

9-, 9-13

Жидкие или

хлорированные

0,33-13

парафины

Неорганический

Остальное

растворитель

Модифицирующую добавку, дисперги емую в растворе ПАН, после формованйя удаляют путем растворения в орга ническом растворителе. Получаемое пористое волокно сорбирует 280- .

5 350% солярового масла, которое можно считать моделью нефти t1.

Однако указанный раствор не обеспечивает получение волокон с более высокими сорбционными свойствами.

Q Наиболее близким к изобретению является раствор для формобания полиакрилонитрильного волокна, содержащий полимер, модифицирующую добавку с высоким содержанием углерода, поверхностно-активное вещество и амидный

5 растворитель .2.

В качестве такого модификатора используют сажу. Дисперсию готовят в присутствии noEfepxHocTHo-активного

20 вещества (ПАВ) и амидного растворителя. Соотношение компонентов в растворе составляет, мас.%:

Полиакрйлонитрил 6,60-15,68 Сополимер акрило25нитрила2,40-7,20

Сажа0,54-6,40

ПАВ0,03-1,92

Амидный растворитель Остальное

30

до 100%

.Волокна, формируемые из указанного раствора, сорбируют 200-240.% солярового масла.

Данный раствор также не обеспечивает получение волокон с высокими сорбционными свойствами.

Цель изобретения -.повышение сорбцирнной способности волокон к нефтепродуктам.

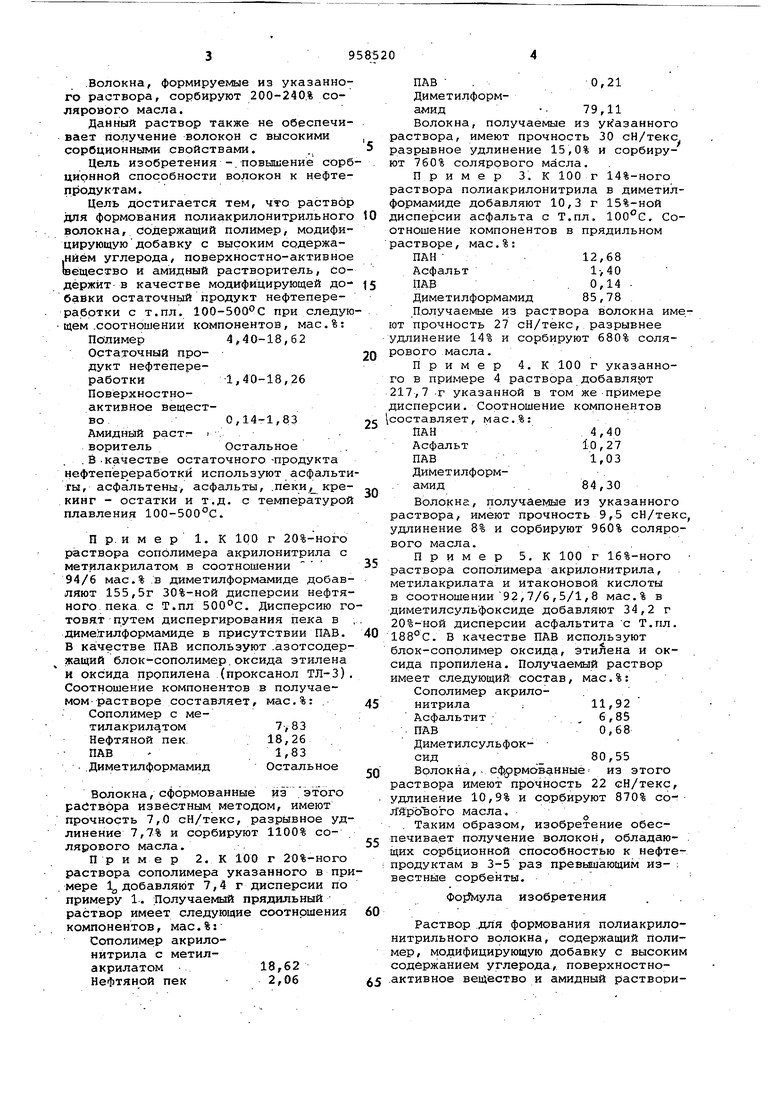

Цель достигается тем, что раствор для формования полиакрилонитрильного волокна, содержащий полимер, модифицирующую добавку с высоким содержанйём углерода, поверхностно-активное ёщесхво и амйдный растворитель, содержит в качестве модифицирующей добавки остаточный продукт нефтепереработки с т.пл. ЮО-БОО С при следующем .соотношении компонентов, мас.%: Полимер 4,40-18,62 Остаточный продукт нефтепереработки 1,40-18,26 Поверхностноактивное вещество0,14-1,83 Амйдный раст- i . воритель Остальное .В.качестве остаточного-продукта нефтепер еработкй используют асфальтиты, асфальтены, асфальты, .пеки, крекинг - остатки и т.д. с температурой плавления 100-500°С.

П р. и м е р 1. К 100 г 20%-ного раствора сополимера акрилонитрила с метилакрилатом в соотношении 94/6 мас.% .в диметилформамиде добавляют 155,5г 30%-ной дисперсии нефтяного пека с Т.пл 500°С. Дисперсию готовят путем диспергирования пека в , диметилформамиде в присутствии ПАВ. В ка честве ПАВ используют .азотсодержащий блок-сополимер.оксида этилена и оксида пропилена (проксанол ТЛ-3), Соотношение компонентов в получаемом- растворе составляет, мас.%: Сополимер с метилакрилатом7,83 Нефтянойпек 18,26 ПАВ 1,83 . .Диметилформамид Остальное

Волокна, сформованные из этого раствора известным методом, имеют прочность 7,0 сН/текс, разрывное удлинение 7,7% и сорбируют 1100% солярового масла.

Пример 2. К 100 г 20%-ного раствора сополимера указанного в прмере 1д добавляют 7,4 г дисперсии по примеру 1. Получаемый прядильный раствор имеет следующие соотношения компонентов, мас.%; Сополимер акрилонитрила с метилакрилатом - 18,62 Нефтяной пек 2,06

ПАВ .0,21

Диметилформамид. 79,11 Волокна, получаемые из указанного раствора, имеют прочность 30 сН/текс разрывное удлинение 15,0% и сорбируют 760% солярового масла.

П р и м е р 3. к 100 г 14%-ного раствора полиакрилонитрила в диметилформамиде добавляют 10,3 г 15%-ной 0 дисперсии асфальта с Т.пл. . Соотношение компонентов в прядильном растворе, мае.%:

ПАН 12,68

Асфальт1-, 40

5 ПАВ. 0,14 Диметилформамид 85,78 Получаемые из раствора волокна имеют прочность 27 сН/текс, разрывнее удлинение 14% и сорбируют 680% соляQ рового масла.

Пример 4.К 100 г указанного в примере 4 раствора добавляют 217,7 -г указанной в том же-примере дисперсии. Соотношение компонентов C составляет, мас.%:

ПАН4,40

Асфальт10,27

ПАВ 1,03

Диметилформамид . 84,30

ВОЛОКНЕ, получаемые из указанного раствора, имеют прочность 9,5 сН/текс, удлинение 8% и сорбируют 960% солярового масла.. .

Пример 5. К 100 г 16%-ного

раствора сополимера акрилонитрила, метилакрилата и итаконовой кислоты в соотношении92,7/6,5/1,8 мас.% в диметилсульфоксиде добавляют 34,2 г 20%-ной дисперсии асфальтита с Т.пл. 0 iggoc, В качестве ПАВ используют

блок-сополимер оксида, эти.лена и оксида пропилена. Получаемый раствор имеет следующий состав, мае.%:

Сополимер акрило5 нитрила ; 11,92 Асфальтит6,85

ПАВ 0,68

Диметилсульфок- сид80,55

Q Волокна, - сф,ррмаванные из этого раствора имеют прочность 22 сН/текс,

-удлинение 10,9% и сорбируют 870% солЯрЬвого масла.

. Таким образом, изобретение обес5 печива.ет получение волокон, обладаю- . щих сорбционной способностью к нефтепродуктам в 3-5 раз п.ревьЕцающим из- ; вестные сорбенты.

изобретения

Раство.р .для формования полиакрилонитрильного волокна, содержащий полимер, модифицирующую добавку с высоким содержанием углерода, поверхностно 5 .активное вещество и амйдный растворитель, отличающийся тем, что, с целью повьошения сорбционной : способности к нефтепродуктам, в качестве модифицирующей добавки он содержит остаточный продукт нефтепереработки с температурой плавления 100-500 С при следующем соотношении компонентов,мае.%: Полимер4,40-18,62 Остаточный продукт нефтепереработки1,40-18,26 9.58520 : при кл 0 кл тип 6 Поверхностно-активное вещество0,14-1,83 Амидный растворитель Остальное Источники информации, нятые во внимание при экспертизе 1.Заявка Японии 54-43618, 42 D 24, опублик. 1979. 2.Патент США 4107129, 260-40, опублик. 1979 (прото) .

Авторы

Даты

1982-09-15—Публикация

1981-02-26—Подача