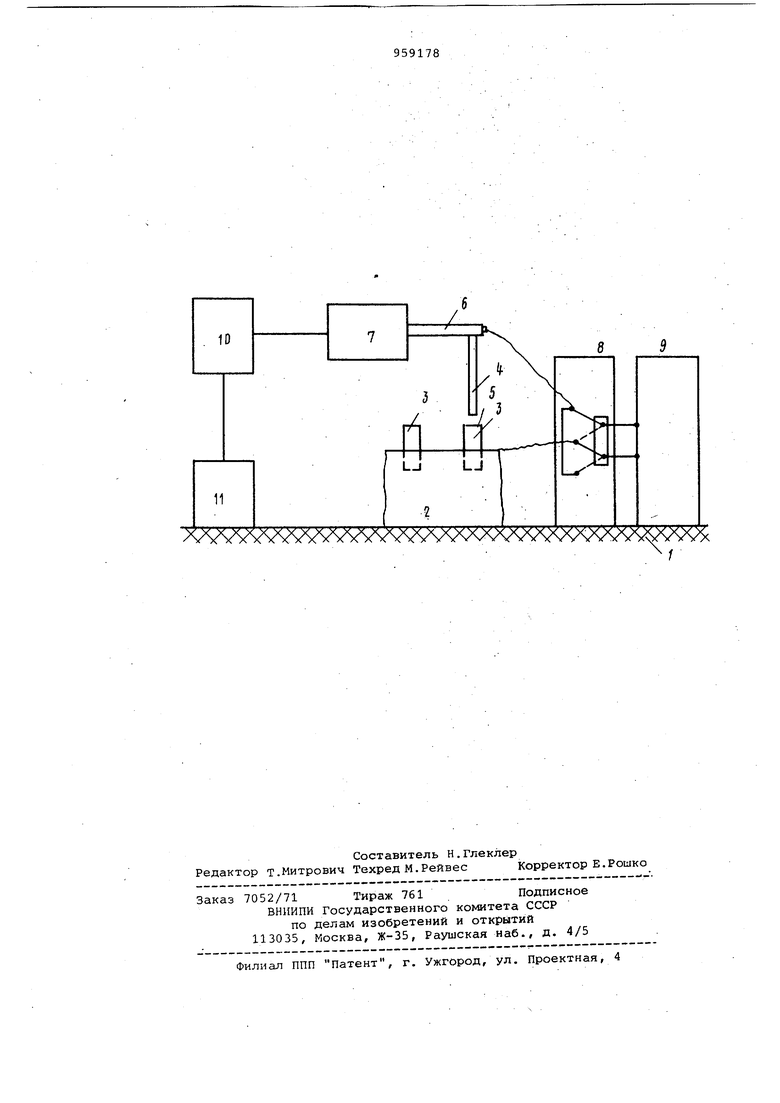

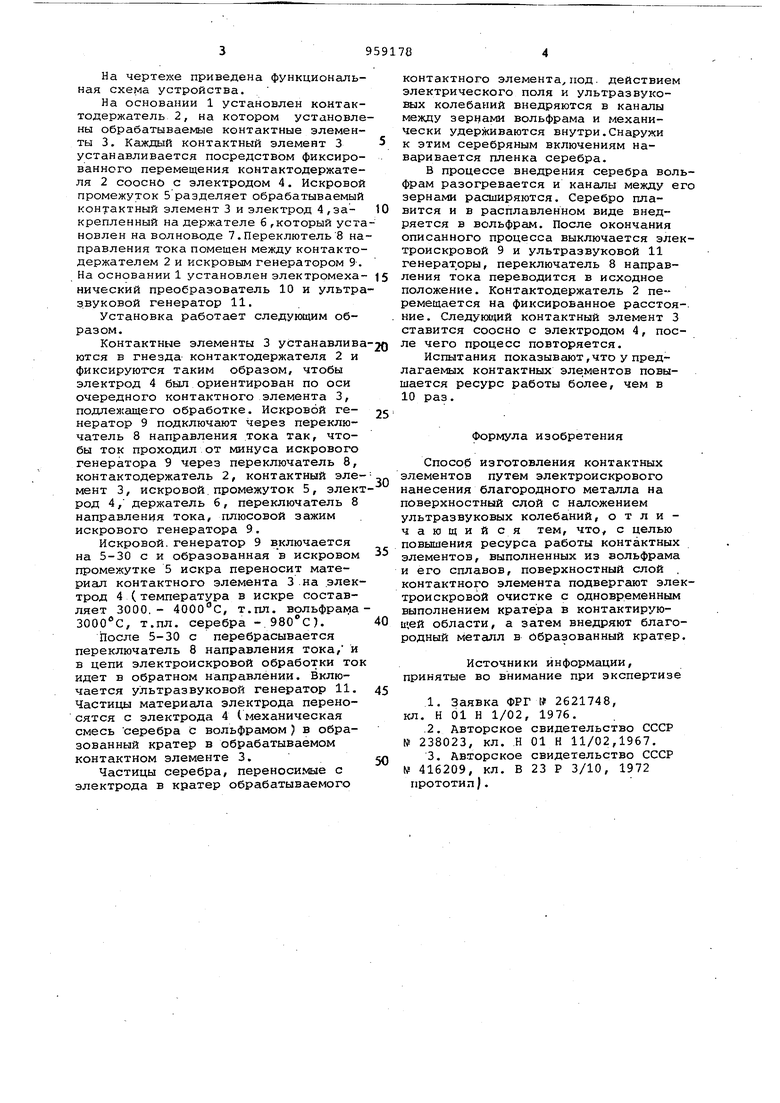

Изобретение относится к электротехнике и может быть использовано д изготовления контактных элементов, работающих при больших ударных нагрузках. . Известен способ изготовления кон тактных элементов, основанный на пр варивании (в холодном или горячем состоянии) к основанию контакта из неблагородного металла накладки из благородного металла ll. Так как при сваривании металлов остается окисная пленка, механическая прочность такого соединения ср нительно невысока и ресурс работы контактных элементов невелик. Известен способ н&несения слоя благородного металла на рабочую по верхность контакта путем обработки рабочей поверхности трением 2. Недостатком этого способа является мёшая механическая прочность сцепления наносимого благородного Металла с металлом контакта,поскольку втирание производят в поверхностную окисную пленку. В результате срок службы контактных элементов сравнительно невысок. Наиболее близким по технической сущности к изобретению является способ изготовления контактных элементов путем электроискрового нанесения благородного .металла на поверхностный слой с наложением ультразвуковых колебаний Сз. Недостатком даннох о способа является мёшая глубина проникновения благородного металла в поверхностную пленку, что обеспечивает сравнительно невысокий ресурс работы контактного элемента. Цель изобретения - повышение ресурса работы контактных элементов, выполненных из вольфрама и его сплавов. Поставленная цель достигается тем, что согласно способу изготовления контактных элементов путем электроискрового нанесения благородного металла на поверхностный слой с наложением ультразвуковых колебаний, поверхностный слой контактного элемента подвергают электроискровой очистке с одновременным выполнением кратера в контактирующей области, а затем внедряют благородный металл в образованный кратер. На чертеже приведена функциональная схема устройства. На основании 1 установлен контактодержатель 2, на котором установле ны обрабатываемые контактные элементы 3. Каждый контактный элемент 3 устанавливается посредством фиксированного перемещения контактодержателя 2 соосно с электродом 4. Искровой промежуток 5 разделяет обрабатываемый контактный элемент 3 и электрод 4 ,эакрепленный на держателе б ,который уст новлен на волноводе 7.Переклютель 8 на правления тока помещен между контакто держателем 2 и искровым генератором 9. На основании 1 установлен электромеха нический преобразователь 10 и ультра звуковой генератор 11. Установка работает следующим образом. Контактные элементы 3 устанавлива ются в гнезда контактодержателя 2 и фиксируют-ся таким образом, чтобы электрод 4 был ориентирован по оси очередного контактного элемента 3, подлежащего обработке. Искровой генератор 9 подключают через переключатель 8 направления тока так, чтобы ток проходил от минуса искрового генератора 9 через переключатель 8, контактодержатель 2, контактный элемент 3, искровой.промежуток 5, элект род 4, держатель 6, переключатель 8 направления тока, плюсовой зажим искрового генератора 9. Искровой.генератор 9 включается на 5-30 с и образованная в искровом промежутке 5 искра переносит материал контактного элемента 3 .на электрод 4 (температура в искре составляет 3000.- 4000С, т.пл. вольфрама 3000°С, т.пл. серебра -. 980С). После 5-30 с перебрасывается переключатель 8 направления тока/ и в цепи электроискровой обработки ток идет в обратном направлении. Включается ультразвуковой генератор 11. Частицы материала электрода переносятся с электрода 4 I механическая смесь серебра с вольфрамом ) в образованный кратер в обрабатываемом контактном элементе 3. Частицы серебра, переносижмые с электрода в кратер обрабатываемого контактного элемента,под. действием электрического поля и ультразвуковых колебаний внедряются в каналы между зернами вольфрама и механически удерживаются внутри.Снаружи к этим серебряным включениям наваривается пленка серебра. В процессе внедрения серебра вольфрам разогревается и каналы между его зернами расширяются. Серебро плавится и в расплавленном виде внедряется в вольфрам. После окончания описанного процесса выключается электроискровой 9 и ультразвуковой 11 генератрры, переключатель 8 направления тока переводится в исходное положение. Контактодержатель 2 перемещается на фиксированное расстоя-. ние. Следующий контактный элемент 3 ставится соосно с электродом 4, после чего процесс повторяется. Испытания показывсиот,что у предлагаемых контактных элементов повышается ресурс работы более, чем в 10 раз. Формула изобретения Способ изготовления контактных элементов путем электроискрового нанесения благородного металла на поверхностный слой с наложением ультразвуковых колебаний, отличающийся тем, что, с целью повышения ресурса работы контактных элементов, выполненных из вольфрама и его сплавов, поверхностный слой . контактного элемента подвергают электроискровой очистке с одновременным выполнением кратера в контактирующей области, а затем внедряют благородный металл в образованный кратер. Источники информации, принятые во внимание при экспертизе 1. Заявка ФРГ № 2621748, кл. Н 01 Н 1/02, 1976. .2. Авторское свидетельство СССР № 238023, кл. Н 01 Н 11/02,1967. 3. Ав.торское свидетельство СССР W 416209, кл. В 23 Р 3/10, 1972 прототип I.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТНЫМИ ПЛОЩАДКАМИ | 2018 |

|

RU2665689C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ С АРМИРУЮЩИМ ЭФФЕКТОМ | 2005 |

|

RU2304185C1 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1076992A1 |

| Способ изготовления опоры скольжения | 1985 |

|

SU1328596A1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2011 |

|

RU2484180C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2130368C1 |

| Способ электроискрового нанесения покрытий | 1981 |

|

SU1002124A1 |

| Способ изготовления электрического контакта | 1982 |

|

SU1035661A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2119414C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1999 |

|

RU2164844C1 |

Авторы

Даты

1982-09-15—Публикация

1980-05-06—Подача