Изобретение относится к области электроискрового нан.есения покрытий из металла на ; токопроводящйё материалы и может быть использовано, преимущественно, для покрытия рабочей части режущих инструментов, штампов, а также трущихся частей деталей машин, работающих в обычных условиях повышенного абразивного износа.

Известен способ электроискрового нанесения ;покрытий, при котором изделие ,катод) закреплено неподвиж- но на рабочем столе, а электроду (аноду), по площади равному катоду, сообщают непрерывные колебания и движение подачи в направлении изделия 13.

Недостатками указанного способа является малая производительность и то, что при его использовании нельзя получить покрытия, шероховатость поверхности которых выше б кл. Это происходит потому, что амплитуду вибраций электрода нельзя получить стабильной, что вызывает флюктуации электроискрового процесса, сопровождающиеся различной интенсивностью электрической искры.

Наиболее близким к предлагаемому является способ нанесения металлических покрытий, заключающийся в том, что между деталью-катодом и движу-, щимся относительно него злектродомаТГодом пропускают электричёГский ток, а электрод приводят в непрерывное колебательное движение в нормальном к обрабатываемой поверхности направлении 2. .

Недостатком этого способа являет10ся его низкая производительность и то, что он также не позволяет получить шероховатость поверхности выше б кл. Это объясняется тему что вибрации инструмента-электрода не

15 стабильны по амплитуде, величина которой пви существукицей жесткости технологической системы: вибраторинструмент-электрод-обрабатываемоеизделие - меняется в значительных ,

20 пределах и влияет тем самым в казкдый данный момент на стабильность тепломассообмена, т.е. на стабильность искры. Это приводит к образованию на обрабатываемой поверхности лунок 25 ( кратеров) различной величины и ухудшению Качества покрытия.

Следует отметить также, что в указанных вьлше .способах достигаемая шероховатость (б класс) получается На

30

самом мягком режиме и при минимальной производительности. При других режимах шероховатость поверхности получается 3-4 класса и требует в большинстве случаев последующей механической обработки.

Целью предлагаемого изобретения является улучшение качества покрытия достигаемое за счет воздействия на механизм образования дислокаций в материале электрода-анода с получением слоя интерметаллидов.

Поставленная цель достигается тем что в способе электроискрового нанесения покрытий электроду-аноду сообщают поступательное перемещение относительно обрабатываемой деталикатода и непрерывные колебания в направлении обрабатываемой детали, причем электроду-аноду сообщают непрерывные продольно-крутильные ультразвуковые колебания, а деталикатоду - низкочастотные механические вибрации.

Частоту ультразвуковых продольнокрутильных колебаний устанавливают в пределах 18-20 кГц, а частоту низ. KO4acTOTHfcitx механических вибраций 40-90 Гц,

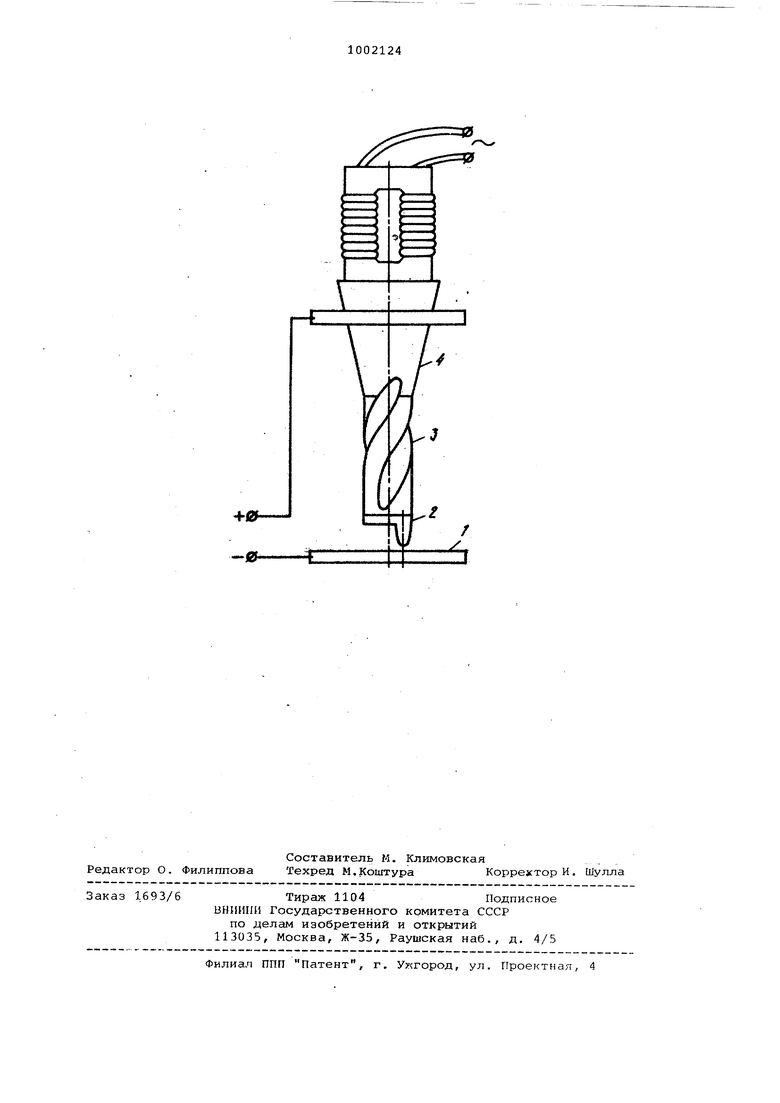

Способ поясняется чертежом, где схематически показан процесс нанесения покрытия,

Обрабатываемую деталь 1 закрепляют в приспособлении, установленном на рабочем столе, например, вертикальнод резерного станка. Детали сообщают низкочастотные механические вибрации с амплитудой А в горизонтальной плоскости.

Электрод 2 закрепляют нормально к изделию на последней ступени 3 продольно-крутильной акустической системы 4, которая сообщает ему продольно-крутильные ультразвуковые колебания с амплитудой Деталь 1 и электрод 2 подключают к питающему генератору постоянного тока так, что отрицательное напряжение подается на деталь, а положительное на электрод. Акустическая система 4 мощностью 2,5 кВт питается от ультразвукового генератора УЗГ-10м ГОСТ 5.194-69, Включают питающий генератор и двигатель постоянного тока Вибратора, а затем при помощи вертикальной подачи станка вводят в соприкосновение деталь с электродом и включают продольную подачу.

Процесс протекает при следующих электрических акустических и механических параметрах: выходное напряжение питающего генератора постоянного тока 50-115 В; сила тока 0,9-2,0 А; емкость выходного контура 0,25-30 мкф,- частота колебаний акустической слстемы 18-22 кГц при амплитуде прбдольно-крутильного вектора А Р Р - -7-15 мкм; частота к-олебанки вибратора 40-90 Гц с амплитудой А - 0,1-0,3 мм.

Указанным способрм получают слой покрытия 6-9 класса шероховатости при толщине покрытия 0,07-0,2 мм. Производительность способа . 500600 .

Изменяя электроакустические и механические параметры способа, получают покрытия .различной толщины и шероховатости.

Пример. Проводилось покрытие образца из нормализованной стали 45 размером 50-30.5 мм. Предварительная шероховатсэсть образца соответствовала 6 классу, В качестве наносимого покрытия использовался твердый сплав марки Т15К6,

Образец закрепляют в горизонтальной плоскости на механическом-вибраторе, установленном на рабочем столе например, универсально-фрезерного станка Н700, у которого вместо фрезерной головки закреплена продольнокрутильная акустическая система мощностью 2,5 кВт с частотой 19,6 кГ и амплитудой продольно-крутильного вектора 11 мкм. Частота колебаний механического вибратора соответствовала 75 кц при амплитуде 0,15 мм. Электрические параметры генератора: напряжение 110 В; сила тока - 1,75 А емкость выходной ступени контура 30 мкф.

При указанных параметрах было нанесено покрытие толщиной 0,15 мм и шероховатостью, соответствующей 7 кл.

Площадь 15 см указанного образца была покрыта в течение 3,0 мин.

Полученное покрытие матового цвета без следов прожогов.

Мощные продольно-крутильные УЗК, проходя через электрод-инструмент, оказывают активизирующее воздействие на все механизмы образования дислокаций в его материале. Это приводит к изменению физико-механических свойств электрода. Следствием является образование в слое покрытия преимущественно интерметаллидов, которые -обладают высокой износостойкостью, жаростойкостью, коррозионной стойкостью, сверхпроводимостью и др.

Рассматривая процесс за один цикл можно выделить следующие его стадии: электрод-катод соприкасается с поверх ностью детали-анода и за счет продольно крутильного движения осуществляет в месте контакта упрочняющее воздействие, при отходе электрода от поверхности детали между ними проходит искра и осуществляется тепломассообмен, т.е. материал электрода-инструмента, переносится на уже активированную поверхность изделия. При одном цикле ультразвуковых колебаний актинация поверхности осуществляется за счет продольно-крутильных УЗК и представляется как удар- с поворотом электрода-инструмента о поверхность изделия, т.е. поверхность в месте контакта как бы разрыхляется. Это способствует более мощному диффузионному процессу и активации дислокационных механизмов, при следующем движении электрода на поверхности детали происходит упрочнение уже перенесенного материала.

Сообщение электроду-аноду непрерывных ультразвуковых продольно-крутильных колебаний позволяет стабилизировать вибрации электрода по амплитуде и изменить траекторию движе1шя положительно заряженных ионов металла от анода к катоду, причем ионы металла от анода к катоду движутся не направленным пучком, а рассеянным. Это в значительной степени уменьшает высоту микронеровностей, которые образуются в результате осаждения ионов металла на деталикатода при электроискровом покрытии

Получают 6-9 класс шероховатости поверхности покрытия. Кроме того, улучшается сплошность слоя покрытия увеличивается его микротвердость.

Применение продольно-крутильных УЗК значительно расширяет технологические возможности способа и придает ему универсальность, так как позволяет покрывать изделия практи:чески любой сложной конфигурации.

В соответствии с актом испытаний установлено, что стойкость режущих инструментов, режущие кромки которых предварительно были покрыты твердым сплавом Т15К6, ВК4, ВК8 при помощи предлагаемого способа, возрастает в среднем в 2,5-3 раза.

Формула изобретения

Способ электроискрового нанесени покрытий, осуществляемый в условиях относительного перемещения электрода-анода и детали-KaTojbja, согласно которому электроду-аноду сообщают непрерывные колебания в направлении обрабатываемой поверхности, отличающийся тем, что, с целью улучшения качества покрытия путем воздействия на механизм образования дислокаций в материале электрода с получением слоя интерметаллидов, электроду-аноду сообщают ультразвуковые продольно-крутильные колебания,- а детали-катоду - низкочастотные механические вибрации в плоскости, перпендикулярной направлению продольной сЬставляки; ей колебаний электрода-анода.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 474318, кл. В 23 Р 1/18, 1971.

2.Авторское свидетельство СССР W 83933,, кл. Ь 23 Р 1/18, 1943.

Авторы

Даты

1983-03-07—Публикация

1981-07-17—Подача