(54) РАБОЧИЙ ОРГАН ДЛЯ РАЗБРАСЫВАНИЯ УДОБРЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган для разбрасывания удобрений | 1983 |

|

SU1126228A1 |

| Центробежное разбрасывающее устройство | 1985 |

|

SU1277922A1 |

| Рабочий орган для рассева удобрений | 1983 |

|

SU1123570A1 |

| Рабочий орган для разбрасывания удобрений | 1985 |

|

SU1253460A2 |

| РАБОЧИЙ ОРГАН ДЛЯ РАЗБРАСЫВАНИЯ БИОГУМУСА | 2002 |

|

RU2225687C2 |

| Центробежный рабочий орган для рассева удобрений | 1982 |

|

SU1034635A1 |

| Центробежный рабочий орган для рассева удобрений | 1980 |

|

SU897144A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ВНЕСЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236776C2 |

| Прибор для исследования центробежных разбрасывателей удобрений | 1980 |

|

SU880300A1 |

| Центробежное устройство для рассева удобрений | 1988 |

|

SU1521337A1 |

1

Изобретение относится к сельскохозяйственному машиностроению, в частности к разбрасывателям удобрений с центробежными дисками.

Известен рабочий орган для разбрасывания сыпучих материалов, включающий в 5 себя диск с закрепленными на нем лопатками. Лопатки снабжены продольными щелями, сечение которых имеет трапецеидальную форму с меньшим основанием, направленным в сторону вращения рабочего орга- ,« на 1.

Недостатком такого рабочего органа является залипание лопаток, так как они обладают большой жесткостью. Вследствие этого происходит наклеп удобрений в месте их подачи на центробежный рабочий орган. 15 Из-за этого щели в процессе работы постепенно «замыкаются движущимися вдоль лопатки удобрениями. В результате техноЛогические процессы работы данного рабочего органа и диска со сплошными жестки- п ми лопатками идентичны, а качество рассева низкое.

Наиболее близким техническим решением из известных является рабочий орган для рассеивания удобрений, включающий

диск с лопатками желобчатого профиля, которые выполнены из набора пластин и закреплены на стойках. Края пластин закреплены на гибких элементах 2.

Недостатком известного рабочего органа является то, что гибкие элементы недолговечны и являются источником залипания. Удобрения, попадающие между гибкими элементами и пластинами, постепенно напрессовываются, что препятствует деформации гибких элементов и взаимному перемещению пластин относительно друг друга. В результате этого лопатка с гибкими элементами с течением времени превращается в обычную жесткую желобчатую лопатку. Дальнейшая работа такой лопатки приведет к полному залипанию и снижению, качества рассева.

t

Цель изобретения - увеличение эксплуатационной надежности и самоочистки лопаток.

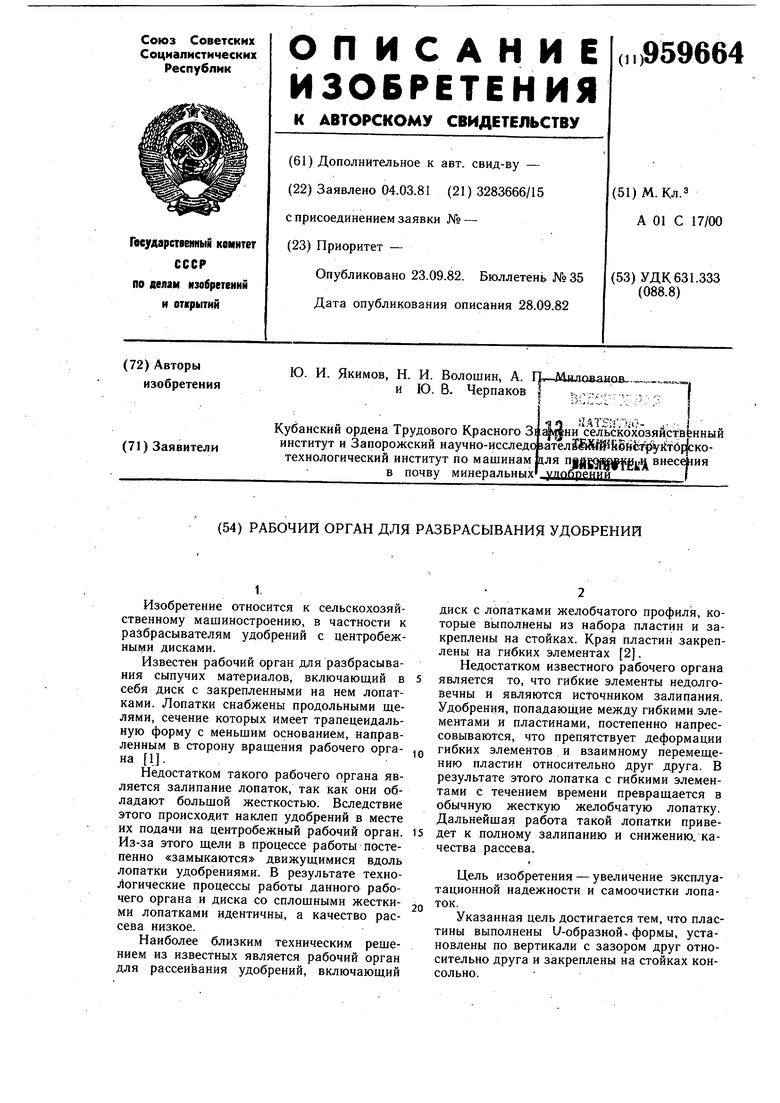

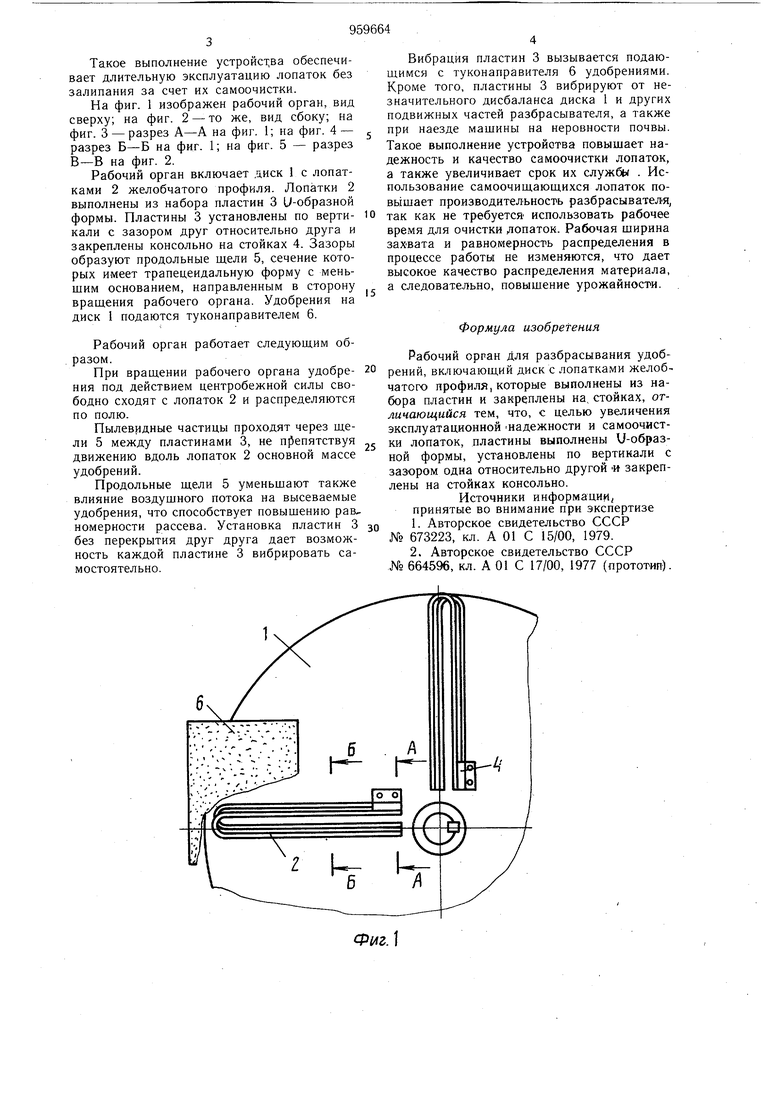

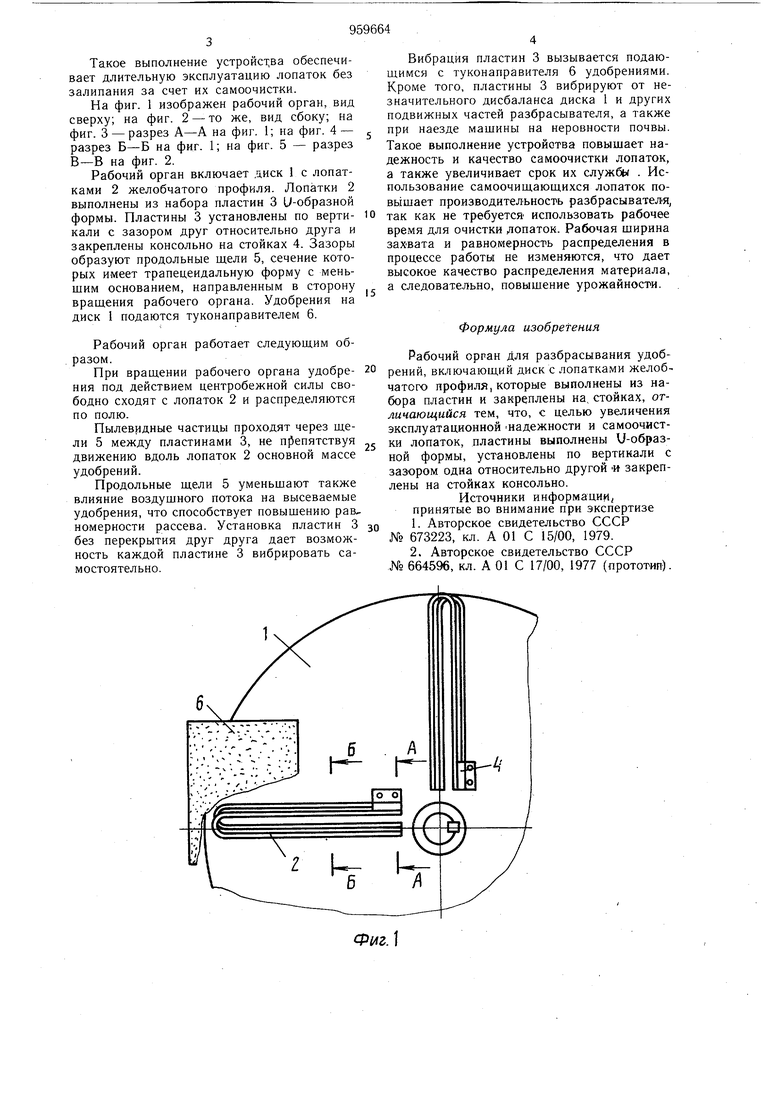

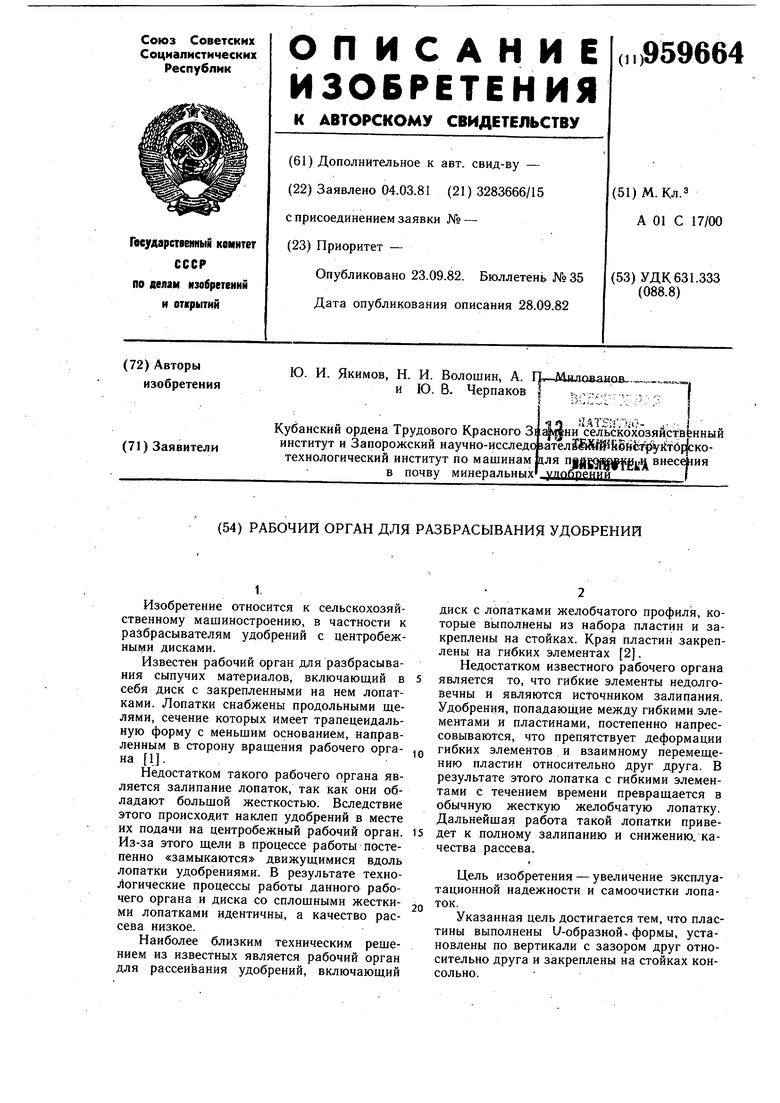

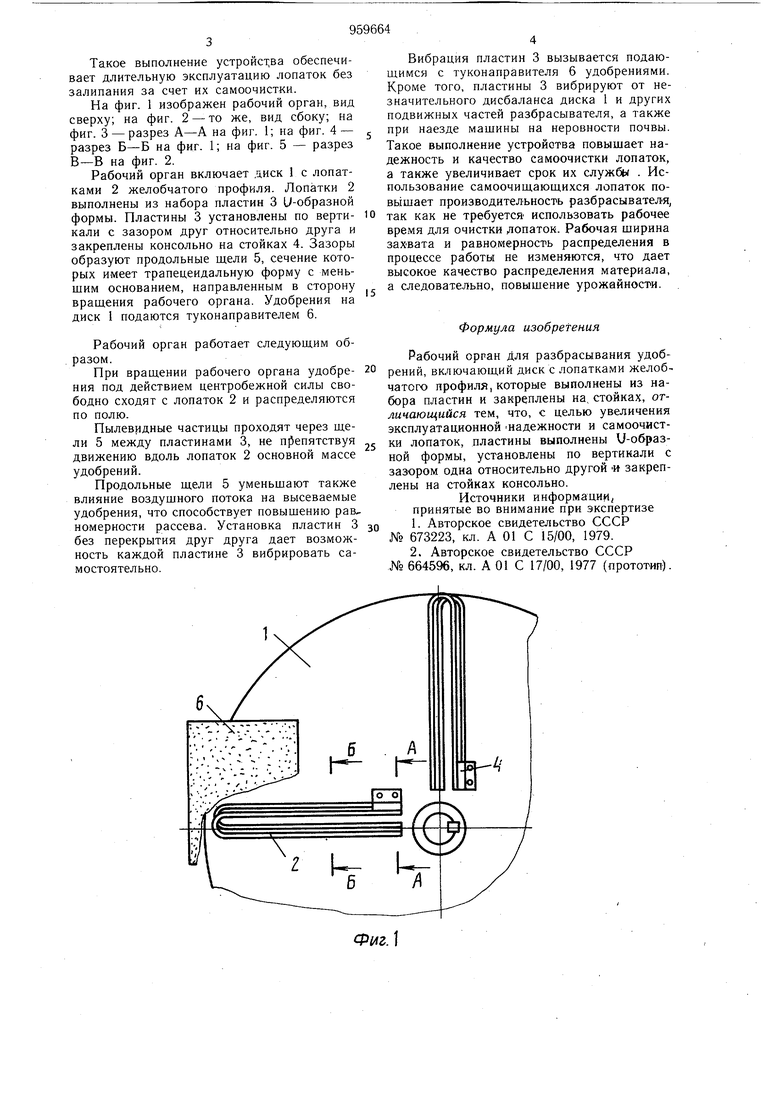

Указанная цель достигается тем, что пластины выполнены U-образной. формы, установлены по вертикали с зазором друг относительно друга и закреплены на стойках консольно. Такое выполнение устройс1;ва обеспечивает длительную эксплуатацию лопаток без залипания за счет их самоочистки. На фиг. 1 изображен рабочий орган, вид сверху; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 2. Рабочий орган включает диск 1 с лопатками 2 желобчатого профиля. Лопатки 2 выполнены из набора пластин 3 U-образной формы. Пластины 3 установлены по вертикали с зазором друг относительно друга и закреплены консольно на стойках 4. Зазоры образуют продольные щели 5, сечение которых имеет трапецеидальную форму с меньшим основанием, направленным в сторону вращения рабочего органа. Удобрения на диск 1 подаются туконаправителем 6. Рабочий орган работает следующим образом. При вращении рабочего органа удобрения под действием центробежной силы свободно сходят с лопаток 2 и распределяются по полю. Пылевидные частицы проходят через щели 5 между пластинами 3, не П11епятствуя движению вдоль лопаток 2 основной массе удобрений. Продольные щели 5 уменьшают также влияние воздушного потока на высеваемые удобрения, что способствует повыщению рав, номерности рассева. Установка пластин 3 без перекрытия друг друга дает возможность каждой пластине 3 вибрировать самостоятельно. Вибрация пластин 3 вызывается подающимся с туконаправителя 6 удобрениями. Кроме того, пластины 3 вибрируют от незначительного дисбаланса диска 1 и других подвижных частей разбрасывателя, а также при наезде машины на неровности почвы. Такое выполнение устройства повышает надежность и качество самоочистки лопаток, а также увеличивает срок их службы . Использование самоочиш,аюш,ихся лопаток повУшает производительность разбрасывателя, так как не требуется использовать рабочее время для очистки допаток. Рабочая ширина захвата и равномерность распределения в процессе работы не изменяются, что дает высокое качество распределения материала. а следовательно, повышение урожайности, Формула изобретения Рабочий орган Для разбрасывания удобрений, включающий диск с лопатками желобчатого профиля, которые выполнены из набора пластин и закреплены на, стойках, отличающийся тем, что, с целью увеличения эксплуатационной надежности и самоочистки лопаток, пластины выполнены U-образной формы, установлены по вертикали с зазором одна относительно другой закреплены на стойках консольно. Источники информации, принятые во внимание при экспертизе 1- Авторское свидетельство СССР № 673223, кл. А 01 С 15/00, 1979. 2. Авторское свидетельство СССР № 6645%, кл. А 01 С 17/00, 1977 (прототип).

Ф1лг.1

В

5-5

У/////////////////////////7//////////Л

У/////////////////////////////7//7///Л

в-в 4t.5

Авторы

Даты

1982-09-23—Публикация

1981-03-04—Подача