(54) СПОСОБ ПРОИЗВОДСТВА ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства листов | 1983 |

|

SU1176983A1 |

| Способ производства проката | 1980 |

|

SU925446A1 |

| Способ обработки непрерывнолитой подшипниковой стали | 1982 |

|

SU1069887A1 |

| Способ производства проката из непрерывнолитых слябов | 1976 |

|

SU589043A1 |

| СПОСОБ ПРОКАТКИ НИЗКОЛЕГИРОВАННОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ НА ТОЛСТОЛИСТОВОМ РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2403105C1 |

| Способ производства профилей и пластина для локализации ликвационных зон | 1980 |

|

SU900882A1 |

| Способ производства листового прокатаиз НЕпРЕРыВНОлиТыХ СлябОВ | 1979 |

|

SU827195A1 |

| ТОНКАЯ СТАЛЬНАЯ ПЛАСТИНА СПЕЦИФИКАЦИИ NM450 И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2021 |

|

RU2827344C1 |

| Способ прокатки | 1980 |

|

SU1009541A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2008 |

|

RU2397041C2 |

1

Изобретение относится к металлургии, в частности к производству листового проката из легированных сталей и спла- ВОВ из непрерывнолитых слябов.

Известен способ улучшения качества металлопродукции, заключающийся в том} что прямоугольный сляб разделяют в продольном направлении на две части по оси симметрии, затем в зоне выхода лихвацвонной зоны на поверхность формируют ,Q впадину, деформируя заготовки в валках 1Ц)Окатного стана, после чего сближают края впадины до соприкосновения, канту ют заготовку на 90° и подвергают прокатке 1.15

Однако этот способ не позволяет пол- : . костью удалить ликвационную зону, края впадины окисляются, поэтому сваривание металла и закрытие ляквационной зоны 20 не происходит. В связи с этим при даль нейшей обработке, давлением или эксплуатации происходит расслоение в зоне ликвации химических элементов и сегрегации неметаллических включений, что ; является браковочным, признаком.

Наиболее близким к технической сущности к предлагаемому является способ производства проката, включающий разделение непрерывнолйтого сляба по тфодольной оси в плоскости осевой ликвации По большей оси симметрии попереч- i ного сечения на заготовки и последующую прокатку полученных заготовок 2 .

Недостатком известного способа являются значительные потери металла гфи разрезании сляба, причем одновременно с угаром металла осевой зоны происходит угар металла без микродефектов усадочного происхождения по краям широких . ; граней сляба. При соотношении сторон сляба 2-10 потери металла без ликвационных микродефектов оостешляют 5-25% общих аотерь, которые в свою очередь л: достигают 5% от массы сляба.

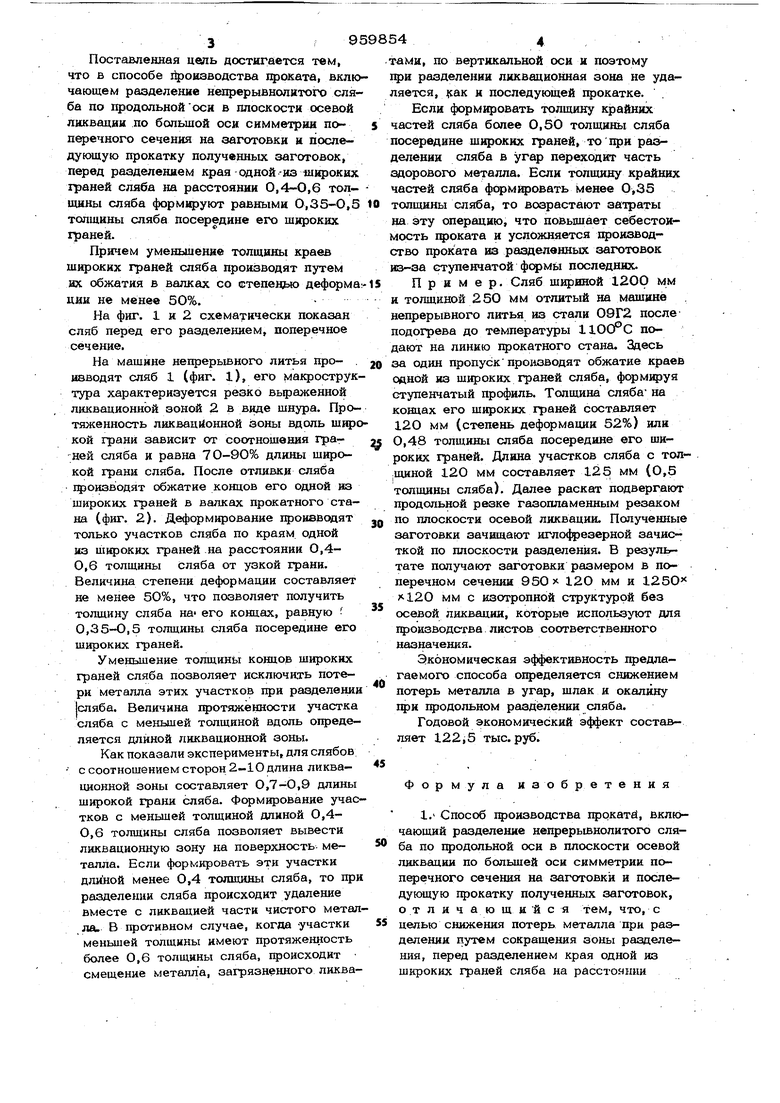

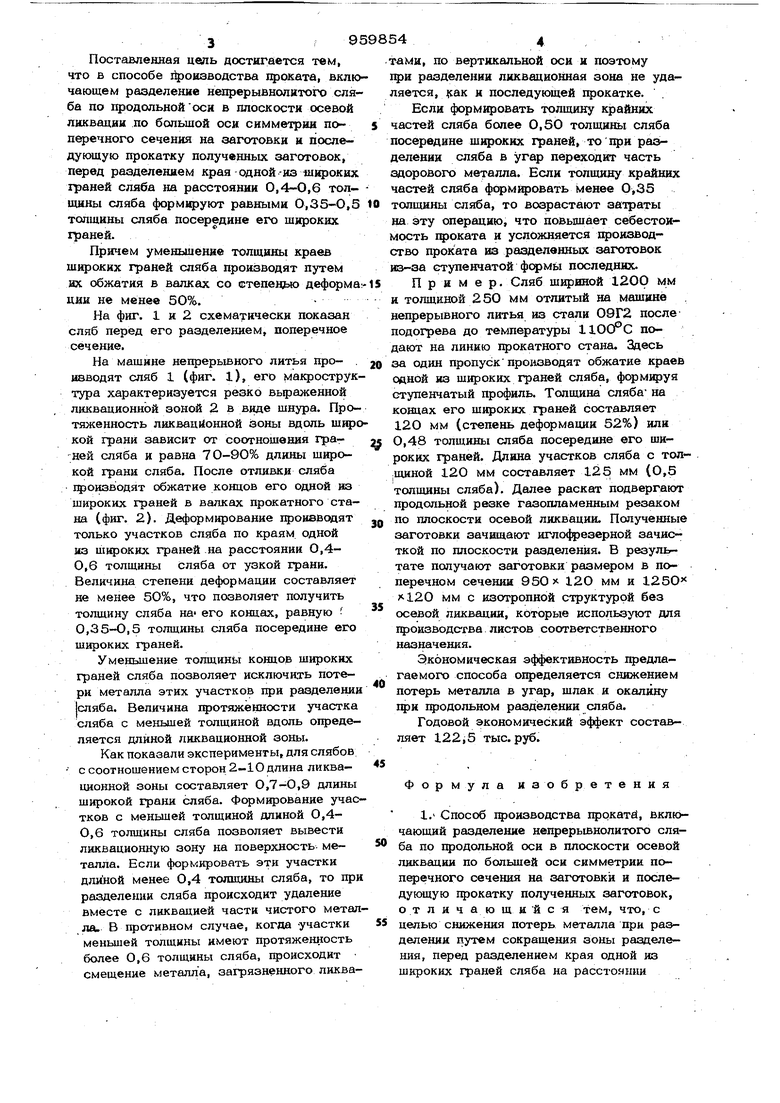

Цель изобретения - снижение потерь металла при разделении путем сокращения зоны разделения. 39 Поставленная цель достигается тем, что в способе фоизводства проката, вклю чающем разделение непрерывнолитого сля ба по продольнойоси в плоскости осевой ликвации по большой оси симметрии поперечного сечения на заготовки и последующую прокатку полученных заготовок, перед разделением края одной-из широких граней сляба на расстоянии 0,4-О,6 толщины сляба формируют равными 0,35-0,5 толщины сляба посередине его широких граней. Причем уменьшение толщины краев широких граней сляба производят путем их обжатия в валках со степенью деформа дии не менее 50%. На фиг. 1 и 2 схематически показан сляб перед его разделением, поперечное сечение. На машине непрерывного литья производят сляб 1 (фиг. 1), его макрострук тура характеризуется резко выраженной ликвационной зоной 2 в виде шнура. Протяженность ликвацйонной зоны вдоль шир кой грани зависит от соотношения граней сляба и равна 70-90% длины широкой грани сляба. После отливки сляба 15)Оиз Езодят обжатие концов его одной из широких граней в валках прокатного стана (фиг. 2). Деформирование производят только участков сляба по краям одной из широких граней на расстоянии О,40,6 толщины сляба от узкой грани. Величина степени деформации составляет не менее 50%, что позволяет получить толщину сляба на его концах, равную 0,35-О,5 толщины сляба посередине его широких граней. Уменьшение толщины концов широких граней сляба позволяет исключить потери метатша этих участков при разделении |сляба. Величина протяженности участка сляба с меньшей толщиной вдоль определяется длиной ликвационной зоны. Как показали эксперименты, для слябов с соотношением сторон 2-10 длина ликва- ционной зоны составляет 0,7-0,9 длины широкой грани сляба. Формирование учас тков с меньшей толщиной длиной 0,40,6 толщины сляба позволяет вывести ликвационную зону на поверхность металла. Если формировать эти участки длиной менее 0,4 толщины сляба, то при разделении сляба происходит удаление вместе с ликвацией части чистого метал ла. В противном случае, когда участки меньшей толщины имеют протяженность более 0,6 толщины сляба, происходит смещение металла, загрязненного ликва54тами, по вертикальной оси и поэтому при разделении ликвационная зона не удаляется, сак и последующей прокатке. Если формировать толщину крайних частей сляба более 0,50 толщины сляба посередине широких граней, то при раа-делении сляба в угар переходит часть здорового металла. Если толщину крайних частей сляба формировать менее 0,35 толщины сляба, то возрастают затраты на эту операцию, что повышает себестоимость 1фоката и усложняется производство проката из разделенных заготовок из-за ступенчатой фермы последних. Пример. Сляб Ш1финой 1200 мм и толщиной 250 мм отлитый на машине . непрерьшного литья из стали 09Г2 после подогрева до температуры подают на линию прокатного стана. Здесь за один пропускпро11зводят обжатие краев одной из широких граней сляба, формируя ступенчатый профиль. Толщина сляба; на концах его широких граней составляет 120 мм (степень деформации 52%) или 0,48 толщины сляба посередине его широких граней. Длина участков сляба с тол;щиной 12О мм составляет 125 мм (0,5 толщины сляба). Далее раскат подвергают продольной резке газопламенным резаком по плоскости осевой ликвации. Полученные заготовки зачищают иглофрезерной зачисткой по плоскости разделения. В результате получают заготовки размером в поперечном сечении 950 х 120 мм и 1250 120 мм с изотропной структурой без осевой ликвации, которые используют для гфоизводства листов соответственного назначения. Зкономическая эффективность предлагаемого способа определяется снижением потерь металла в угар, щлак и окалину 1ФИ продольном разделении сляба. Годовой экономический эффект составляет 122,5 тыс. руб. , Формула изобретения 1. Способ щэоизводства прокати, включающий разделение непрерывнолитого сляба по продольной оси в плоскости осевой ликвации по большей оси симметрии поперечного сечения на заготовки и последующую прокатку полученных заготовок, отличающийся Тем, что, с целью снижения потерь металла при разделении путем сокращения зоны разделения, перед разделением края одной из широких граней сляба на расстоянии 595 ;О,4-О,6 толщины сляба формируют равными 0,35-О,5 толщины сляба посередине его широких граней. 2. Способ-по п. 1, о т л и ч а ю щ и и с я тем, что уменыивние толщины 1фаев Щ1ФОКИХ граней сляба производят путем их обжатия в валках со степенью дфформации Не менее 50%.

; у

4 Источники информации, принятые во внимание при экспертизе I.Патент 4фашии № 697670, кл. 2, гр. 8, (Шублик. 1931. 2. Авторское сввдетельство СССР М 598043, кл. В 21 В 1/38, опублик. 1978.

Авторы

Даты

1982-09-23—Публикация

1981-04-27—Подача