Изобретение относится к черной металлургии, в частности к технологии производства высокопрочных листов для магистральных газопроводов из непрерывнолитого металла.

Целью изобретения является получение проката без макродефектов усадочного происхождения путем удаления ликвационной зоны.

На фиг. показана схема производства листов согласно предлагаемому способу,

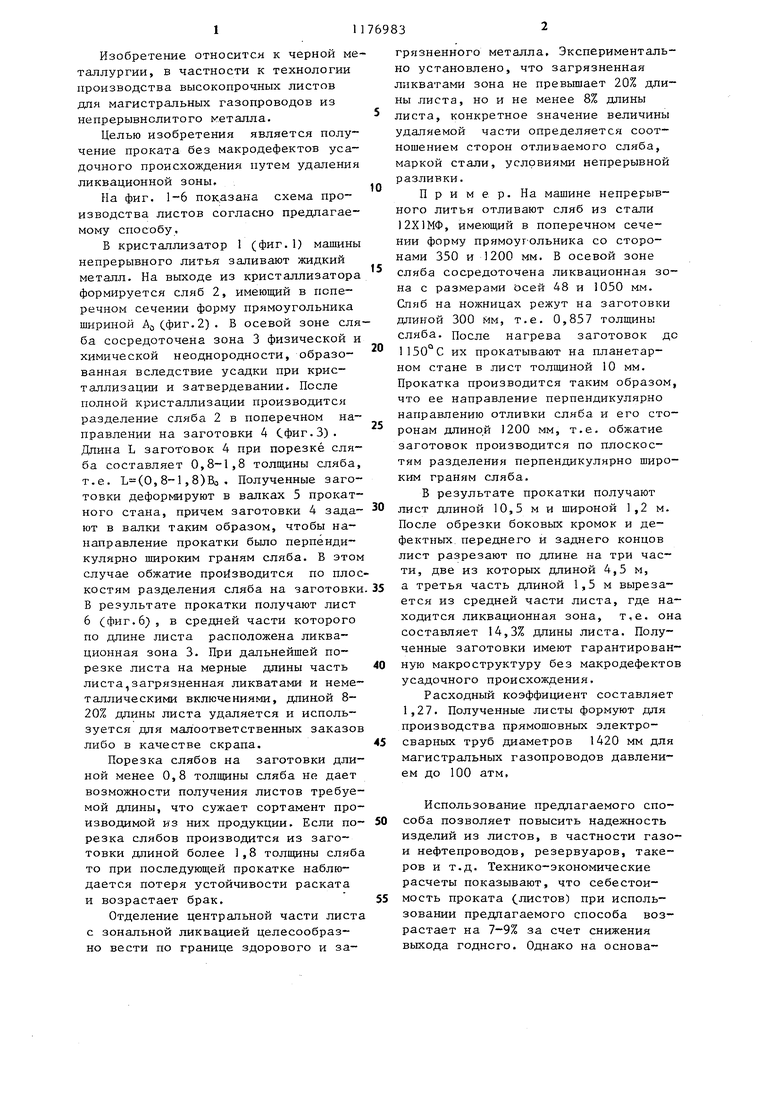

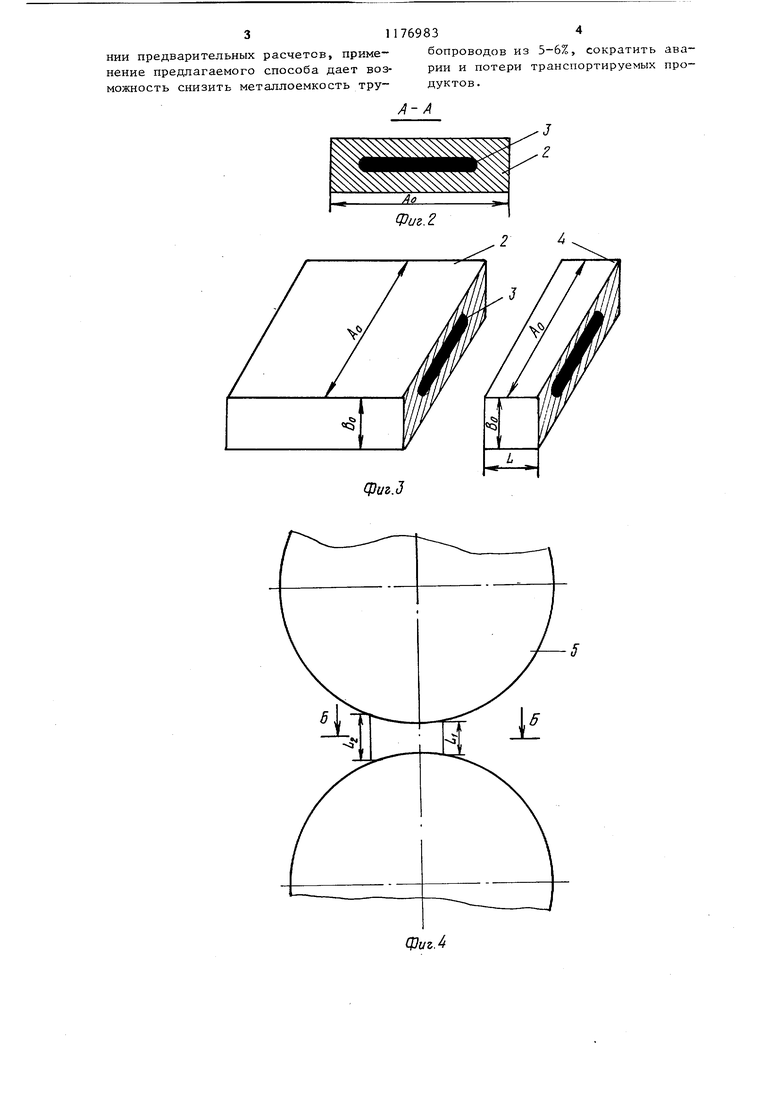

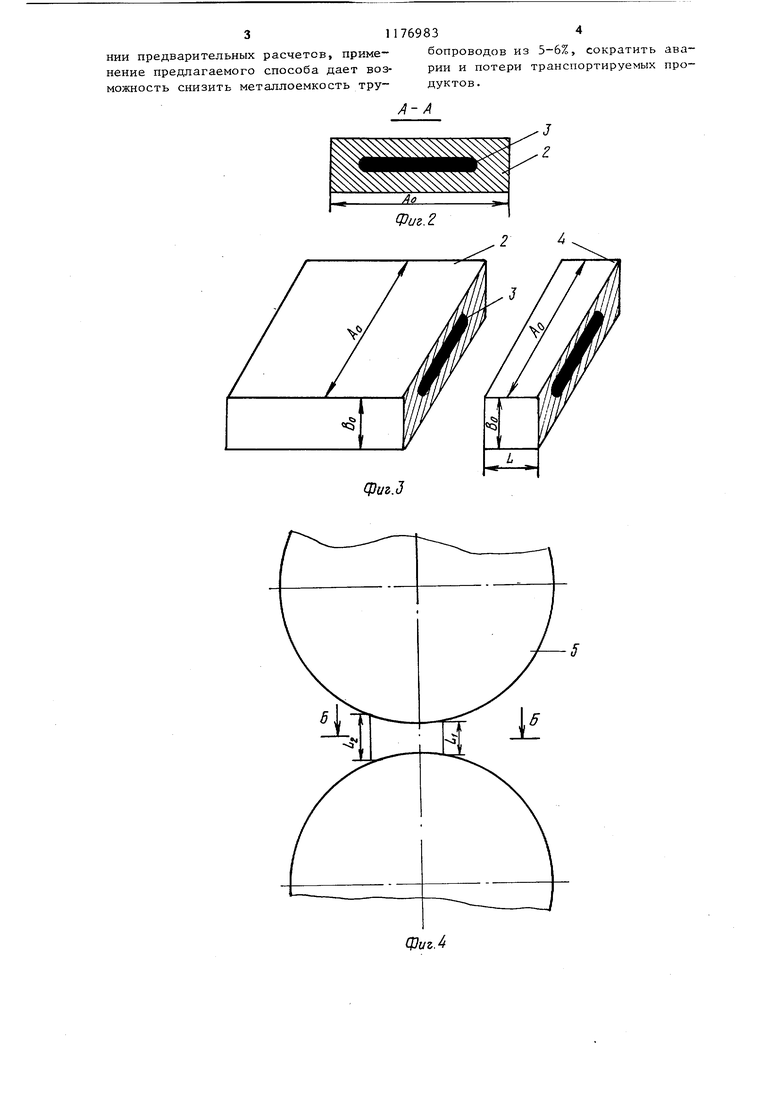

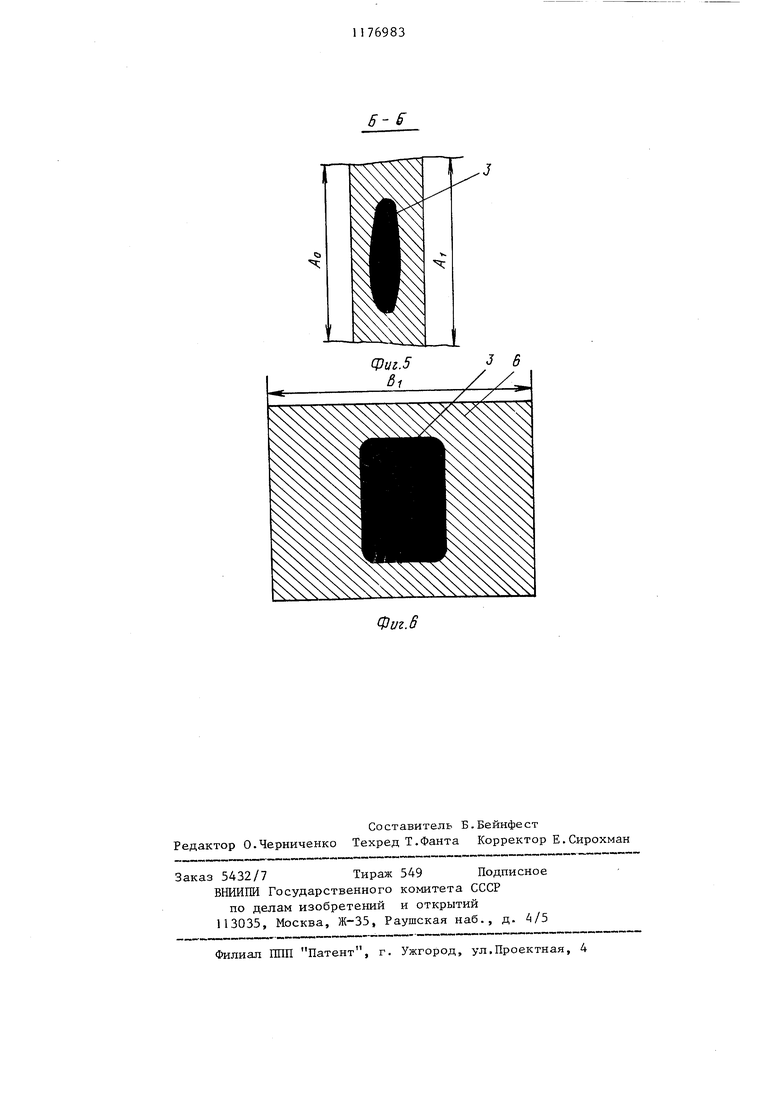

В кристаллизатор 1 (фиг.1) машины непрерывного литья заливают жидкий металл. На выходе из кристаллизатора формируется сляб 2, имеющий в поперечном сечении форму прямоугольника шириной Аа(;фиг.2). В осевой зоне сляба сосредоточена зона 3 физической и химической неоднородности, образованная вследствие усадки при кристаллизации и затвердевании. После полной кристаллизации производится разделение сляба 2 в поперечном направлении на заготовки 4 СФиг.З). Длина L заготовок 4 при порезке сляба составляет 0,8-1,8 толщины сляба, т.е. L(0,8-l,8)Ва. Полученные заготовки деформируют в валках 5 прокатного стана, причем заготовки 4 задают в валки таким образом, чтобы нанаправление прокатки было перпендикулярно широким граням сляба. В этом случае обжатие производится по плоскостям разделения сляба на заготовки В результате прокатки получают лист 6 (фиг.6), в средней части которого по длине листа расположена ликвационная зона 3. При дальнейшей порезке листа на мерные длины часть листа,загрязненная ликватами и неметаллическими включениями, длиной 820% длины листа удаляется и используется для малоответственных заказов либо в качестве скрапа.

Порезка слябов на заготовки длиной менее 0,8 толщины сляба не дает возможности получения листов требуемой длины, что сужает сортамент производимой из них продукции. Если порезка слябов производится из заготовки длиной более 1,8 толщины сляба то при последующей прокатке наблюдается потеря устойчивости раската и возрастает брак.

Отделение центральной части листа с зональной ликвацией целесообразно вести по границе здорового и загрязненного металла. Экспериментально установлено, что загрязненная ликватами зона не превышает 20% длины листа, но и не менее 8% длины листа, конкретное значение величины удаляемой части определяется соотношением сторон отливаемого сляба, маркой стали, условиями непрерывной разливки.

Пример. На машине непрерывного литья отливают сляб из стали )2Х1МФ, имеющий в поперечном сечении форму прямоуг-ольника со сторонами 350 и 1200 мм. В осевой зоне сляба сосредоточена ликвационная зона с размерами Осей 48 и 1050 мм. Сляб на ножницах режут на заготовки длиной 300 Мм, т.е. 0,857 толщины сляба. После нагрева заготовок до 1150 С их прокатывают на планетарном стане в лист толшлной 10 мм. Прокатка производится таким образом что ее направление перпендикулярно направлению отливки сляба и его сторонам длиной 1200 мм, т.е. обжатие заготовок производится по плоскостям разделения перпендикулярно широким граням сляба.

В результате прокатки получают лист длиной 10,5 м и широной 1,2 м. После обрезки боковых кромок и дефектных переднего и заднего концов лист разрезают по длине на три части, две из которых длиной 4,5 м, а третья часть длиной 1,5 м вырезается из средней части листа, где находится ликвационная зона, т,е. он составляет 14,3% длины листа. Полученные заготовки имеют гарантированную макроструктуру без макродефекто усадочного происхождения.

Расходный коэффициент составляет 1,27. Полученные листы формуют для производства прямошовных электросварных труб диаметров 1420 мм для магистральных газопроводов давлением до 100 атм,

Использование предлагаемого способа позволяет повысить надежность изделий из листов, в частности газои нефтепроводов, резервуаров, такеров и т.д. Технико-экономические расчеты показывают, что себестоимость проката листов) при использовании предлагаемого способа возрастает на 7-9% за счет снижения выхода годного. Однако на основа311769834

НИИ предварительных расчетов, приме-бопроводов из 5-6%, сократить аванение предлагаемого способа дает воз-рии и потери транспортируемых проможность снизить металлоемкость тру-дуктов.

J .2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства проката | 1980 |

|

SU925446A1 |

| Способ производства проката | 1981 |

|

SU959854A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2674586C2 |

| Способ обработки непрерывнолитой подшипниковой стали | 1982 |

|

SU1069887A1 |

| Способ производства заготовок | 1978 |

|

SU806171A1 |

| Способ производства заготовок | 1981 |

|

SU1014180A1 |

| Способ производства профилей и пластина для локализации ликвационных зон | 1980 |

|

SU900882A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА | 2010 |

|

RU2433005C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СТАЛЬНЫХ ЗАГОТОВОК | 1994 |

|

RU2048241C1 |

| Кристаллизатор машины непрерывного литья слябов | 1979 |

|

SU774063A1 |

СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ, включающий непрерывную отливку сляба, порезку его на мерные длины с получением заготовок и последующую прокатку заготовок с обжатием по плоскостям разделения, о т л и ч а ю- щ и и с я тем, что, с целью пол чения проката без макродефектов усадочного происхождения путем удаления ликвационной зоны, порезку сляба проводят на заготовки длиной 0,8-1,8 толщины сляба и прокатку заготовок после ик кантовки на 90 осуществляют в направлении, перпендикулярном широким граням сляба, после чего при порезке листа отделяют центральную часть длиной 8-20% длины листа. (/

Фиъ.З

с

Фиг.6

| Голиков И.Н | |||

| и др | |||

| Перспективы развития технологии черной металлургии | |||

| М | |||

| : Металлургия, 1973, с.367-368 | |||

| Патент США № 3365791, кл.29-258, опублик | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1985-09-07—Публикация

1983-10-05—Подача