(54) СПОСОБ ПОВЕРХНОСТНОГО УПЮЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ЛИТОЙ СТАЛЬНОЙ ДЕТАЛИ | 2016 |

|

RU2641209C1 |

| Способ изготовления литой стальной детали | 2015 |

|

RU2622503C2 |

| Способ изготовления литых заготовок | 1990 |

|

SU1696129A1 |

| Способ изготовления отливок в литейных формах по постоянным моделям | 1982 |

|

SU1066723A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ЧУГУНОВ И СТАЛЕЙ | 2010 |

|

RU2440869C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2017 |

|

RU2661986C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ | 1992 |

|

RU2006342C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРОЧНЕННЫХ СТАЛЬНЫХ И ЧУГУННЫХ ДЕТАЛЕЙ | 2012 |

|

RU2508959C2 |

1

Изобретение относится к литейному производству, в частности к способам поверхностного упрочнения металлических литейных форм.

Известен способ химико-термической обработки поверхности отливок в форме, предусматривающий подачу под давлением газообразного или жидкого реагента к отливке через толщу формовочного материала в период затвердевания и охлажде1гая отливки 1.

Недостатком этого способа является то, что его зффективность ограничивается применением газообразных или жидких реагентов и практически исключает возможность применения твердых реагентов.

Наиболее близким по тех тической сущности и достигаемому результату к предлагаемому является способ поверхностного упрочнения металлических литейных форм, включающий нанесение упрочняющего покрытия на поверхность формы и заливку формы жидким металлом 2.

Недостатком известного способа поверхностного упрочнения является низкая интенсивность диффузионных процессов на границе металлическая форма - покрытие, связанная с наличием оболочек связующего на частицах нанбсимого покрытия. Кроме того, покрытие прижимается к металлической форме только давлением заливаемого металла и только во время его нахождения в жидком состоянии, а после образовании корочки на10чинается усадка отливки и снятие давления, что также снижает интенсивность упрочнения.

Необходимость сущки покрытия, возможность размыва слоя покрытия струей заливаемого металла снижает эффективность спо15соба.

Цель изобретения - интенсификация и повыщение эффективности процесса упрочне2JJ ния рабочей поверхности металлических литейных форм.

Поставленная цель достигается тем, что согласно способу поверхностного упрочнетшя 39 металлических литейных форм, включающему нанесение упрочняющего покрытия на поверхность формы и заливку формы жидким металлом, упрочняющее покрытие наносят после частичной кристаллизации отливки в зазор между отливкой и формой, образуемый при приоткрывании формы, а затем прилатают давление на упрочняющее покрытие при смыкании литейной формы. В предлагаемом рпособе используется поро кообразное упрочняющее покрытие без связующего, что позволяет легко заполнять им зазор между отливкой и формой, образуемый при приоткрывании формы, после частич ной кристаллизации отливки. Кроме того, отсутствие оболочек связующего на частицах упрочняющего покрытия повьпиает интенсивность процесса диффузии упрочняющего компонента в поверхностный слой металлической формы. Способ поверхностного упрочнения металлических литейных форм может быть осущест влен следующим образом. В литейную металлическую форму (кокиль), например с вертикальным разъемом, заливают жидкий металл, вьщерживают до образования поверхностной корки, обеспечивающей сохранение конфигурации отливки.

Испытания согласно известному способу проводилшсь на кокилях для отливки цилиндрических отливок роторов вакуумных насосов диаметром 130 мм и высотой

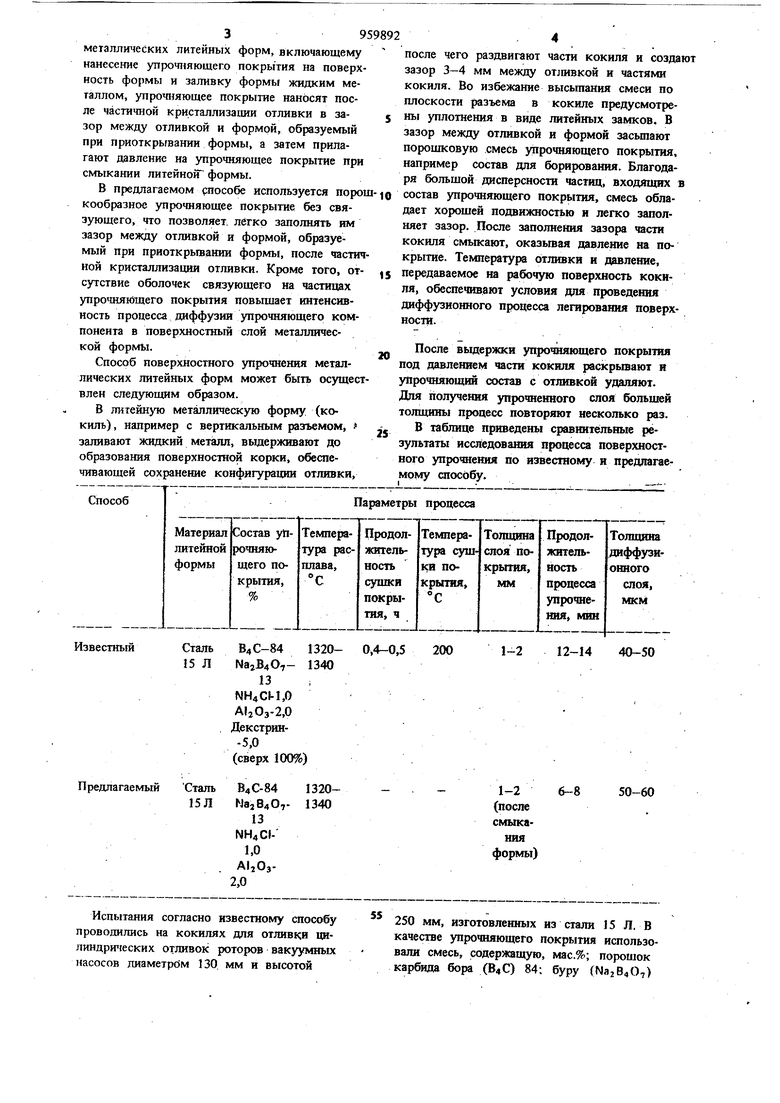

250 мм, изготовленных из стали 15 Л. В качестве упрочняющего покрытия использовали смесь, содержащую, мас.%; порошок карбида бора (840) 84; буру (N328407) после чего раздвигают части кокиля и создают зазор 3-4 мм между от;швкой и частями кокиля. Во избежание высьшания смеси по плоскости разъема в кокиле предусмотрены уплотнения в виде литейных замков. В зазор между отливкой и формой засьтают порошковую смесь упрочняющего покрытия, например состав для борироваиия. Благодаря большой дисперсности частиц, входящих в состав упрочняющего покрытия, смесь обладает хорошей подвижностью и легко заполняет зазор. После заполнения зазора части кокиля смьпсают, оказывая давление на покрытие. Температура отливки и давление, передаваемое на рабочую поверхность кокиля, обеспечивают условия для проведения диффузионного процесса легирования поверхности. После выдержки упрочняющего покрытия под давлением части кокиля раскрывают и упрочняющий состав с отливкой удаляют. Для получения упрочненного слоя большей толщины процесс повторяют несколько раз. В таблице приведены сравнительные результаты исследования процесса поверхностного упрочнения по известному и предлагаемому способу.

13; хлористый аммоний (МНдС) 1; окись алюминия (AljOa) 2 и связующее. В качестве связующего использовали декстрин , (5% сверх 100%). Покрытие толщиной 1- 2 мм наносили на предварительно подогретую до 100° С поверхность кокиля, затем просушивали его и запивали форму расплавом чугуна при 1320-1340° С.

По предлагаемому способу чугун заливали в очищенный кокиль и после образования корки на поверхности отливки (температура поверхностного слоя OTJTO KH .1000-1100° С) части кокиля приоткрьтали ив образовавшийся зазор 3-4 мм засьшали упрочняющий состав (без связующего), при этом температура прогрева поверхности кокиля досгагала 500-600° С. После заполнения зазора упрочняющим составом части кокиля смьпсали, при этом создавалось равномерное давление 2-3 кгс/см на сформированный слой покрытия.

По окончании процесса упрочнения металлрграфическим способом определяли толщину диффузионного слоя.

Интенсификация процесса упрочнения по изобретению достигается за счет сокращения его .продолжительности и исключения операции сущки. Эффективность процесса повыщается за счет предварительного прогрева жидким металлом рабочей поверхности

598926

литейной формы перед заполнением зазора упрочняющим покрытием и созданием давления на упрочняющее покрытие в процессе упрочнения, что обеспечивает увеличение толщи5 нь1 диффузионного слоя.

Реализация изобретения позволит повысить эффективность процесса упрочнения металлических литейных форм при значительном сокращении продолжительности их обработки.

to

Формула изобретения

Способ поверхностного упрочнения металлических литейных форм, включающий нанесение упрочняющего покрытия на поверхность формы и заливку формы жидким металлом, отличающийся тем, что, с целью интенсификации и повыщеиия эффективности процесса, упрочняющее покрытие наносят после частичной кристал-.

лизафш отливки в зазор между отливке и формой, образуемый при приоткрывашш формы, а затем прилагают давление иа упрочняющее покрытие при смьпсашш литейной формы.

Источники информации,

принятые во внимание при экшертазе

Авторы

Даты

1982-09-23—Публикация

1981-03-05—Подача