(54) СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ СЛИТКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стальных слитков | 1977 |

|

SU789210A1 |

| Изложница для слитков | 1980 |

|

SU1014636A1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА, УШИРЕННОГО КНИЗУ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2198763C1 |

| Способ изготовления полых заготовок | 1977 |

|

SU722659A1 |

| ИЗЛОЖНИЦА ДЛЯ ПРИЁМА ШЛАКА И МЕТАЛЛА | 2015 |

|

RU2605729C2 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| Поддон для глуходонных изложниц с эксцентричными цапфами | 1981 |

|

SU1053955A1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОМПЛЕКТ | 1993 |

|

RU2043831C1 |

| ИЗЛОЖНИЦА ДЛЯ ПРИЁМА ШЛАКА И МЕТАЛЛА | 2023 |

|

RU2809725C1 |

| Устройство для отливки слитков | 1983 |

|

SU1138231A1 |

V

Изобретение относится к металлургии, конкретно к производству стальных прокат1ных и кузнечных слитков, преимущественно из спокойной стали, в уширенных кверху сквозных изложницах, и может быть использовано на металлургических и машиностроительных заводах.

Известен способ изготовления стальных слитков в уширенной кверху сквозной изложнице с поддоном, по которому после образования усадочного зазора вокруг боковой поверхности слитка между излож гадей и поддоном устанавливают вспомогательную плиту с полостью под донную часть слитка tHЭффект способа достигается подвешиванием слитка в своей изложнице на ее внутренних наклонных боковых стенках, что резко улучшает теплопередачу от слитка к изложнице. Подвешивание слитка, т. е. устранение усадочного зазора между ним и изложницей, достигается применением вспомогательной плиты с полостью под допную часть слитка. Следовательно, суть изобретения состоит в том, что, благодаря образованию е помощью указанной

плиты ПОЛОСТИ под донной частью слитка, последний по мере усадки упускается в указанную полость, оставаясь в постоянном . плотном контакте с телом изложницы.

Однако зффект от использования изобрете-. ния може бьггь еще увеличен, если помимо плотного контакта боковой поверхности слит- , ка со стенками изложницы (Обеспечить длительный плотный контакт с поддоном его донной части.

to

Такой контакт допотштельно интенсифицирует охлаждение слитка и направленный снизу вверх процесс его кристаллизации прн произ; водстве слитков из простых углеродистых и 1иизколетированных сталей, доПускаюпШх повы15

шенную скорость охлаждения, повысит плотность слитков и этим увеличит выход годного металла из них, а также ускорит произ- : водство слитков,

Кроме того, обеспечение контакта поддона

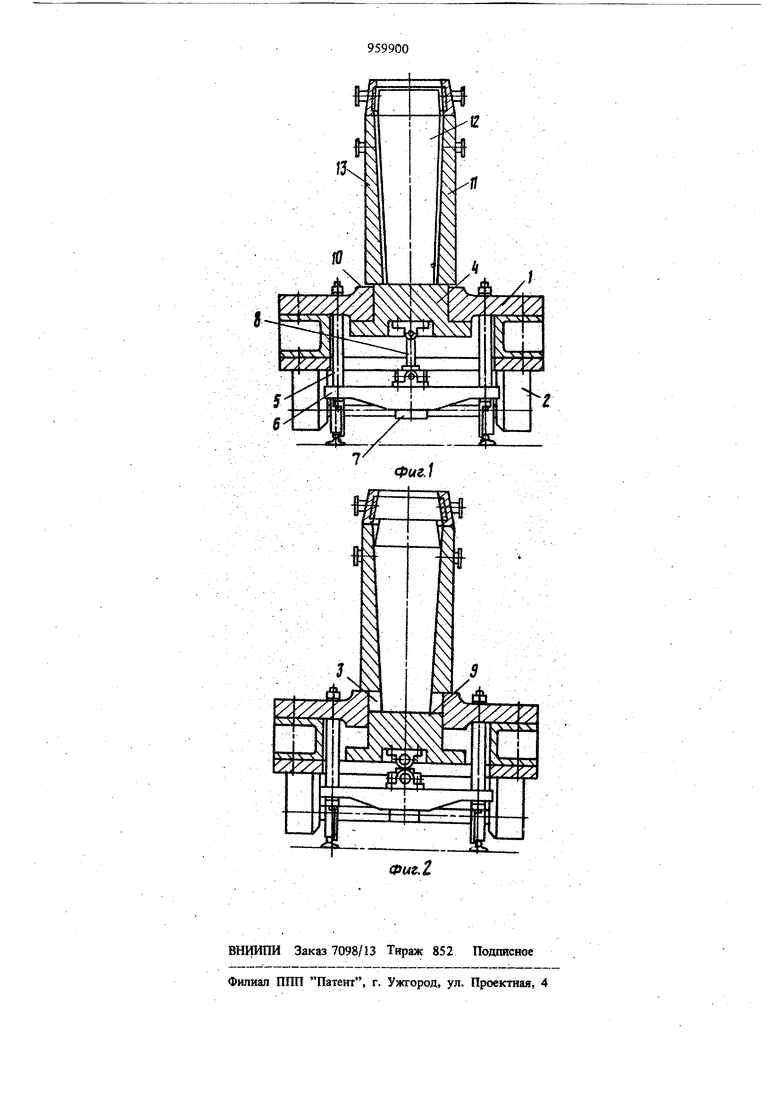

20 со слитком после производства приема изобретения - установки вспомогательной плиты изложницей и поддоном - позволит частич-. но разгрузить корочку боковой поверхности твердеющего слитка от нагрузки создаваемой массы слитка. Часть этой нагрузки по-прежнем через донную часть слитка будет передаваться на поллон. Пониженная и равномерно распреде ленная по Поверхности кристаллизующегося ожтка нагрузка сушественно уменьшит вероятность возникновения трещин на поверхности слитка. В соответствии с технологаей изобретения предусматривакущей самоотжиг донной части слитка, контакт донной части слитка с поддоном можно прекратить еще до полного затвер девапия, когда еще имеют место эффект от интенсификации охлаждения поверхности слитка, а боковая поверхность слитка еще не приобрела достаточной прочности. Целью изобретения является увеличение теплоотвода от донной части слитка. Указанная цель достигается тем, что соглас но способу изготовления стальных слитков в уширенной кверху сквозной изложнице с поддотюм, включающем заливку изложницы жидкой сталью и последующее устранение образующегося усадочного зазора вокруг боково поверхности слитка, производят постоянный прижим поддона к донной части с усилием, равным 0,001-0,99 величины произведения массы слитка на ускорение свободного падени Прижим поддрна к слитку прекращают до полного затвердевания слитка, но не ранее 42% времени затвердевания. Принятые пределы возможного значения величины усилия прижима поддона к донной части слитка выбраны из условия обеспечения одновременного зависания слитка на внутренней боковой поверхности изложницы и контак та поддона с донной частью спитка, причем использование в указанных пределах любого значения величины усилия прижима обеспечит получение положительного эффекта от производства приемов способа. В этой связи иеобходимо отметить, что при производстве слитков, склонных к трещинообразованию высоколешрованных марок сталей, усилия прижима следует принимать соответствующими значения параметра, приближающимся к утсэзанному вер нему пределу, а для слитков из простых угле родисть1Х марок сталей - к нижнему. На фиг. I изображено взаимное расположение изложницы с кристаллизующимся слитком поддона и вспомогательной плиты непосредстBeimo перед производством приемов способа установкой между изложницей и поддоном вспомогательной плиты; на фиг. 2 - то же, но после производства указанного приема. Вспомогательная плита 1 устанавливается и фиксируется на сталеразливочной тележке 2, обычно используемой для установки под разливку изложниц. В полости 3 плиты 1 размещен поддон 4, имеющий возможность вертикального перемещения в указанной полости. Плита 1 ниже полости 3 оборудована кронштейнами 5 и траверсами 6, на которых установлен гидроцилиндр 7, шток 8 которого щарнирно соединен с поддоном 4 со стороны его нижнего торца. Таким образом, при подаче ра-. бочей жидкости в полости гидроцилиндра 7, последний перемещает в полости 3 плиты 1 поддон 4 вверх и вниз, и контуры полости 3 плиты 1 во всех положениях поддона 4 направляют его и центрируют. Гидростанция привода и управления гидроцилиндром 7 (не показана) - обьпшой общеизвестной и общепринятой конструкции. Ее схема и описание работы не приводятся. Способ изготовления стальных слиткрв осуществляется следующим образом. При подготовке состава с изложницами к наполнению жидкой сталью на каждой тележке 2 из состава поддон 4 в полости 3 вспомогательной плиты 1 гидроцилиндром 7 фиксируют в крайнем верхнем положении (плотио запирают заполненную рабочей жидкостью полость под порщнем гидроцилиндра 2). При зтом горизонтальную рабочую поверхность 9 поддона 4 устанавпивают несколько выше верхнего торца 10 вспомогательной плиты 1. В зтом положении поддона 4 его рабочая поверхность служит опорой для сквозной, ущиренной кверху изложницы 1, которая опирается на поверхность 9 поддона 4 своим нижним торцом После наполнения изложницы 11 жидкой сталью твердеющий слиток 12 своей донной частью также опирается на поверхность 9 гюддона 4. При зтом, благодаря тому, что рабочая жидкость в гидроцилиндре заперта, поддон 4 продолжает находиться в крайнем верхнем положении. После образования вокруг твердеющего слитка 12 усадочного зазора 13 поддон 4 вместе со стоящим на его поверхности 9 слитком 12 опускают в полости 3 вспомогательной плиты 1, сохраняя контакт донной части слитка с поддоном как при их совместном движении, так и при их последующей остановке. При этом, как только поверхность 9 поддона 4 оказывается ниже верхнего торца 10 плиты 1, стоявшая на поддоне 4 и опускавшаяся вместе с ним и слитком 12 изложница 11 своим нижним торцсян входит в соприкосновение с верхним торцом 10 плиты }, и движение изложницы вниз прекращается. Движение вниз поддона 4 со слитком 12 продолжается и прекращается только после того, как полностью выберется зазор 13 между внутренней поверхностью елитка 12. Опускание поддона в полости вспомогатель ной плиты производят переключением гидроци линдра 7 из, положения, когда его нижняя полость заперта, в положение рабочего давления той же полости. Рабочее давление гидроцилиндра 7 рассчитан таким образом, чтобы усилие на штоке 8 бы равно произведению суммы массы поддона 4 и 0,001-0,99 массы слитка 12 на ускорение свободного падения. В этом случае давление слитка и поддона на шток превысит усилие, развиваемое на штоке падроцилиндром, жидкость из гидро1диливдра начнет вытесняться, и поддон со слнтком (первоначально и с изложницей) начнут движение вниз до устранения yc дочного зазора между изложницей и слитком. Последующей процесс затвердевания слитка будет происходить при постоянном хорошем контакте боковой поверхности слитка с изложницей, а его донной части - с поддоном, что и обеспечит существенное усиление положительного зффекта от использования изобретения. Из описания примера выполнения способа следует, что до производства его примеров изложница П своим нижним торцом опирается на рабочую поверхность 9 поддона 4, is после производства указанных приемов - на верхни торец 10 вспомогательной плиты 1, а поддон 4 размещается ниже верхнего торца 10 вспомогательной плиты 1. Следовательно, в предпагаеMOM как н в известном изобретении, вспомогательная шшта 1, благодаря производству соответствующих приемов, оказывается установленной .между изложницей } 1 и поддоном 4. Перед окончанием процесса затвердевания слитка, но не ранее 42% общего времени его затвердевания, поддон отделяют от слитка, дополнительно опуская его в полости вспомогательной штаты. С этой целью полость под поршнем гидроцилиндра 7 переключают с рабочего давления на слив. Поддон 4 под яеИстылщ своего веса отделяется от слитка и опускается в полости 3 плиты Ч в свое крайнее нижнее положение. В случае приварки донной части слитка к поддону (гидроцилиндр 7 переключен на. слив, а соответствующий датчик в гидррсхеме скгна,лизирует об отсутствии течения жидкости) в полость гидроцилиндра 7 над поршнем подается высокое давление, обеспечивающее отделение поддона 4 от донной части слитка. Использование предлагаемого изобретения обеспечивает повышение плотности слитка, позволяющее сократить процент головной обрези слитка при его прокатке, а также уменьшение трещннообразования, позволяющее существенно снизить тогацину слоя металла, сжигаемого при сплошной огневой зачистке проката. Общее ожидаемое увеличение выхода годного металла из слитка оценивается в 0,8-1,2%. Кроме того, предлагаемое изобретениесоответствует требованиям техники безопасности, автоматизации производства - очередность и время после конца заливки изложницы могут быть заложены в программу соответствующего управляющего устройства. Формула изобретения Способ изготовления стальных слитков в уишренной кверху сквозной изложнице с поддоном, включающий заливку изложницы жидкой сталью н последующее устрашение образующегося усадочного зазора вокруг боковой поверхндсти слитка, отличающийся : ем, что, с целью увеличеюм теплоотвода от онной части слитка, производят постоянный рижим поддона к донной части с усилием, п авньпи 0,001-0,99 величины произведения масы слитка на ускорение свободного падения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 789210, л. В 22 D 7/00, 1980.

Авторы

Даты

1982-09-23—Публикация

1980-04-25—Подача