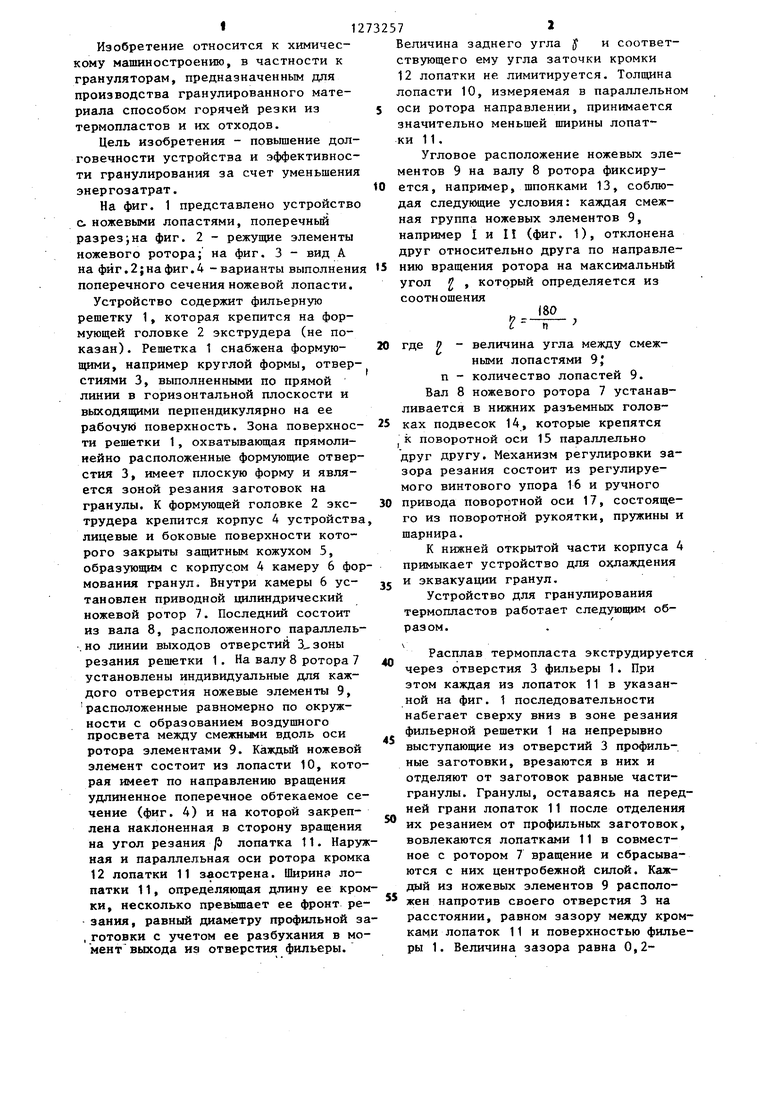

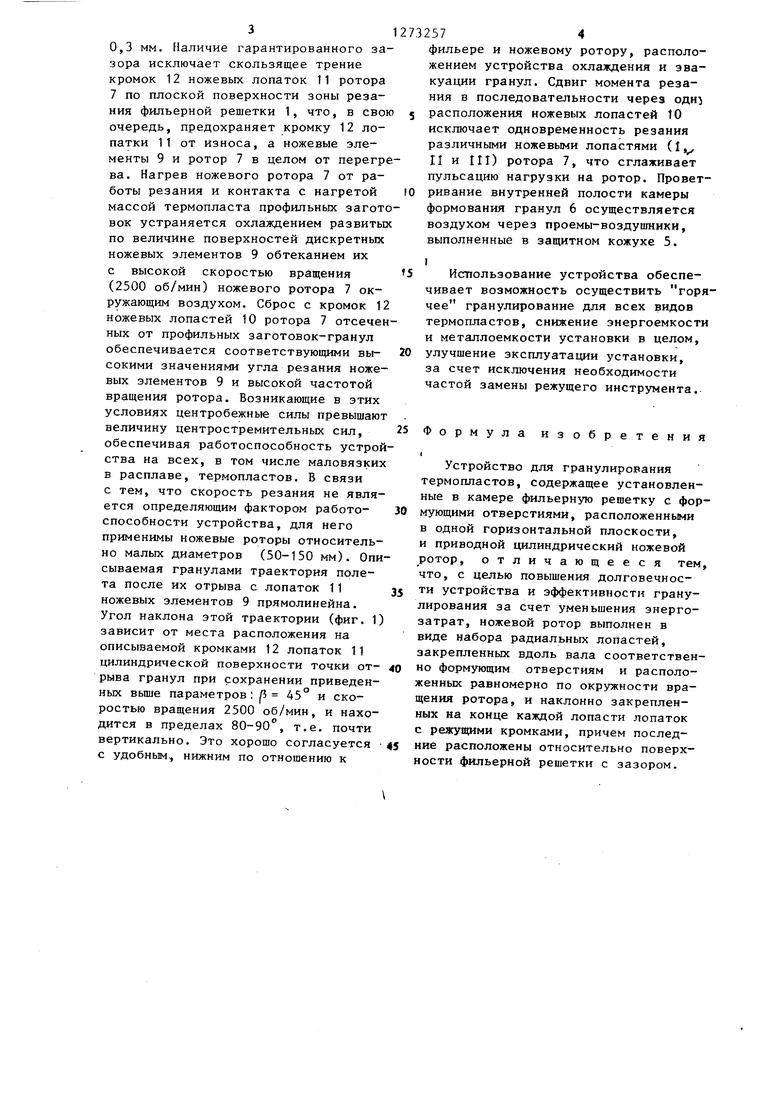

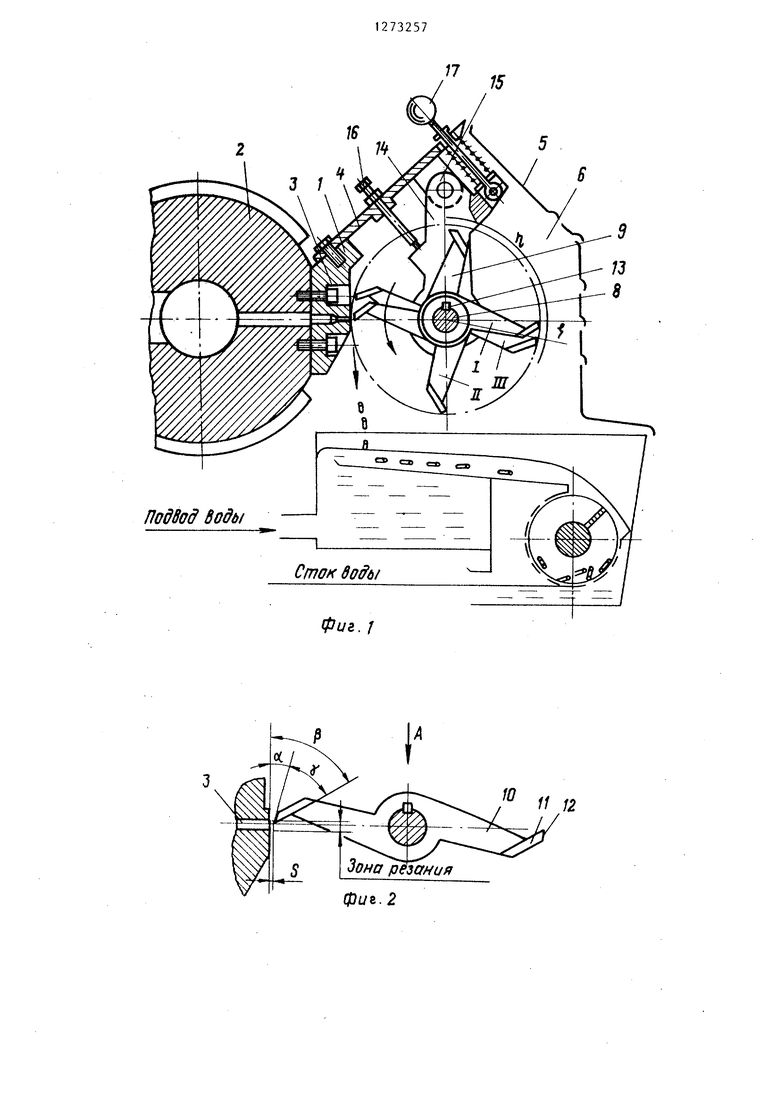

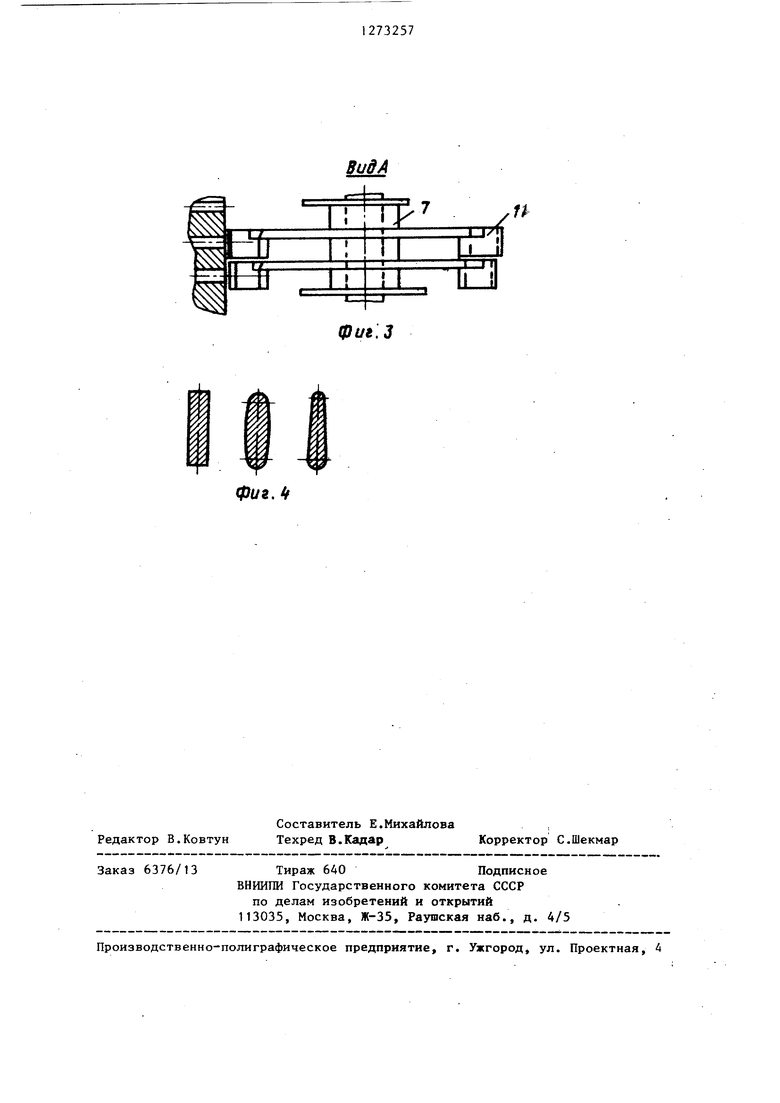

Изобретение относится к химическому машиностроению, в частности к грануляторам, предназначенным для производства гранулированного материала способом горячей резки из термопластов и их отходов. Цель изобретения - првьппение долговечности устройства и эффективности гранулирования за счет уменьшения энергозатрат. На фиг. 1 представлено устройство с. ножевыми лопастями, поперечный разрезана фиг. 2 - режущие элементы ножевого ротора; на фиг. 3 - вид А на фйг.2;нафиг.4 - варианты выполнени поперечного сечения ножевой лопасти. Устройство содержит фильерную решетку 1, которая крепится на формующей головке 2 экструдера (не показан) . Решетка 1 снабжена формующими, например круглой формы, отверстиями 3, выполненными по прямой линии в горизонтальной плоскости и выходящими перпендикулярно на ее рабочую поверхность. Зона поверхности решетки 1, охватывающая прямолинейно расположенные формующие отверстия 3, имеет плоскую форму и является зоной резания заготовок на гранулы. К формующей головке 2 экструдера крепится корпус 4 устройства лицевые и боковые поверхности которого закрыты защитньм кожухом 5, образующим с корпусом 4 камеру 6 фор мования гранул. Внутри камеры 6 установлен приводной цилиндрический ножевой ротор 7. Последний состоит из вала 8, расположенного параллель.но линии выходов отверстий резания решетки 1. На валу 8 ротора 7 установлены индивидуальные для каждого отверстия ножевые элементы 9, расположенные равномерно по окружности с образованием воздушного просвета между смежными вдоль оси ротора элементами 9. Каждый ножевой элемент состоит из лопасти 10, кото рая имеет по направлению вращения удлиненное поперечное обтекаемое се чение (фиг. 4) и на которой закреплена наклоненная в сторону вращения на угол резания /5 лопатка 11. Наруж ная и параллельная оси ротора кромк 12 лопатки 11 заострена. Ширина лопатки 11, определяющая длину ее кро ки, несколько превышает ее фронт ре зания, равный диаметру профильной з , готовки с учетом ее разбухания в мо мент выхода из отверстия фильеры. Величина заднего угла у и соответствующего ему угла заточки кромки 12 лопатки не лимитируется. Толщина лопасти 10, измеряемая в параллельном оси ротора направлении, принимается значительно меньшей ширины лопатки 11. Угловое расположение ножевых элементов 9 на валу 8 ротора фиксируется, например, шпонками 13, соблюдая следующие условия: каждая смежная группа ножевых элементов 9, например I и II (фиг. 1), отклонена друг относительно друга по направлению вращения ротора на максимальный угол 2 , который определяется из соотношения и 180 где 2 величина угла между смежными лопастями 9J п - количество лопастей 9. Вал 8 ножевого ротора 7 устанавливается в нижних разъемных головках подвесок 14, которые крепятся К поворотной оси 15 параллельно друг другу. Механизм регулировки зазора резания состоит из регулируемого винтового упора 16 и ручного привода поворотной оси 17, состоящего из поворотной рукоятки, пружины и шарнира. К нижней открытой части корпуса 4 примыкает устройство для охлаждения и эквакуации гранул. Устройство для гранулирования термопластов работает следующим образом. Расплав термопласта экструдируется через отверстия 3 фильеры 1. При этом каждая из лопаток 11 в указанной на фиг. 1 последовательности набегает сверху вниз в зоне резания фильерной решетки 1 на непрерывно выступающие из отверстий 3 профильные заготовки, врезаются в них и отделяют от заготовок равные частигранулы. Гранулы, оставаясь на передней грани лопаток 11 после отделения их резанием от профильных заготовок, вовлекаются лопатками 11 в совместное с ротором 7 вращение и сбрасываются с них центробежной силой. Каждый из ножевых элементов 9 расположен напротив своего отверстия 3 на расстоянии, равном зазору между кромками лопаток 11 и поверхностью фильеры 1. Величина зазора равна 0,20,3 мм. Е1аличие гарантированного зазора исключает скользящее трение кромок 12 ножевых лопаток 11 ротора 7 по плоской поверхности зоны резания фильерной решетки 1, что, в свою очередь, предохраняет кромку 12 лопатки 11 от износа, а ножевые элементы 9 и ротор 7 в целом от перегрева. Нагрев ножевого ротора 7 от работы резания и контакта с нагретой массой термопласта профильных заготовок устраняется охлаждением развитых по величине поверхностей дискретных ножевых элементов 9 обтеканием их с высокой скоростью вращения (2500 об/мин) ножевого ротора 7 окружающим воздухом. Сброс с кромок 12 ножевых лопастей tO ротора 7 отсеченных от профильных заготовок-гранул обеспечивается соответствующими высокими значениями угла резания ножевых элементов 9 и высокой частотой вращения ротора. Возникающие в этих условиях центробежные силы превышают величину центростремительньк сил, обеспечивая работоспособность устройства на всех, в том числе маловязких в расплаве, термопластов. В связи с тем, что скорость резания не является определяющим фактором работоспособности устройства, для него применимы ножевые роторы относительно малых диаметров (50-150 мм). Описываемая гранулами траектория полета после их отрыва с лопаток 11 ножевых элементов 9 прямолинейна. Угол наклона этой траектории (фиг. 1) зависит от места расположения на описываемой кромками 12 лопаток 11 цилиндрической поверхности точки отрыва гранул при сохранении приведенных выше параметров: 45° и скоростью вращения 2500 об/мин, и находится в пределах 80-90°, т.е. почти вертикально. Это хорошо согласуется с удобным., нижним по отношению к

фильере и ножевому ротору, расположением устройства охлаждения и эвакуации гранул. Сдвиг момента резания в последовательности через ОДН5 расположения ножевых лопастей 10 исключает одновременность резания различными ножевыми лопастями (I , П и III) ротора 7, что сглаживает пульсацию нагрузки на ротор. Проветривание внутренней полости камеры формования гранул 6 осуществляется воздухом через проемы-воздушники, выполненные в защитном кожухе 5.

I

Использование устройства обеспечивает возможность осуществить горячее гранулирование для всех видов термопластов, снижение энергоемкости и металлоемкости установки в целом, улучшение эксплуатации установки, за счет исключения необходимости частой замены режущего инструмента.

Формула изобретения

1

Устройство для гранулирования термопластов, содержащее установленные в камере фильерную решетку с формующими отверстиями, расположенными в одной горизонтальной плоскости, и приводной цилиндрический ножевой ротор, отличающееся тем что, с целью повышения долговечности устройства и эффективности гранулирования за счет уменьшения энергозатрат, ножевой ротор выполнен в виде набора радиальных лопастей, закрепленных вдоль вала соответственно формующим отверстиям и расположенных равномерно по окружности вращения ротора, и наклонно закрепленных на конце каждой лопасти лопаток с режущими кромками, причем последние расположены относительно поверхности фильерной решетки с зазором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор термопластичных смол | 1977 |

|

SU749669A1 |

| Устройство для гранулирования чая | 1990 |

|

SU1708247A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗМЕЛЬЧЕННЫХ ТЕРМОЭЛАСТОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259275C1 |

| Устройство для гранулирования термопластов в водяной среде | 1975 |

|

SU552202A1 |

| Гранулятор для пастообразных материалов | 1976 |

|

SU691179A1 |

| Устройство для извлечения желчи из желчных пузырей убойных животных | 1983 |

|

SU1102545A1 |

| Центробежный гранулятор для гранулирования термопластов | 1969 |

|

SU273059A1 |

| Гранулятор | 1976 |

|

SU656655A1 |

| РАБОЧИЙ ОРГАН СМЕСИТЕЛЯ КОРМОВ | 2005 |

|

RU2311751C2 |

| Гранулятор отходов полимерных материалов | 1976 |

|

SU686886A1 |

Изобретение относится к области химического машиностроения и предназначено для производства гранул из термопластов. Цель - повышение долговечности устройства и эффективности гранулирования за счет уменьшения энергозатрат. Для этого в устройстве ножевой ротор выполнен в виде набора радиальных лопастей, расположенных равномерно по окружности, и закрепленных на лопастях лопаток. При вращении ротора эти режущие элементы одновременно с резкой засасывают воздух, который охлаждает де- . тали устройства. Причем это позволяет располагать режущие лопатки с зазором относительно фильерной решетI ки, так как воздух повышает эффективность отвода гранул из зоны резания, (Л 4 ил.

фиг.З

SudA

| ПРОИЗВОДНОЕ ИЗОИНДОЛИНА, ЕГО ФАРМАЦЕВТИЧЕСКИЙ СОСТАВ И ПРИМЕНЕНИЕ | 2021 |

|

RU2809680C1 |

| Солесос | 1922 |

|

SU29A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1986-11-30—Публикация

1984-07-25—Подача