(54) УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ МНОГОТОЧЕЧНОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной точечной сварки | 1982 |

|

SU1097467A1 |

| Машина для двухточечной контактной сварки | 1977 |

|

SU642111A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ПЛОСКОЙ ДЕТАЛИ ИЗ ЛИСТОВОГО МЕТАЛЛА С МЕТАЛЛИЧЕСКИМ СТЕРЖНЕМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2007 |

|

RU2362660C2 |

| Устройство для контактной многоточечной сварки | 1987 |

|

SU1581514A1 |

| Устройство для контактной точечной сварки | 1981 |

|

SU1098716A1 |

| Зажимное устройство машины для контактной стыковой сварки | 1988 |

|

SU1655707A1 |

| МНОГОЭЛЕКТРОДНОЕ УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2424882C1 |

| ГЕРМЕТИЧНАЯ КОЛОДКА ПРЕЦИЗИОННОГО ВЫСОКОВАКУУМНОГО ПРИБОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2344508C1 |

| Устройство для микросварки | 1988 |

|

SU1593857A1 |

| Машина для многоточечной контактной сварки | 1990 |

|

SU1798086A1 |

Изобретение относится к технике получения неразъемных соединений металлов методами контактной точечной электросварки и может быть использовано в различных областях машиностроения, где применяется контактная сварка при изготовлении особо тонкостенных пространственных конструкций.

Известно устройство для контактной многоточечной сварки, содержащее основание, установленные с возможностью поворота электроды и привод сжатия 1.

К недостаткам такой конструкции следует отнести сложные системы подвода тока к электродам, исключение возможности в получении минимального расстояния между сварными точками и сложность в переналадке машин для выполнения швов в труднодоступных местах, повторяюш,их конфигурацию нахлестки свариваемой детали.

Целью изобретения является обеспечение сварки швов с минимальным расстоянием между сварными точками в труднодоступных местах и повышение производительности.

Поставленная цель достигается тем, что в устройстве для контактной многоточечной

сварки, содержащем основание, установленные с возможностью поворота электроды и привод сжатия, электроды выполнены в виде набора изолированных пластин, закрепленых на осях на основании, при этом рабочие

5 части электродов смещены друг относительно друга в соответствии с расположением точек сварного щва.

Кроме того, с целью обеспечения равномерного распределения усилия сжатия на

1Q электроды между приводом сжатия и набором изолированных пластин размещен упругий элемент.

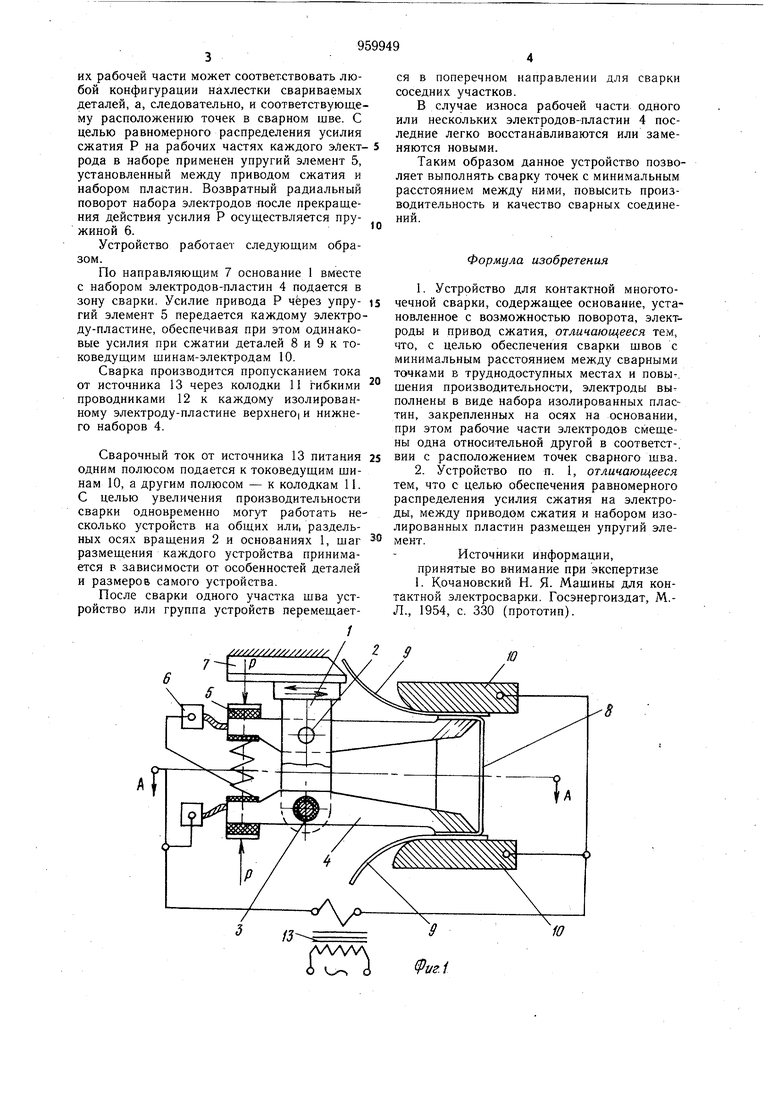

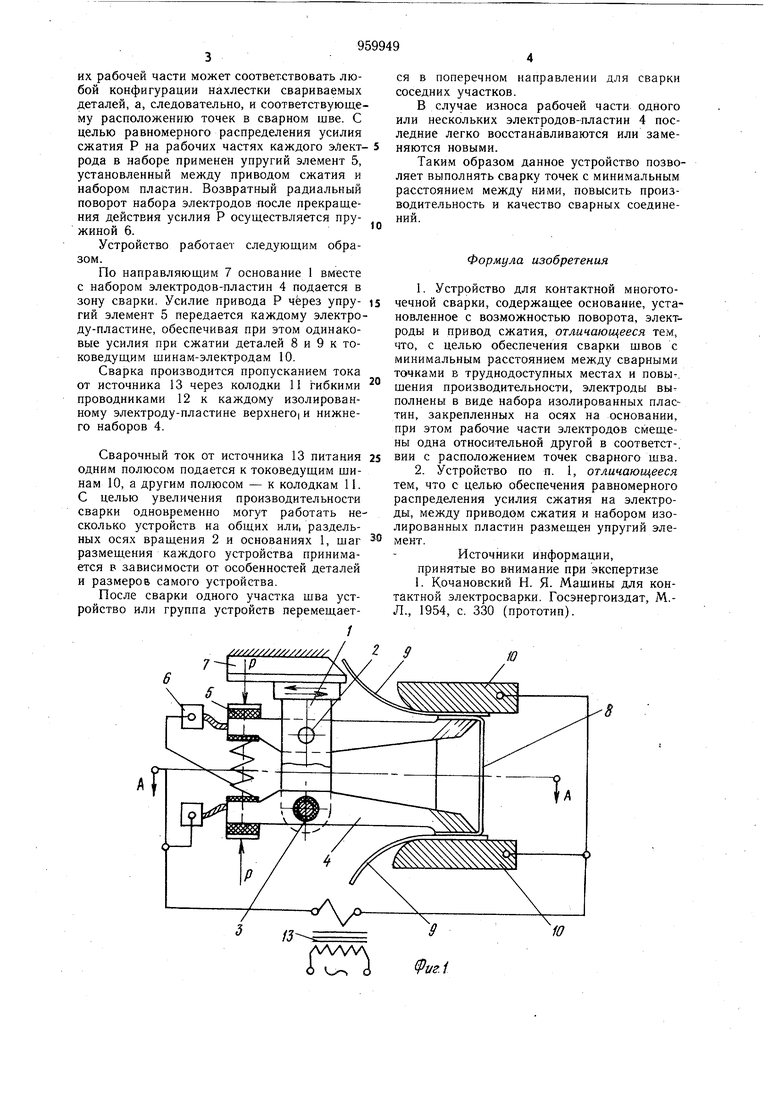

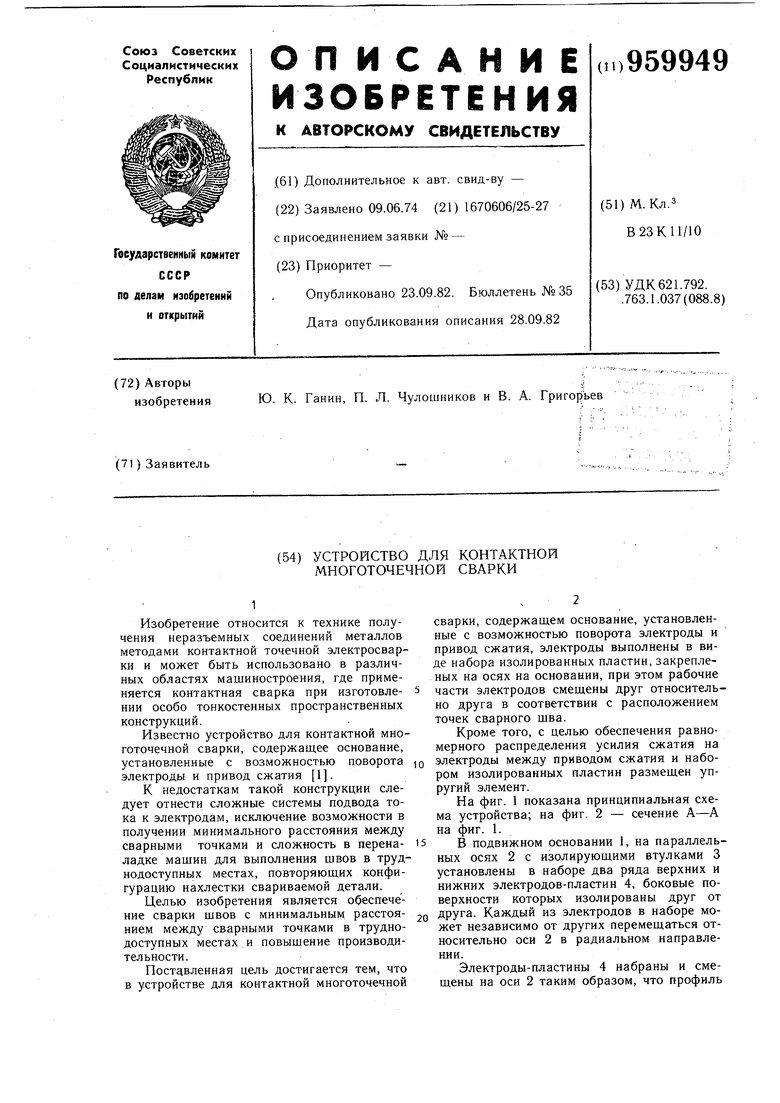

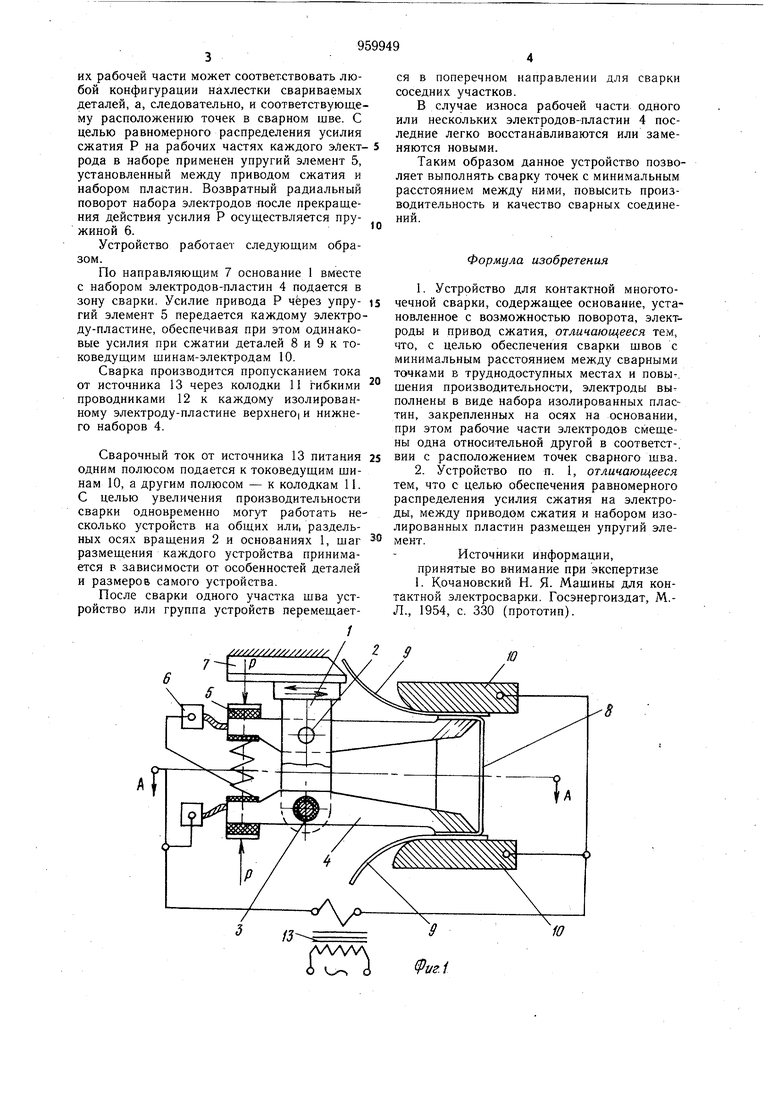

На фиг. 1 показана принципиальная схема устройства; на фиг. 2 - сечение А-А на фиг. 1.

15 В подвижном основании 1, на параллельных осях 2 с изолирующими втулками 3 установлены в наборе два ряда верхних и нижних электродов-пластин 4, боковые поверхности которых изолированы друг от

20 друга. Каждый из электродов в наборе может независимо от других перемещаться относительно оси 2 в радиальном направлении.

Электроды-пластины 4 набраны и смещены на оси 2 таким образом, что профиль их рабочей части может соответствовать любой конфигурации нахлестки свариваемых деталей, а, следовательно, и соответствующему расположению точек в сварном шве. С целью равномерного распределения усилия сжатия Р на рабочих частях каждого эЛектрода в наборе применен упругий элемент 5, установленный между приводом сжатия и набором пластин. Возвратный радиальный поворот набора электродов после прекращения действия усилия Р осуществляется пружиной 6. Устройство работает следующим образом. По направляющим 7 основание 1 вместе с набором электродов-пластин 4 подается в зону сварки. Усилие привода Р через упругий элемент 5 передается каждому электроду-пластине обеспечивая при этом одинакоBbie усилия при сжатии деталей 8 и 9 к токоведущим щинам-электродам 10. Сварка производится пропусканием тока от источника 13 через колодки 11 гибкими проводниками 12 к каждому изолированному электроду-пластине верхнего; и нижнего наборов 4. Сварочный ток от источника 13 питания одним полюсом подается к токоведущим шинам 10, а другим полюсом - к колодкам 11. С целью увеличения производительности сварки одновременно могут работать не сколько устройств на общих или, раздельных осях вращения 2 и основаниях 1, щаг размещения каждого устройст1ва принимается в зависимости от особенностей деталей и размеров самого устройства. После сварки одного участка щва устройство или группа устройств перемещается в поперечном направлении для сварки соседних участков. В случае износа рабочей части одного или нескольких электродов-пластин 4 последние легко восстанавливаются или заменяются новыми. Таким образом данное устройство позволяет выполнять сварку точек с минимальным расстоянием между ними, повысить производительность и качество сварных соединений. Формула изобретения . Устройство для контактной многото.. .-.г- -чечной сварки, содержащее основание, уста новленное с возможностью поворота, электроды и привод сжатия, отличающееся тем, что, с целью обеспечения сварки щвов с минимальным расстоянием между сварными точками в труднодоступных местах и повы-. шения производительности, электроды выполнены в виде набора изолированных пластин, закрепленных на осях на основании, при этом рабочие части электродов смещены одна относительной другой в соответст-. вии с расположением точек сварного шва. 2. Устройство по п. 1, отличающееся тем, что с целью обеспечения равномерного распределения усилия сжатия на электроды, между приводом сжатия и набором изолированных пластин размещен упругий элемент. Источники информации, принятые во в-нимание при экспертизе 1. Кочановский Н. Я. Мащины для контактной электросварки. Госэнергоиздат, М.Л., 1954, с. 330 (прототип).

m

Фие.1

11 ,2

I

Авторы

Даты

1982-09-23—Публикация

1971-06-09—Подача