Изобретение относится к области точечной сварки и может быть использовано при производстве арматурной сетки.

В книге (Кочергин Н.А. Контактная сварка. Л.: Маш., 1987 г.) описаны основы теории и технологии всех способов контактной сварки с практической стороны.

Все время считалось, что решающим фактором сварки является только электронагрев деталей. В действительности, электронагрев является условием необходимым, но еще не достаточным. Условие достаточности определяет программа приложения механических давлений. Для современных контактных машин она весьма бедна, примитивна и совершенно не гармонирует с гибкостью электрических систем машин.

Проектировщики машин в основном интересуются только величиной силы сжатия, а не программой их приложения. Недостаточны и неопределенны существующие технологические рекомендации, поскольку не говорят о программе приложения рекомендуемых давлений. В этой неопределенности и заложены главные причины нестабильности качества сварных соединений

К недостаткам известного способа можно отнести то, что никакая точечная машина не прикладывает давление электродов - медленно, статически. Давления прикладывается, безусловно, и во всех случаях ударно, переменно по силе сдавливания и по времени действия этой силы (см. Кочергин Н.А. Контактная сварка. Л.: Маш., 1987, стр.55).

Понятное стремление проектировщиков к высокой производительности, пожертвовав возможностями статического сжатия электродов, сохраняет большие пиковые нагрузки сети, высокий расход сжатого воздуха (Автоматизированная линия для производства сварной сетки ЛТС-1500Р2. До сих пор сохраняется убеждение, что шунтирование тока при точечной сварке - явление сложное и бороться с ним физически невозможно (см. Кочергин Н.А. Контактная сварка. Л.: Маш., 1987, стр.74).

Известно многоэлектродное устройство для контактной сварки арматурной сетки. включающее сварочный трансформатор, привод перемещения электродов, блок управления, причем каждый из n электродов соединен со вторичной обмоткой сварочного трансформатора через n теристорных контакторов, скоммутированных с n канальным блоком управления для обеспечения последовательной сварки каждой точки, при этом электроды соединены общим приводом перемещения (Патент РФ №2129481).

Устройство обеспечивает «холодный» контакт всех точек, подлежащих сварке до включения электрического тока, и при этом исключено шунтирование свариваемых точек, что позволило осуществить последовательную сварку всех точек одним значением тока с высоким качеством.

Недостатком этого устройства можно считать низкую производительность и нарушение электрического холодного контакта из-за перекоса подвижной траверсы, обусловленного отсутствием упоров, на которые садится при ходе вниз подвижная траверса.

Недостаточное усилие пневмопривода, прилагаемое цилиндрами, установленными по краям подвижной траверсы, ограничивает число одновременно сжимаемых электродов.

Также известна машина контактной точечной сварки с механическим приводом подвижной траверсы по типу гильотинных ножниц, работающих в непрерывном режиме «Машина для сварки кладочной сетки (МАКС)» (см. сайт компании КИТ-Комплект - www.kit-complect.ru /catalog2/ от 25.05.2009 г.)

Установленные в ряд подпружиненные электроды с большим рабочим ходом задолго до нижней мертвой точки контактируют с поперечным прутком, включается сварочный ток, производя очистку будущего контакта от окислов и загрязнений методом оплавления. Непрерывное движение траверсы достигает мертвой точки, обеспечивая на миг максимальное сжатие и на обратном ходе вверх, переменное, уменьшающееся давление заканчивает проковку.

К недостаткам устройства можно отнести то, что нарастающее до максимума и сходящее на нет кратковременное сжатие контакта не позволяет в полной мере воспользоваться энергией механической активации контакта, сварочные трансформаторы в пиковом режиме потребляют большую мощность из сети, выполняя условие обеспечения высокого качества соединения методом оплавления.

Задачей предлагаемого изобретения является сокращение потребляемой мощности и повышение производительности за счет поочередного включения сварочных контуров, вложения в свариваемый контакт механической энергии сдвига, исключения пусковых токов; обеспечение сварки возможно более кратковременным включением сварочного тока значительной силы и обеспечение контроля за процессом сварки; повышение качества сварки за счет гармонизации программного приложения механической энергии и сварочного тока, исключая оплавление контактов с образованием фейерверка расплавленных брызг, что в разы повышает стойкость электродов, снижение металлоемкости и повышение экологичности установки.

Поставленная задача решена за счет того, что сварку осуществляют путем одновременного приложения ко всем свариваемым точкам статического осадочного давления, выдержки, продолжительность которой зависит от количества свариваемых точек, и последовательной подачи в зону контакта каждой свариваемой точки сварочного тока, отключаемого по сигналу обратной связи, при этом поочередно осуществляют сварку в установленных контурах. Сварку осуществляют в многоэлектродном устройстве для контактной сварки арматурной сетки, характеризующемся тем, что оно включает один сварочный трансформатор, установленный по центру верхней неподвижной траверсы, блок управления, не менее одного сварочного контура, содержащего электроды, подвижную и неподвижную штанги, причем каждый из n электродов соединен со вторичной обмоткой сварочного трансформатора через n тиристорных контакторов, закрепленных на неподвижной штанге и скоммутированных через одноконтактные разъемы с n канальным блоком управления для обеспечения последовательной сварки каждой точки, а закрепленные на верхней неподвижной траверсе электроды, снабженные упругими элементами, сообщены через каналы траверсы гибкими токопроводами с тиристорными контакторами, а нижняя траверса с расположенной на ней второй штангой сварочного контура выполнена с возможностью перемещения и соединена шаровыми опорами с шатунами и эксцентриками, установленными на приводном валу, с электромуфтой и фиксатором, обеспечивающими остановку в мертвых точках, кроме того, подвижная и неподвижная траверсы соединены прямоугольными направляющими, верхние части которых замкнуты столовниками, снабженными сменными прокладками и измерителем давления, а траверсы имеют сотовую конструкцию и выполнены из наборов многослойной фанеры.

Отличительными признаками предлагаемого устройства является:

- выполнение нескольких сварочных контуров, работающих поочередно, что обеспечивает возможность повысить производительность при одновременном снижении потребляемой мощности и расхода цветного металла;

- наличие в устройстве электромагнитной муфты и фиксатора для обеспечения фиксированных остановок подвижной траверсы в мертвых точках с целью обеспечения повторяемости заданного сжатия в каждом цикле;

- установка сварочного трансформатора непосредственно по центру неподвижной траверсы сотовой конструкции, для сокращения геометрических размеров сварочного контура, гибких токопроводов и уменьшения индуктивности; повышения удобства обслуживания электросхемы;

- наличие сменных прокладок и измерителя давления для настройки усилия сдавливания электродов между траверсами;

- выполнение подвижной нижней траверсы так, что при положении ее внизу обеспечивается возможность механизированной загрузки поперечных прутков;

- изготовление подвижной и неподвижной траверсы из диэлектриков, например, из наборов многослойной фанеры, что уменьшает магнитные поля, снижает металлоемкость, улучшает экологичность процесса сварки;

- введение одноконтактных разъемов в цепи управления тиристорными контакторами, что позволит изменять величину поперечных ячеек свариваемой сетки.

В предлагаемом устройстве осуществляется последовательная сварка каждого контакта, и параметры процесса контролируются в реальном времени, сварочный ток с помощью обратной связи отключается в момент окончания сварки, а сама сварка производится возможно более кратковременным включением, но при значительной силе тока для повышения качества сварки. Аналого-цифровой преобразователь отцифровывает изменяющиеся в процессе нагрева параметры активного сопротивления и сварочного тока, которые передаются в контроллер, обрабатываются и выдается сигнал на закрытие тиристорного контактора, т.е. происходит переключение на сварку следующего контакта. Учитывая, что полное сопротивление стыкового контакта падает приблизительно линейно от начального значения в холодном состоянии до нуля в момент сдавливания и сваривания при образовании расплавленного ядра, когда R=0. (см. Кочергин Н.А. Контактная сварка. Л.: Маш, 1987, стр.83).

Усилие сдавливания электродов регулируется прокладками, а настраивается по измерителю давления.

Предлагаемое устройство позволяет прилагать статическое осадочное давление во время выдержки траверсы в верхнем положении, продолжительность которой зависит от количества свариваемых точек, удалить и выдавить из зоны свариваемого контакта все окислы и загрязнения с созданием высокого удельного давления для получения механической активации контакта и холодного электрического контакта всех свариваемых точек одновременно для исключения шунтирования сварочного тока.

Активация контакта механическим сдавливанием переходит в спокойный нагрев плотного контакта без расплавленных брызг методом сопротивления с последовательным приложением сварочного тока к каждому из электродов.

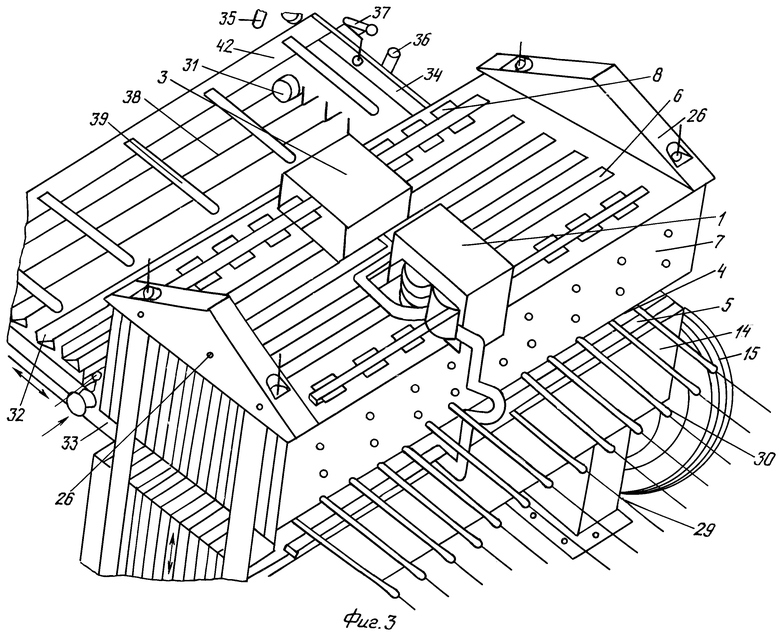

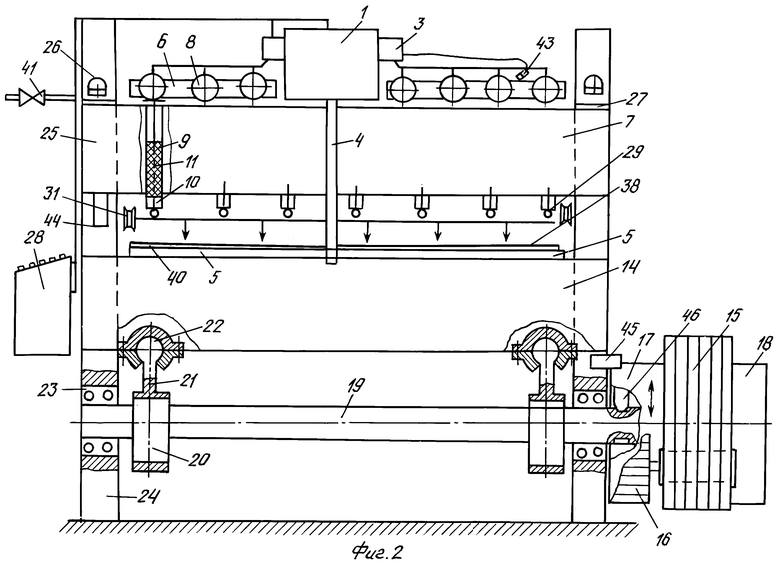

Изобретение иллюстрируется чертежом, где на фиг.1 представлена электрическая схема, на фиг.2 - компоновочная схема устройства, на фиг.3 изображено устройство в изометрии.

Устройство включает трансформатор 1, подключенный к сети 380 В, первичная обмотка которого включается тиристорным контактором 2 при помощи блока управления 3, вторичная обмотка трансформатора 1 через гибкие токопроводы 4 соединена с m жесткими токоведущими штангами 5 и 6, охлаждаемыми водой. На штанге 6, через изоляторы закрепленной на неподвижной траверсе 7, установлены n тиристорных контакторов 8, соединенных гибкими токопроводами 9 с электродами 10. Каждый электрод 10 снабжен упругим элементом 11 для обеспечения контролируемого усилия прижима.

Для предохранения тиристорных контакторов 8 от пробоя во вторичной цепи установлен шунт 12. Тиристорные контакторы 8, соединенные со вторичной обмоткой трансформатора 1, скоммутированы с блоком управления 3 через n выходов m жестких токоведущих штанг 6 и установлены на верхней неподвижной траверсе 7. Каждая пара штанг 5 и 6 образует сварочный контур, и все m контуров соединены с вторичной обмоткой через тиристорные контакторы 13 таким образом, что одновременно может работать только один из них. Включением контуров управляет блок 3. Устройство может содержать несколько (m) сварочных контуров.

Токоведущие штанги 5 закреплены в плоскости электродов своего сварочного контура на подвижной траверсе 14.

Устройство (фиг.2) включает механический привод с маховиком 15, электродвигателем 16, редуктором 17, электромуфтой 18 и фиксатором 46, осуществляющим управление остановом в заданной точке по сигналу датчиков положения 44 и 45. Вал 19 с эксцентриками 20, шатунами 21 и шаровыми опорами 22 вращается в подшипниках качения 23, установленных в станине 24.

Прямоугольные направляющие 25 замыкают регулируемые по высоте оголовники 26, определяющие закрытую высоту между подвижной траверсой 14 и неподвижной 7 с помощью сменных прокладок 27 для регулировки усилия сжатия.

По четырем прямоугольным направляющим 25 станины 24 перемещается подвижная траверса 14, в прямоугольных пазах траверсы 14 установлены текстолитовые вкладыши, обеспечивающие низкий коэффициент трения. В верхней части направляющих 25 с помощью оголовников 26 и сменных прокладок 27 неподвижно установлена и закреплена траверса 7 сотовой конструкции с отверстиями для установки электродов 10, снабженных упругими элементами 11 и соединенных гибким токопроводом 9 с тиристорными контакторами 8, установленными на жестких токоведущих штангах 6. Пульт управления 28, установленный на направляющих 25, соединен с двигателем 16 сварочным трансформатором 1, блоком управления 3.

Вспомогательные механизмы устройства расположены в три яруса.

Нижний - механизированная установка поперечных прутков загрузочной тележкой 31.

Средний - подача продольных прутков по направляющим 30 и зона сварки сетки.

Верхний - устройство перемещения сваренной сетки 42.

Продольные прутки 29 подаются в зону сварки по направляющим 30. Поперечный пруток подается в зону сварки тележкой 31 с ложементами 32 по направляющим 33. Устройство перемещения сваренной сетки 42 перемещается в направляющих 34, управляется датчиками положения 35 и 36, приводится в движение мотор-редуктором (не показан) через кулисный механизм 37. Захват сваренной поперечной проволоки 38 осуществляется зацепами 39. Токоведущие штанги 5 снабжены вилочными фиксаторами 40. Для охлаждения штанг и сварочного трансформатора 1 служит система охлаждения 41,

Сваренная сетка перемещается с помощью устройства 42.

Изменение размеров поперечных ячеек сетки осуществляется включением/отключением одноконтактных разъемов 43 цепи управления.

Пульт управления 28 оснащен возможностью ручной настройки каждого механизма и системой работы в автоматическом режиме.

Учитывая, что полное сопротивление контакта падает приблизительно линейно от начального значения в холодном состоянии до нуля в момент сдавливания и сваривания, при образовании расплавленного ядра, когда R=0, для осуществления переключения на следующий контакт после получения расплавленного ядра в предыдущем, в блок управления 3 установлены типовой контроллер, с частотой замера 1 мсек и аналогово-цифровой преобразователь. Ведется изменение параметров активного сопротивления и сварочного тока в реальном времени. Контроллер просчитывает изменяющиеся параметры и при достижении расплавленного ядра дает команду переключения на следующий контакт, обеспечивая качественную сварку, если в контакт попадет ржавчина или включения, ухудшающие электропроводность. Для обеспечения холодного электрического контакта всех свариваемых точек предусмотрена регулировка закрытой высоты между подвижной и неподвижной траверсами за счет изменения положения неподвижной путем установки специальных прокладок 27. Для контроля установлен измеритель давления.

Устройство работает следующим образом.

На ложементы 32 загрузочной тележки 31 укладываются поперечные прутки 38. Тележка подается до упора в зону сварки по направляющим 33 над токоведущими штангами 5, снабженными вилочными фиксаторами положения 40. Поворотом ручки оператор открывает ложементы 32 и роняет поперечные прутки на фиксаторы 40. Выкатывает тележку. По команде с пульта управления 28 включается электродвигатель 16 механического привода, система охлаждения 41 сварочного трансформатора 1 и токоведущих штанг 5 и 6.

По сигналу «автоматический цикл» с пульта 28 блок управления 3 подает команду на электромуфту 18 и фиксатор 45, обеспечивая поворот вала 19 с эксцентриками 20, на которых установлены шатуны 21, через шаровые опоры 22, соединенные с подвижной траверсой 14, в верхнюю мертвую точку до датчика положения 44. Во время выдержки под статическим осадочным давлением всех точек происходит выдавливание всех окислов и загрязнений, механическая активация контактов, обеспечивается холодный контакт всех точек до подачи электрического тока. По команде датчика 44 блок 3 включает сварочный трансформатор 1 и осуществляет последовательную сварку всех n точек во всех m сварочных контурах, соединенных с вторичной обмоткой сварочного трансформатора 1. Продолжительность выдержки определяется числом контактов. Электронагрев плотных контактов осуществляется возможно более кратковременным включением, но при значительной силе тока, что обеспечивается сваркой одной точки в данным момент.

После окончания сварки, по команде блока 3 электромуфта 18 и фиксатор 46 опускают подвижную траверсу 14 до сигнала датчика положения 45. Блок управления 3 включает мотор-редуктор (на чертеже не показан), который перемещает тележку 42, связанную с кулисой 37, вперед по направляющим 34 до датчика положения 36. Зацепами 39 захватывает первый сваренный поперечный пруток и перемещает его до команды датчика положения 35 назад. Оператор за время сварки загрузил поперечные прутки 38 в тележку 31, закатывает ее по направляющим 33 до упора в зону сварки над токоведущими штангами 5 и роняет на вилочные фиксаторы положения 40. Выкатывает тележку 31 назад до упора к бункеру загрузки (не показан) и дает команду на следующий цикл сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЭЛЕКТРОДНОЕ УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ | 1997 |

|

RU2129481C1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1994 |

|

RU2086374C1 |

| Система управления поточной линией контактной сварки | 1980 |

|

SU946853A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2017 |

|

RU2683668C1 |

| Сварочное устройство машины для контактной сварки | 1988 |

|

SU1590271A1 |

| Машина для контактной точечной сварки | 1990 |

|

SU1764893A1 |

| СПОСОБ ИЗМЕРЕНИЯ СОПРОТИВЛЕНИЯ СВАРОЧНОГО КОНТАКТА | 2011 |

|

RU2457497C1 |

| Устройство для контактной сварки с автоматическим регулированием процесса электронагрева | 1969 |

|

SU287725A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПАРАМЕТРОВ РЕЖИМА ТОЧЕЧНОЙ СВАРКИ НА МНОГОТРАНСФОРМАТОРНОЙ МАШИНЕ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2113952C1 |

| Машина для сборки и сварки сотовых заполнителей | 1981 |

|

SU1011352A1 |

Изобретение относится к многоэлектродному устройству для контактной сварки арматурной сетки. На верхней неподвижной траверсе (7) устройства установлен сварочный трансформатор (1). По меньшей мере один сварочный контур включает электроды (10), подвижную (5) и неподвижную (6) штанги. Каждый из n электродов (10) соединен со вторичной обмоткой сварочного трансформатора (1) через n тиристорных контакторов (8), закрепленных на неподвижной штанге (6) и скоммутированных через одноконтактные разъемы с n канальным блоком управления (3) для обеспечения последовательной сварки каждой точки. Электроды (10) с упругими элементами (11) закреплены на верхней неподвижной траверсе (7) и сообщены через ее каналы гибкими токопроводами (9) с тиристорными контакторами (13). Нижняя траверса (14) с расположенной на ней второй штангой (5) сварочного контура выполнена с возможностью перемещения. Траверса (14) соединена через шаровые опоры (22) с шатунами (21) и эксцентриками (20), установленными на приводном валу (19) с электромуфтой (18) и фиксатором (46), обеспечивающими фиксированную остановку в мертвых точках. Подвижная (7) и неподвижная (14) траверсы соединены прямоугольными направляющими (25), верхние части которых замкнуты оголовниками (26) со сменными прокладками (27) и измерителем давления. Предлагаемая конструкция устройства обеспечивает снижение потребляемой мощности из сети, повышение качества сварки при увеличении производительности и снижение металлоемкости и размеров устройства. 3 ил.

Многоэлектродное устройство для контактной сварки арматурной сетки, характеризующееся тем, что оно включает один сварочный трансформатор, установленный по центру верхней неподвижной траверсы, блок управления, по меньшей мере один сварочный контур, содержащий электроды, подвижную и неподвижную штанги, причем каждый из n электродов соединен со вторичной обмоткой сварочного трансформатора через n тиристорных контакторов, закрепленных на неподвижной штанге и скоммутированных через одноконтактные разъемы с n канальным блоком управления, выполненным с возможностью обеспечения последовательной сварки каждой точки, а закрепленные на верхней неподвижной траверсе электроды, снабженные упругими элементами, сообщены через каналы траверсы гибкими токопроводами с тиристорными контакторами, а нижняя траверса с расположенной на ней второй штангой сварочного контура выполнена с возможностью перемещения и соединена шаровыми опорами с шатунами и эксцентриками, установленными на приводном валу, с электромуфтой и фиксатором, обеспечивающими остановку в мертвых точках, причем подвижная и неподвижная траверсы соединены прямоугольными направляющими, верхние части которых замкнуты оголовниками, снабженными сменными прокладками и измерителем давления, а траверсы имеют сотовую конструкцию и выполнены из наборов многослойной фанеры.

| МНОГОЭЛЕКТРОДНОЕ УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ | 1997 |

|

RU2129481C1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ УЗЛОВ | 1995 |

|

RU2100160C1 |

| Устройство для сварки арматурных каркасов | 1988 |

|

SU1602647A1 |

| Устройство для управления процессом сварки арматурных каркасов | 1976 |

|

SU554972A1 |

| Машина для многоточечной контактной сварки | 1974 |

|

SU515611A1 |

Авторы

Даты

2011-07-27—Публикация

2009-12-14—Подача