(21)4611096/25-27

(22)30.11.88

(46) 23.09.90. Бкш. № 35

(71)Научно-исследовательский институт ВЭФ

(72)С.В.Карпенко, Б.Б.Плиткин и М.К.Лейманис

(53)621.791.76.037 (088.8)

(56)Авторское свидетельство СССР № 1310148, кл. В 23 К П/Ю, 1985.

Авторское свидетельство СССР № 1191226, кл. В 23 К 31/02, 1984.

(54)УСТРОЙСТВО ДЛЯ ШКРОСВАРКИ

(57)Изобретение относится к микросварке и может быть использовано в приборостроении при сварке тонких проволок и пластичных материалов многоточечной i контактной сваркой. Цель изобретения - повышение производительности, качества сварки и расширения технологических возможностей.

Свариваемые детали 23 размещают на ориентаторах 25, а поперечину 22 перемещают в такое положение, чтобы электрод 12 совпал с линией точек сварки. Включают привод цилиндра и перемещают подвижный стол в направлении цилиндра. В процессе перемещения стол 19 взаимодействует с резиновым диском 15, приводя его во вращение. Вместе с диском 15 вращаются ось 8 и электрод 12, который прокатывается по свариваемым деталям 23. Когда электрод 12 накатывается на деталь 23 в месте сварки, толкатель 26 наезжает на кнопку выключателя 27 и происходит сварка одной точки. При дальнейшем перемещении стола 19 последовательно срабатывают все толкатели 26 и происходит сварка всех точек. После сварки готовые детали 23 сдуваются струей воздуха в контейнер. I з.п. ф-лы, 2 ил.

ю

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной микросварки | 1987 |

|

SU1496967A1 |

| Устройство для подачи деталей | 1985 |

|

SU1299739A1 |

| Клещи для контактной точечной микросварки | 1989 |

|

SU1655715A1 |

| Ручной инструмент для односторонней контактной микросварки | 1987 |

|

SU1511040A1 |

| Электроконтактная сварочная машина для восстановления и упрочнения деталей | 1989 |

|

SU1703332A1 |

| Устройство для контактной сварки | 1988 |

|

SU1593858A1 |

| Устройство для микросварки | 1984 |

|

SU1191226A1 |

| Установка для приварки мостиков из микропроволоки к контактным площадкам | 1986 |

|

SU1323306A2 |

| Устройство для прецизионной контактной точечной и рельефной микросварки | 1987 |

|

SU1488165A1 |

| Механизм автоматической сварки пистона с траверзой анода к полуавтоматической линии сборки пакетов радиоламп | 1975 |

|

SU606176A1 |

Изобретение относится к микросварке и может быть использовано в приборостроении при сварке тонких проволок и пластичных материалов многоточечной контактной сваркой. Цель изобретения - повышение производительности, качества сварки и расширения технологических возможностей. Свариваемые детали 23 размещают на ориентаторах 25, а поперечину 22 перемещают в такое положение, чтобы электрод 12 совпал с линией точек сварки. Включают привод цилиндра и перемещают подвижный стол в направлении цилиндра. В процессе перемещения стол 19 взаимодействует с резиновым диском 15, приводя его во вращение. Вместе с диском 15 вращаются ось 8 и электрод 12, который перекатывается по свариваемым деталям 23. Когда электрод 12 накатывается на деталь 23 в месте сварки, толкатель 26 наезжает на кнопку выключателя 27 и происходит сварка одной точки. При дальнейшем перемещении стола 19 последовательно срабатывают все толкатели 26 и происходит сварка всех точек. После сварки готовые детали 23 сдуваются струей воздуха в контейнер. 1 з.п. ф-лы, 2 ил.

71

25

30 29 г« ЪИ

ел

со

со 00

сл --J

Фиг. г

10

15

20

25

.31593857

Изобретение относится к микросварке и может быть использовано в приборостроении при сварке тонких проволок и пластичных материалов многоточечной контактной сваркой с лю- бым шагом между сварными точками,

Целью изобретения является повыение производитель юсти качества варкн и расширение технологических озможностей.

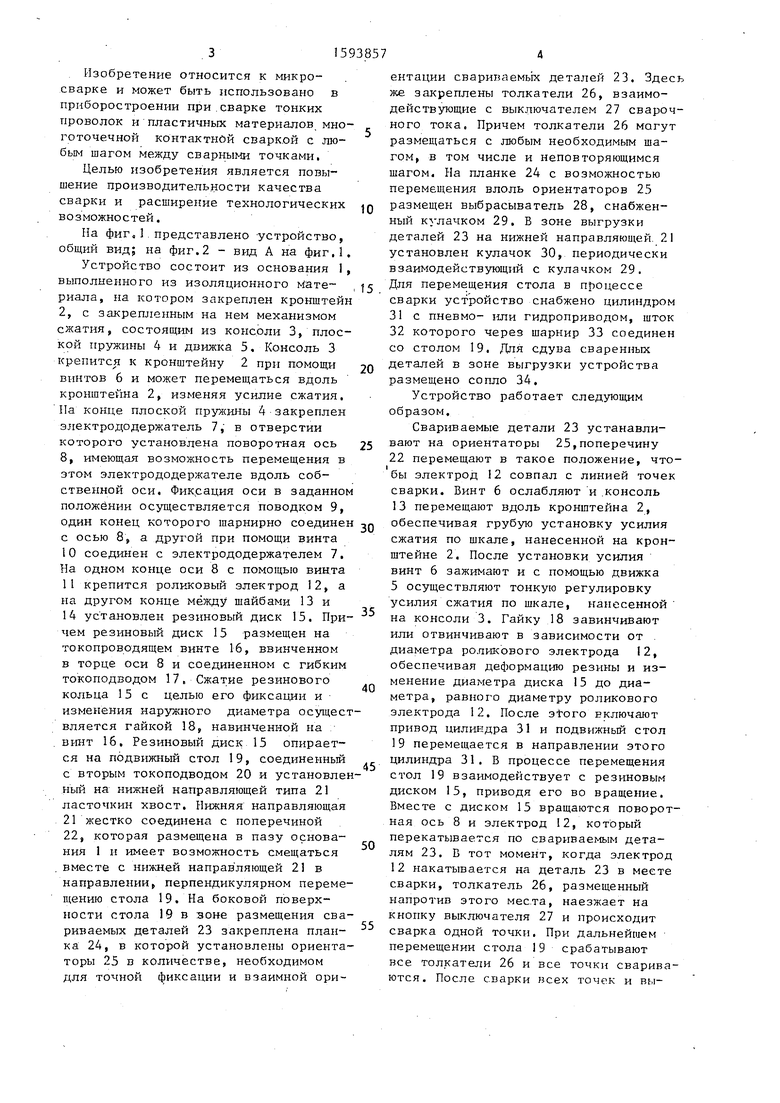

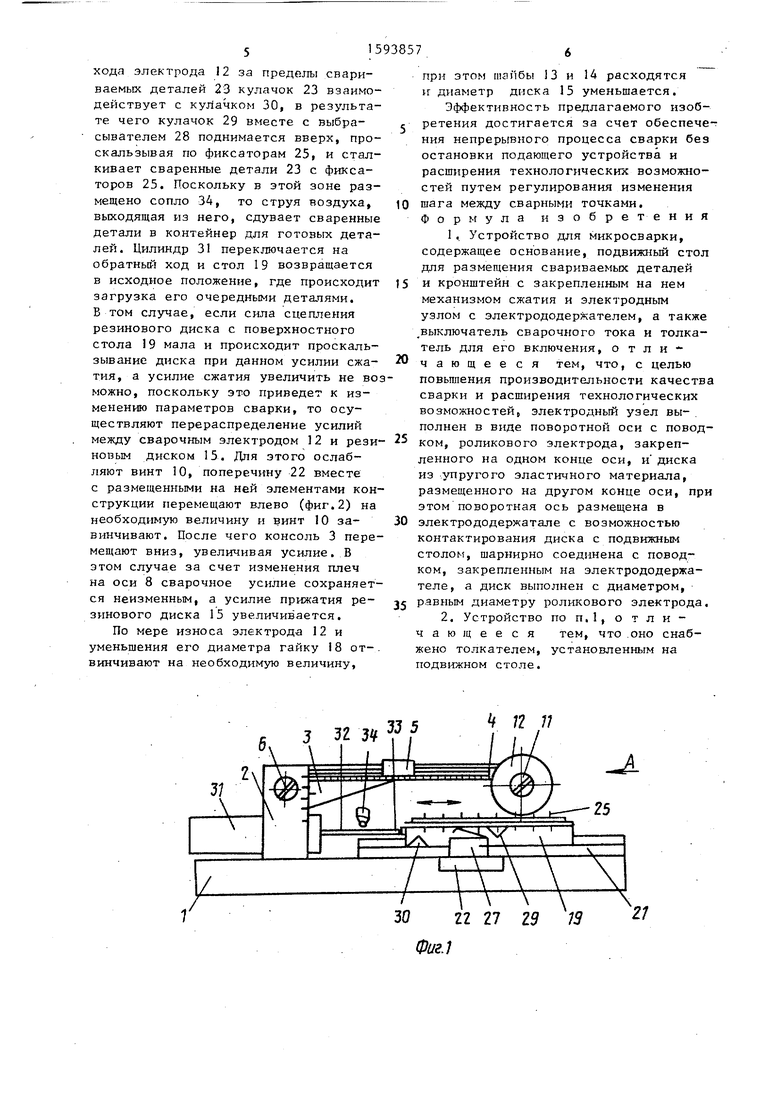

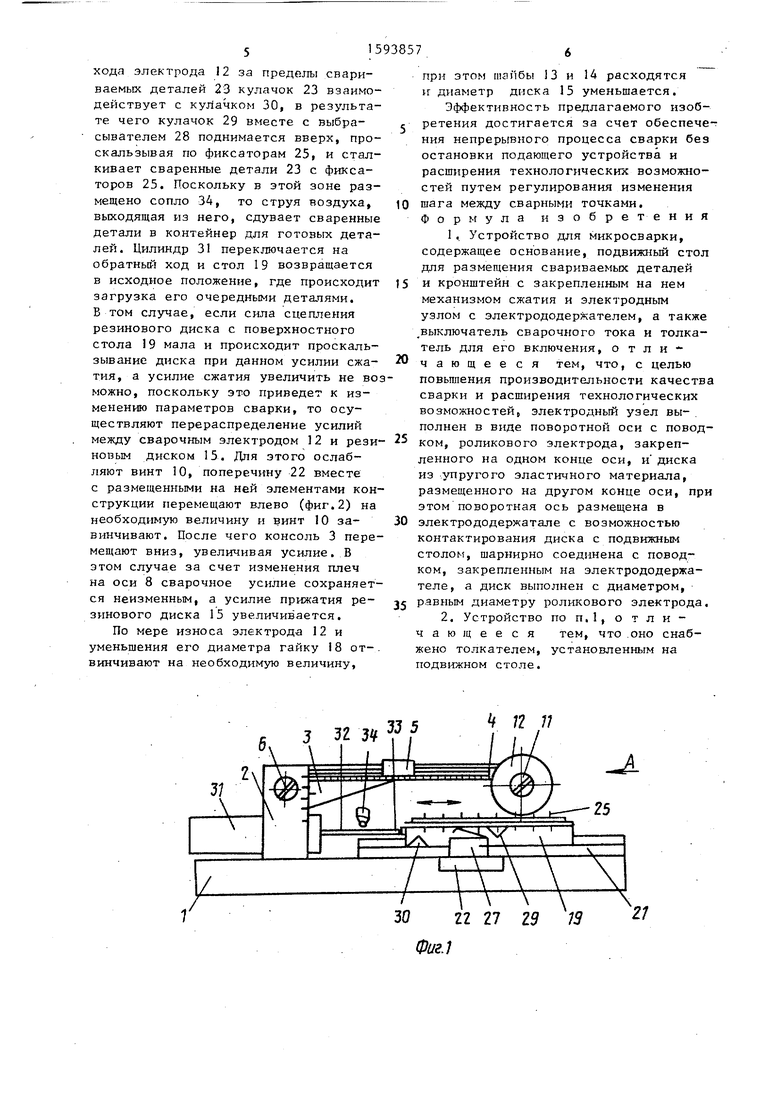

На фиг,1 представлено -устройство, бщий вид; на фиг.2 - ввд А на фиг.1.

Устройство состоит из основания 1, ыполненного из изоляционного матеиала, на котором закреплен кронштейн , с закрепленным на нем механизмом жатия, состоящим из консоли 3, плосой пружины 4 и движка 5. Консоль 3 репится к кронштейну 2 при помощи винтов 6 и может перемещаться вдоль кронштеГша 2, изменяя усилие сжатия. а конце плоской пружины 4 закреплен электрододержатель 7, в отверстии оторого установлена поворотная ось 8, имеющая возможность перемещения в этом электрододержателе вдоль собственной оси. Фик сация оси в заданном положении осуществляется поводком 9, один конец которого шарнирно соединен -зп с осью 8, а другой при помощи винта

10соединен с электрододержателем 7. На одном конце оси 8 с помощью винта

11крепится роликовый электрод 12, а на другом конце между шайбами 13 и

14 установлен резиновый диск 15. При- чем резиновый диск 15 размещен на токопроврдящем винте 16, ввинченном в торце оси 8 и соединенном с гибким токоподводом 17, Сжатие резинового кольца 15 с целью его фиксации и - изменения наружного диаметра осуществляется гайкой 18, навинченной на винт 16. Резиновый диск 15 опирается на подвижный стол 19, соединенньй с вторым токоподводом 20 и установленный на нижней направляющей типа 21 ласточкин хвост. Нижняя направляющая 21 жестко соединена с поперечиной 22, которая размещена в пазу основания 1 и имеет возможность смещаться вместе с нижней направ ляющей 21 в направлении, перпендикулярном перемещению стола 19. На боковой поверхности стола 19 в зоне размещения свариваемых деталей 23 закреплена планка 24, в которой установлены ориента- торы 25 в количестве, необходимом для точной фиксации и взаимной ори40

45

50

55

0

5

0

5

п

0

5

0

5

ентации свариваемь1х деталей 23. Здесь же закреплены толкатели 26, взаимодействующие с выключателем 27 сварочного тока. Причем толкатели 26 могут размеЕ1аться с любым необходимым шагом, в том числе и неповторяющимся шагом. На планке 24 с возможностью перемещения влоль ориентаторов 25 размещен выбрасыватель 28, снабженный кулачком 29. В зоне выгрузки деталей 23 на нижней направляющей, 21 установлен кулачок 30, периодически взаимодействующий с кулачком 29. Для перемещения стола в процессе сварки устройство снабжено цилиндром

31с пневмо- или гидроприводом, шток

32которого через шарнир 33 соединен со столом 19, Для сдува сваренных деталей в зоне выгрузки устройства размещено сопло 34.

Устройство работает следующим образом.

Свариваемые детали 23 устанавливают на ориентаторы 25,поперечину 22 перемещают в такое положение, чтобы электрод 12 совпал с линией точек сварки. Винт 6 ослабляют и .консоль 13 перемещают вдоль кронштейна 2, обеспечивая грубую установку усилия сжатия по шкале, нанесенной на кронштейне 2. После установки усилия винт б зажимают и с помощью движка 5 осуществляют тонкую регулировку усилия сжатия по шкале, нанесенной на консоли 3. Гайку 18 завинчивают или отвинчивают в зависимости от диаметра роликового электрода 12, обеспечивая деформацию резины и изменение диаметра диска 15 до диаметра, равного диаметру роликового электрода 12. После storo включают привод цили. дра 31 и подвижный стол 19 перемещается в направлении этого цилиндра 31, В процессе перемещения стол 19 взаимодействует с резиновым диском 15, приводя его во вращение. Вместе с диском 15 вращаются поворотная ось 8 и электрод 12, который перекатывается по свариваемым деталям 23. В тот момент, когда электрод 12 накатывается на деталь 23 в месте сварки, толкатель 26, размещенный напротив этого места, наезжает на кнопку выключателя 27 и происходит сварка одной точки. При дальнейшем перемещении стола 19 срабатывают все толкатели 26 и все точки свариваются. После сварки всех точек и выхода электрода 12 за пределы свариваемых деталей 23 кулачок 23 взаимодействует с куЛачком 30, в результате чего кулачок 29 вместе с выбрасывателем 28 поднимается вверх, проскальзывая по фиксаторам 25, и сталкивает сваренные детали 23 с фиксаторов 25. Поскольку в этой зоне размещено сопло 34, то струя воздуха, выходящая из него, сдувает сваренные детали в контейнер для готовых деталей. Цилиндр 31 переключается на обратньй ход и стол 19 возвращается в исходное положение, где происходит загрузка его очередньс и деталями. В том случае, если сила сцепления резинового диска с поверхностного стола 19 мала и происходит проскальзывание диска при данном усилии ежа- тия, а усилие сжатия увеличить не воможно, поскольку это приведет к изменению параметров сварки, то осуществляют перераспределение усилий

между сварочным электродом 12 и рези- 25 ком, роликового электрода, закреп- диском 15. Для этого ослаб1 .. Устройство для микросварки, содержащее основание, подвижный ст для размещения свариваемых деталей и кронштейн с закрепленным на нем механизмом сжатия и электродным узлом с электрододержателем, а так выключатель сварочного тока и толк тель для его включения, о т л и чающееся тем, что, с целью повьщшния производительности качес сварки и расщирения технологически возможностей} электродный узел выполнен в виде поворотной оси с пово

новым

ляют винт 10, поперечину 22 вместе с размещенными на ней элементами конструкции перемещают влево (фиг.2) на необходимую величину и винт 10 завинчивают. После чего консоль 3 перемещают вниз, увеличивая усилие. В этом случае за счет изменения плеч на оси 8 сварочное усилие сохраняется неизменным, а усилие прижатия резинового диска 15 увеличивается. По мере износа электрода 12 и уменьшения его диаметра гайку 18 от-, винчивают на необходимую величину.

30

35

ленного на одном конце оси, и диска из упругого эластичного материала, размещенного на другом конце оси, п этом поворотная ось размещена в электрододержатале с возможностью контактирования диска с подвижньм столом, шарнирно соединена с поводком, закрепленным на электрододержа теле, а диск выполнен с диаметром, равным диаметру роликового электрод

ком, роликового электрода, закреп-

при этом шайбы 13 и 14 расходятся 1Г диаметр диска 15 уменьшается.

Эффективность предлагаемого изобретения достигается за счет обеспечения непрерывного процесса сварки без остановки подающего устройства и расщирения технологических возможностей путем регулирования изменения шага между сварными точками. Формула изобретения

30

35

ленного на одном конце оси, и диска из упругого эластичного материала, размещенного на другом конце оси, пр этом поворотная ось размещена в электрододержатале с возможностью контактирования диска с подвижньм столом, шарнирно соединена с поводком, закрепленным на электрододержа- теле, а диск выполнен с диаметром, равным диаметру роликового электрода

3J 5

п ;;

7-

за 22 27 29 19

21

Авторы

Даты

1990-09-23—Публикация

1988-11-30—Подача