(54) СПОСОБ ПОДГОТОВКИ ЗАГОТОВОК ПОД ЭЛЕКТРОШЛАКОВУЮ СВАРКУ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ПЛАСТИНЧАТЫМ ЭЛЕКТРОДОМ | 1990 |

|

RU2014978C1 |

| Устройство для электрошлаковой сварки | 1979 |

|

SU846180A1 |

| МЕДНОЕ ВОДООХЛАЖДАЕМОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1969 |

|

SU256133A1 |

| Способ исследования свойств сварногоСОЕдиНЕНия | 1979 |

|

SU804292A1 |

| Способ регулирования термического цикла при электрошлаковой сварке | 1980 |

|

SU919836A1 |

| Способ электрошлаковой сварки | 1976 |

|

SU656772A1 |

| Способ электрошлаковой сварки | 1977 |

|

SU927452A1 |

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

| Способ электрошлаковой сварки | 1979 |

|

SU823038A1 |

| Способ электрошлаковой сварки | 1979 |

|

SU1022791A1 |

1

Изобретение относится к сварке, а точнее к электрошлаковой сварке и может быть использовано при электрошлаковой сварке преимуш,ественно литых заготовок с прямолинейными швами.

Известен способ подготовки заготовок для электрошлаковой сварки, в котором начальные и выводньге технологические планки разового использования приварены к заготовке для вывода за пределы основного металла конечного и начального участков шва, имеющих неизбежные дефекты 1.

Однако, этот способ требует большой трудоемкости. Начальные и выводные планки необходимо плотно подгонять к заготовкам, чтобы не было щелей, в которые растекается шлаковая ванна, а затем их приваривать ручной дуговой сваркой. Заготовки необходимо кантовать под приварку начальных планок и после сборки. При сварке, например, хромомолибденовых сталей в околошовной зоне верхней части электрошлакового шва образуются трещины-надрывы вследствие того,-что верхняя часть основного материала перегревается и происходит разворот кромок.

Известен также способ подготовки заготовок под электрошлаковую сварку, включающий изготовление выходных планок и прикрепление дна, при этом заходная планка выполнена за одно целое с заготовкой 2} 5 Недостатком известного способа является то, что применение начальных планок, изготовленных за одно целое с заготовками, не обеспечивает качество из-за возникновения трещин в начальных планках, кото,Q рые распространяются в основной металл. При входе шлаковой ванны в выходные планки от интенсивного одностороннего нагрева ши деформируются и разрушают швы ручной дуговой сварки, образовывая щели между выводной планкой и заготовкой, в KOTOIS рые затекает жидкий шлак, и глубина шлаювой ванны резко уменьшается, что приво дит к нарушению режимов электрошлаковой сварки и появлению дефектов в свароч ном шве.

Целью изобретения является повышение

20 качества сварного соединения и повышение производительности путем сокращения времени на подготовительные операции.

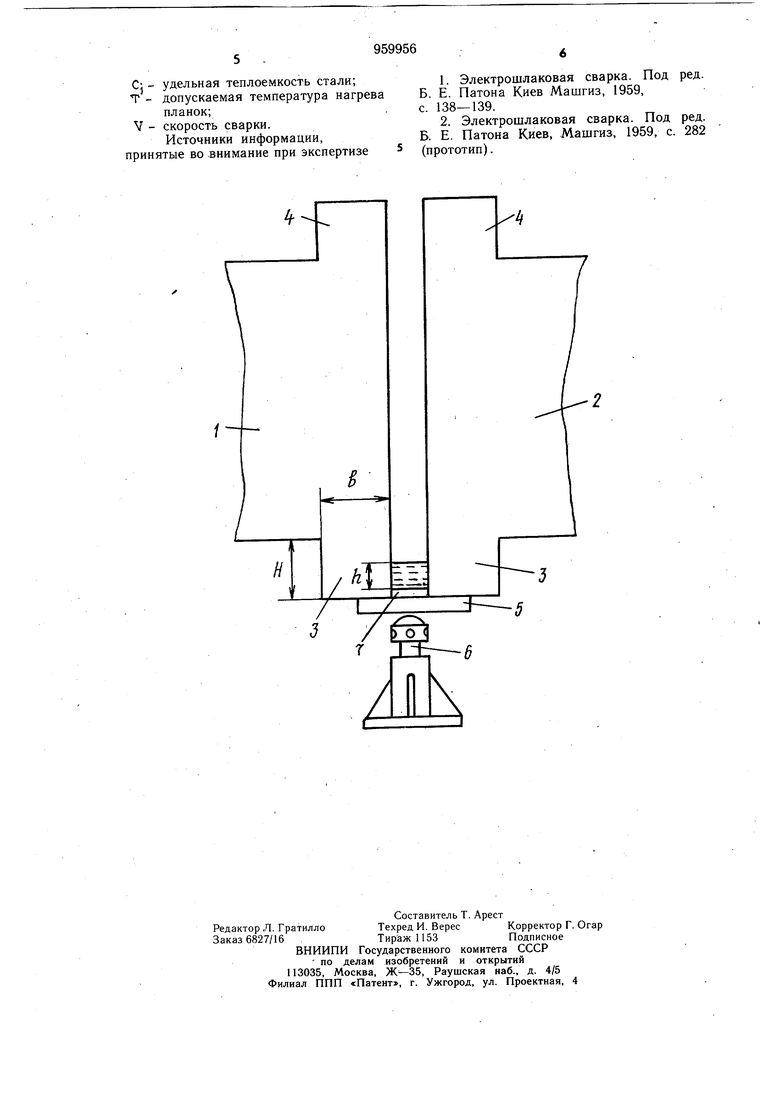

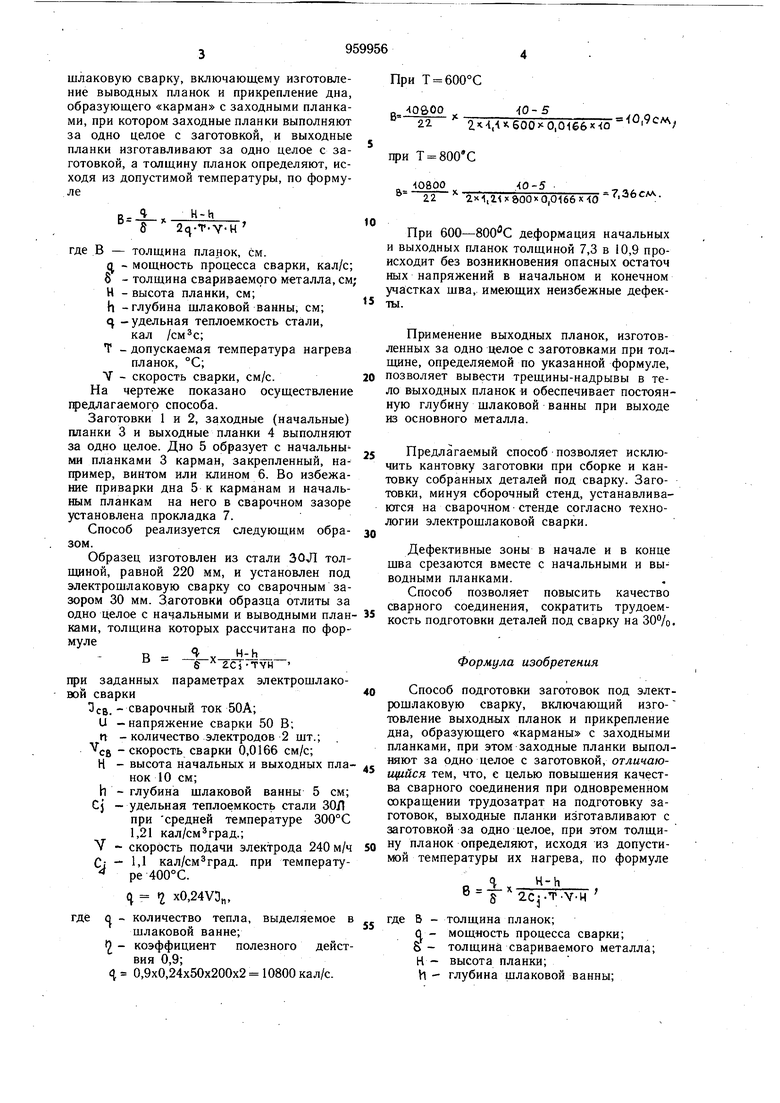

Эта цель достигается тем, что согласно способу подготовки заготовок под электрошлаковую сварку, включающему изготовление выводных планок и прикрепление дна, образующего «карман с заходными планками, при котором заходные планки выполняют за одно целое с заготовкой, и выходные планки изготавливают за одно целое с заготовкой, а толщину планок определяют, исходя из допустимой температуры, по формуле2 -T-Y-H где В - толщина планок, см. а - мощность процесса сварки, кал/с; 8 - толщина свариваемого металла, см; Н - высота планки, см; h -глубина щлаковой ванны, см; tj -удельная теплоемкость стали, кал Т - допускаемая температура нагрева планок, °С; Y - скорость сварки, см/с. чертеже показано осуществление предлагаемого способа. Заготовки 1 и 2, заходные (начальные) планки 3 и выходные планки 4 выполняют за одно целое. Дно 5 образует с начальными планками 3 карман, закрепленный, например, винтом или клином 6. Во избежание приварки дна 5 к карманам и начальным планкам на него в сварочном зазоре установлена прокладка 7. Способ реализуется следующим образом. Образец изготовлен из стали ЗОЛ толщиной, равной 220 мм, и установлен под электрошлаковую сварку со сварочным зазором 30 мм. Заготовки образца отлиты за одно целое с начальными и выводными план ками, толщина которых рассчитана по формулеR У И-Л S гсТ-TYH при заданных параметрах электрошлаковой сварки Зрц - сварочный ток 50А; U -напряжение сварки 50 В; П - количество электродов 2 шт.; сй - скорость сварки 0,0166 см/с; Н - высота начальных и выходных планок 10 см; h - глубина шлаковой ванны 5 см; CJ - удельная теплоемкость стали ЗОЛ при средней температуре 300°С 1,21 кал/см град.; Y - скорость подачи электрода 240 м/ч - 1,1 кал/см град. при температуре 400°С. q 12 хО,24УЗ„,

выделяемое в

о - количество тепла,

шлаковой ванне;

П - коэффициент полезного действия 0,9; (( 0,9x0,24x50x200x2 10800 кал/с.

При Т 600°С

О&ОО iO- 5

° ,01б6x-(

при Т 800С

05

10800

7,36слл. 2.22 1,И X 800 0,0166 X-(О

Б - толщина планок;

Q - мощность процесса сварки; S - толщина свариваемого металла; Н - высота планки; h - глубина шлаковой ванны; При 600-800С деформация начальных выходных планок толщиной 7,3 в 10,9 просходит без возникновения опасных остаточ ых напряжений в начальном и конечном частках шва, имеющих неизбежные дефекы. Применение выходных планок, изготовенных за одно целое с заготовками при толщине, определяемой по указанной формуле, озволяет вывести трещины-надрывы в тео выходных планок и обеспечивает постоянную глубину шлаковой ванны при выходе из основного металла. Предлагаемый способ позволяет исключить кантовку заготовки при сборке и кантовку собранных деталей под сварку. Заготовки, минуя сборочный стенд, устанавливаются на сварочном стенде согласно технологии электрошлаковой сварки. Дефективные зоны в начале и в конце щва срезаются вместе с начальными и выводными планками. Способ позволяет повысить качество сварного соединения, сократить трудоемкость подготовки деталей под сварку на . Формула изобретения Способ подготовки заготовок под электрошлаковую сварку, включающий изготовление выходных планок и прикрепление дна, образующего «карманы с заходными планками, при этом заходные планки выполняют за одно целое с заготовкой, отличающийся тем, что, с целью повышения качества сварного соединения при одновременном сокращении трудозатрат на подготовку заготовок, выходные планки изготавливают с заготовкой за одно целое, при этом толщину планок определяют, исходя из допустимой температуры их нагрева, по формуле 2CJ-T.V-H

С; - удельная теплоемкость стали;

Т - допускаемая температура нагрева

планок; V - скорость сварки.

Источники информации, принятые во .виимание при экспертизе

//

/ L

/ fS

с. 138-139.

Д1 Н--5

Авторы

Даты

1982-09-23—Публикация

1979-08-22—Подача