(54) СПОСОБ РЕГУЛИРОВАНИЯ ТЕРМИЧЕСКОГО ЦИКЛА ПРИ ЭЛЕКТРОШЛАХОВОЙ СВАРКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Устройство для электрошлаковой сварки | 1975 |

|

SU554974A1 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| Кокиль для электрошлаковой сварки | 1977 |

|

SU740446A1 |

| Способ подготовки заготовок под электрошлаковую сварку | 1979 |

|

SU959956A1 |

| Способ исследования свойств сварного соединения | 1990 |

|

SU1710250A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1971 |

|

SU318442A1 |

| Формирующий фигурный ползун для электрошлаковой сварки двухслойных сталей | 1978 |

|

SU766792A1 |

| Способ управления процессом электрошлаковой сварки | 1980 |

|

SU927455A1 |

| Способ электрошлаковой сварки | 1979 |

|

SU1022791A1 |

1

Изобретение относится к сварочной технике, а, частности к электрошлаковой сварке (ЭШС) -конструкционных сталей с регулированием термических циклов.

Известен способ электрошлаковой сварки с регулированием термических циклов путем применения сопутствующего охлаждения ij .

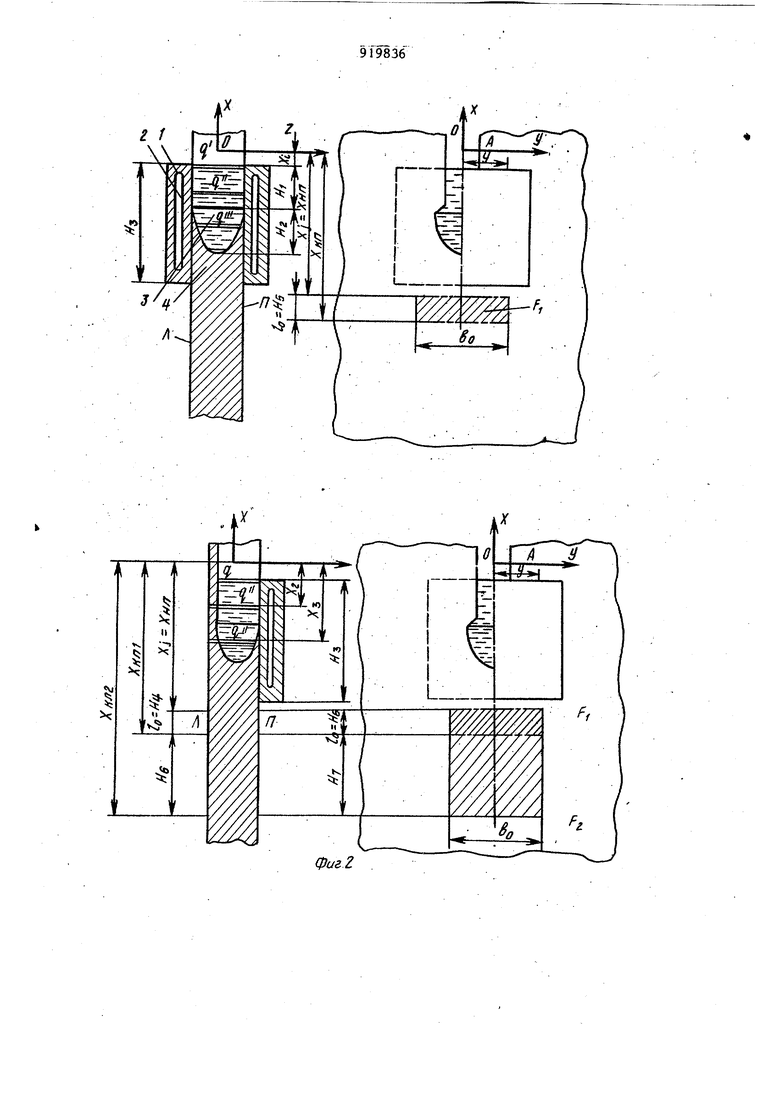

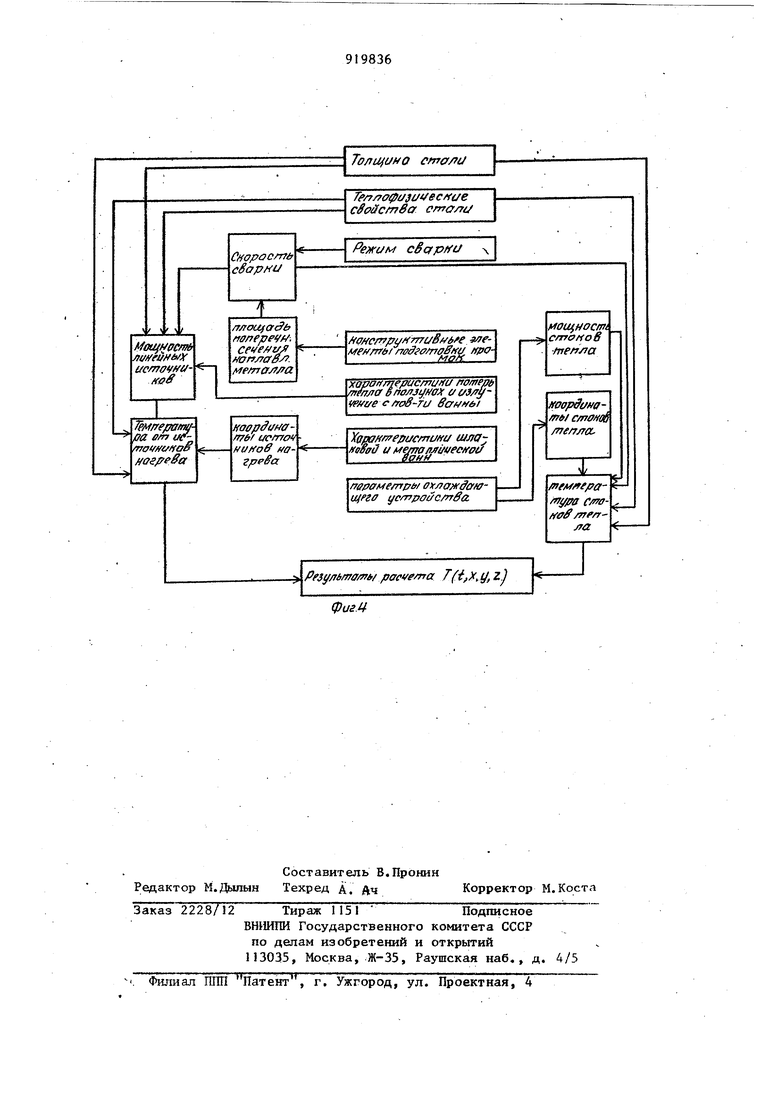

Согласно известному способу (ffines) в процессе ЭШС осуществляется принудительное охлаждение сварного соединения при помощи специальных устройств, установленных за формующими-шов ползунами. В результате такого охлаждения регулирование параметров термических циклов, а следовательно, и свойств .сварных соединений возможно только на стадии охлаждения с температур ЭЗОс, после появления нагретого металла изпод ползунов. Поэтому данный .способ имеет следующие недостатки. Он не позволяет регулировать параметры термических циклов на стадии нагрева скорость нагрева и длительность пребывания нагретого металла выше температуры АС). Увеличение интенсивности теплоотвода.от сварного соединения и повышение скорости охлаждения последнего возможно лишь после появления нагретого металла из-под формующих шов ползунов. Таким образом, параметр, характеризукнций время пребывания вьш1е температуры AC.J при охлаждении тоже не регулируем. Эти недостатки приводят к тому, что условия интенсивного роста зерна аустенита существенно не меняются при применении данного метода по сравнению с обычной технологией ЭШС. Следствием этого является интенсивный рост зерна аустенита и понижение ударной вязкости. Недостатком данного способа также является отсутствие в процессе ЭШС взаимосвязи между параметрами, характеризующими электрические режимы сварки., и параметрами охлаждающего устройства. Известен способ регулирования тер мического цикла при электрошлаковой сварке, при котором получаемый в про цессе сварки сварной шов охлаждают с помощью водоохлаждаемых ползунов и водовоздушной :смесь1о, подаваемой через воздушно-гидравлические форсунки 12. Однако связь между электрическими режимами сварки, теплофизическими свойствами стали, конструктивными элементами подготовки кромок и параметрами охлаждакщего устройства при этом способе ЭШС отсутствует как и в предыдущем. Эффективность его применения опре деляется тем, насколько выбранная пр грамма охлаждения обеспечивает приближение термических циклов коптималь ным с точки зрения получаемой структу-. ры и механических свойств сварных соединений. Для оптимизации программы охлаждения необходимо оценить вли яние около 30 факторов, характеризующих электрические режимы сварки; толщину и теплофизические-свойства свариваемой стали; конструктивные элементы подготовки кромок; параметры охлаждаюцего устройства. Недостатком известного способа также является то, программа охлаждения выбирается на основе предварительных трудоемких экспериментов при которых изменяются параметры оптимизсщии и осуществляется сварка с регистрацией термических циклов. При этом решение задачи выбора программь охлаждения принимается в условиях дейстзетя двух противоположных тенденций: увели«1ение количества экс периментов, необходимое для наиболее полной оценки действия указанных фак торов, увеличивает трудоемкость и продолзштельность исследований; сокращение кoличectвa экспериментов снижает вероятность того обстоятельства, что выбранная программа охлаждения соответствует оптимальной. Цель изобретения - повышение сопротивления сварных.соединений хрупкому разрушению за счет оптимизации параметров термического цикла. Указанная цель достигается тем, что согласно способу регулирования термического цикла при электрошлаковой сварке в процессе сварки измеряют разность температур охлаждающей среда на входе и выходе из ползунов , ее расход через ползуны,. расход охлаждающей среды через форсунки, ко личество среды, которую собирают после соприкосновения с охлаждаемой поверхностью, разность температур охлаждакицей среды на входе в форсунки и после соприкосновения с поверхностью сварного соединения и изменяют расход через форсунки при заданном значении расстояния от поверхности шлаковой ванны до верхней кромки охлаждаемой площади пропорционально удельной погонной энергии сварки и произведению разности темпер-атур охлаждающей среды до и после соприкосновения с поверхностью сварного соединения на,удельную теплоемкость охлаждающей среды, а также обратно пропорционально произведению расхода охлаждающей среды через ползуны на разность температур- на входе и выходе из ползуна. Для осуществления способа применяется установка ЭШС, оборудованная системой подвода охпаждающей среды к заданнь1м участкам сварного соединения и сбора ее после воздействия на охлаждаемые участки. Датчики и контролирующие cиcтe в I позволяют регулировать параметры охлаждения в зависимости от конкретных условий сварки. I На фиг. 1 приведена схема регулирования параметров термических циклов при ЭШС.Схема содержит свариваемое изделие I, ползун 2, 1 формующий, шов; шлаковую ванну 3; электродную проволоку 4; механизм 5 подачи электродной проволоки; металлическую ванну 6, охлаждакндее устройство 7 например, гидравлическая форсунка , охлаждающую среду 8; емкость 9 с охлаждающей средой; насос .10 для подачи охлаждающей среды к форсунке и ползуну; клапан И, регулирующий подачу охлаждаищей среды в форсунку; расходомер 12 (например, индукционный) дпя определения количества охлаждакицей среды, поступающей в .форсунку; датчик 13 контроля температуры охлаждающей среды на выходе из сборника (после охлаждения сварного соединения); сборник 14 охлаждающей среды; датчик 15 контроля температуры охлаждающей среды, поступающей в форсунку; расходомер 16 для определения количества охлаждающей среды, поступающей из сборниKaV клалан 17, регулирующий подачу охлаждающей среды в ползун, расходемер 18-для определершя количества ох лаждающей, среды, поступающей в ползун; датчик 19 контроля температуры охлаждагацей среды, поступающей в поп зун; датчик 20 контроля температуры охлаждающей среды, выходящей из ползуна, систему 21 регистрации и ввода данных в ЭВМ; ЭВМ 22, управляющую, процессом регулирования,. На основе анализа процесса тепловыделения и теплоотвода применительно к рассматриваемым условиям сварки получено следуницее уравнение для опр деления температурного поля предельного.состояния, перемещающегося со скоростью сварки; тиу;2Л)-.) ) n6{v|S.llVtkf 4 l )si-F(|- 2nwo i,afe;-P((, . . .(J где q- - полная тепловая мощность ли нейнь1х источников тепла, 1 |1В:-() 10,гнЗи-Се-ь-(ТЬ-То) .fнl}(кaл/ccм), где Q - полная тепловая мощность источника нагрева, кал/с, I - ток. А; и - напряжение. Б; q g- потери тепла на нагрев воды в ползунах,, кал/с; Gg - расход воды на охлаждение ползунов, г/с; К - удельная теплоемкость воды кал/с- Т„ ,- начальная температура воды, . : Tj - температура воды на выходе из ползунов, С; , : q« - потери тепла на излучение с поверхности щлаковой ванны, кал/с, q - удельный поток полной теплоп-1/го.-,.. отдачи, кал/см С, - f - площадь поверхности щлаковой ванны, равна:я площади попё речного сечения направляеМомого металла, см . . . Мощность линейных источников можг но распределить по высоте щлаковой . и металлической ванн на три источника q , q и , действующих в плоркос О перпендикулярно оси ОХ, Мощь источников принимается равной V - скорость сварки задается соотношением (е«/с),(4) п - число электродов; d - диаметр электродйой прЬволоки, см;ч Vj - скорость подачи электрода, FH .- глсдадь поперечного сечения металла, направленного за один пароход, см . В зависимости от ухшовий ЭШС, толметалла и конструктивных элетов подготовки кромок площадь поечного сечения направленного металопределяется по однЬй из следуюформул:при сварке пр;одольных стыков f - -Bp+t C j при сварке кольцевых стыков F h4g{+hcj -t,q, . (6) при сварке кольцевых стыков 7IfO F h tgj+2R,-h4-r q+ Д - коэффициент теплопроводности, кал/см-с С; b - коэффициент температуроотдачи, 1/с; q - коэффициент температуропроводности координаты рассматриваемой точки, см; г- - плоский радиус-вектор - расстояние от мгновенного положения источника до рассмат риваемой точки, см; О - толщина металла, см , Ьо - длина линейного источника - . стока тепла, см; R - ордината и сферический радиус-вектор элемента d ц отрезка, . J R (у) ; г, N| ICvtM z (для левой z; дпя правой S-z); U) - функция Бесселя от мнимого умента 2-го рода нулевого порядк.а, При и-«с 2,5 рассматриваемая функБесселя выражается через гиперический косинус KJu)S ®d9 см, (8) 7 9198 где ch S slyli npH Э от О до20, а при и 2,5 определяетсясоотношением г. o(u) .2Т(Й) q и qy - суммарная тепловая мощность стоков тепла , (10) где Q.dp- тепло, затрачиваемое на нагрев охлаждающей среды, подаваемой через форсунки, кал/г; Qp - Тепло, затрачиваемое на парообразование охлажданщей среды, кал/с. ((Т2-То) (кал/с), (11) где М - расход охлаждающей жидкдсти г/С, К - удельная теплоемкость, кал/г С; () + rN (кал/с), (12) где N. - расход охлаждающей жидкости, г/с, превращающейся в napi Т - температура кипения жидкости при данном давлении,°С; TO - начальная температура жидор,JO кости, с; г - удельная теплота .парообразования, кал/г. На фиг. 2 обозначено: 1 - свариваемый металл; 2 - шлаковая ванна; 3 металлическая ванна 4 - ползун, фор- 35 мирующий шов; 6 - охлавдаемая поверхность сварного соединения с помощью форсунок (форсунки) Хнп -Хнп -Х Хлк-Хкп-XJ+HH Нц-Пз. В соответствии с фиг. 2 определяются координаты стоков тепла. Полученное выражение позволяет проанализировать влияние на термичес кие циклы: - конструктивных элементов подготовки кромок (величины сварочного зазора Ьр, усиления шва q, высоты ск са кромок h, ширины шва 1, угла разделки, величины притупления сТТфиг.З) -режимов сварки (тока I, напряжения и, скорости подачи электродной проволоки УЭ, ее диаметра d, количества электродов п) ; -толщийй и теплофизических свойств металла (У,Л ,d , С, где С - объем ная теплоемкость; 20 25 .j 68I параметров охлаждения ползуна (Н GfjTgJb) , где Н - высота ползуна; Р змеров шлаковой и металличес бина ванн; - условий теплоо вода с учетом схемы одно- или двухстороннего охлаждения (Hj, Нц, г, ь, 1, TO , Q, Для расчетной схемы с тремя источниками нагрева и двухсторонним охлаждением количество факторов, подлежащих анализу, достигает 30. Практическая реализация такой математической модели требует разработки соответствующей программы для расчетов.с применением ЭВМ На фиг. 4 представлена блок-схема программы, подготовленной для расчета регулируемых термических циклов, например на ЭВМ .МИНСК-32. Работу системы поясняется на примере ЭШС кольцевых стыков. Процесс сварки с регулированием термических циклов осуществляется следующим образом. Путем расплавления .гранулированного флюса, заполняющего пространство между кромками ос- , , новного металла свариваемого изделия) 1 и ползуном 2, плотно прижатым к поверхности свариваемого изделия, наводится шлаковая ванна 3. Плавление флюса производится дугой. возникающей в начальный период свар « « основным металлом и электрод ной проволокой 4, подаваемой в сварочный зазор механизмов 5 подачи проволоки. После расплавления определен.ного количества флюса дуга шунтиру расплавленным шлаком и гаснет. Шпак расплавляет кромки основного металла и электрод, которьш подается в шлаковую ванну, со скоростью, равной скорости его плавления. Расплавленный электродный и основной металл стекают на дно шлаковой ванны и образуют металлическую ванну 6. По мере удаления источника нагрева происходит кристаллизация металла сварочной ванны. Длярегулирования параметров термических циклов применяется охлаждакяцее устройство 7, например форсунка, которая занимает в процессе сварки стационарное относи-тельно свариваемого изделия и уровня металлической и шлаковой ванны положение. Форсунка обеспечивает подачу охлаждающей среды 8 на площадь 9 поверхности сварного соединения, ограниченную изотермами максимальных температур от температуры свари ваемого металла до температуры бли кой к температуре плавления. Охлаждающая- среда подается в форсунку из емкости 9 при помощи насоса 10 с эл тродвигателем. В сети подачи охлаждающей среды в форсунку установлены регулирующий клапан 11, позволяющий включать, отключать и регулировать подачу охлаждающей среды, расходомер 12, фиксирующий количество пода ваемой среды (М+Н) и датчик 13 контроля ее температуры TQ, Из форсунки охлаждающая среда .поступает на поверхность сварного соединения, ох лаждает ее и собирается в сборнике 14, из которого поступает в емкость 9. Температура воды на выходе из сборника Т регистрируется датчиКОМ 15, а ее расход (количество М) расходомером 16. Разность показаний расходомеров 12 и 16 позволяет опре делить количество охлаждающей жидкости N, превратившееся в пар, а следовательно, и количество тепла, :затраченного на парообразование. IB формующий шов ползун 2 охлаждающая среда подается также насосом 10 из емкости 9. Включение, отключе ние и регулирование подачи охлаждающей среды в ползун осуществляется при помощи клапана 17. Ее расход GJ измеряется расходомером 18, а те пература на входе TO и выходе Tg из ползуна датчиками 19 и 20 соответственно. Показания всех расходомеров и датчиков (М+N); Т GS ; Т(,) поступают в систему 21 регистрации и ввода данных в ЭВМ 22. В ЭВМ 22 в соответствии с блок схемой программы также вводятся исходные данные о свариваемом материале, конструктивных элементах подготовки кромок, режиме сварки. Затем рассчи тывается термический цикл сварки по формуле (1) и сопоставляется с заданным Как видно из формулы (1 изменени температуры в данной точке тела вр .времени зависит от полной тепловой мощности линейных источников тепла .qj и суммарной тепловой мощности ст ков тепла q и q.. . Полная тепло Л 1 вая мощность линейных источников тепла qy (2) определяется тепловой мощностью источника нагрева Q и потерями тепла на нагрев вод 6 в ползунах cj,, и на излучение с поверхности шлаковой ванны о. Величина Q, определяется значениями электрических режимов сварки; значение cj - зависит от, конструктивных элементов подготовки кромок , q. определяется расходом охлаждающей среды через ползуны (1ь)| ее удельной теплоемкостью (к) и разностью температур на входе (TO) и выходе (Ть) из ползунов. Тепловая моЕцность стоков тепла С|„ зависит (формулы.10-12) от расхода охлаждающей среды, поступающей на свариваемое изделие из форсунки, разности температур охлаждающей среды после соприкосновения с поверхностью сварного соединения (Tj) и на входе в форсунку (То) и удельной теплоемкости охлаждающей среды, а также количества охлаждающей среды, превращающейся в пар, температуры кипения жидкости при данном давлении и удельной теплоты парообразования. Причем для принятой схемы количество охлаждающей среды,,пре.вращающейся в пар, остается постоянным. Заданному термическому циклу.соответствуют определенные значения указанных величин. При изменении температуры охлаждающей среды на выходе из ползуна (сигнал поступает в мащину от датчика 20), например при ее увеличении, повьшается теплоотвод в пол.зуне и уменьшается полная тепловая мощность источников тепла, а следовательно, и температура в данной точке тела в данный момент времени (,П , термический цикл отклоняется от заданног.р. Для возвращения термического цикла к заданным значениям необходимо уменьшить тепловую мощность стоков тепла О) Это достигается следующим образом. От ЭВМ к клапанам И и 17 поступает сигнал, согласно которому количество охлаждающей среды, поступающей из емкости 16 в форсунку, уменьшается. При этом ее расход через ползуны поддерживается постоянным. Таким образом, изменение расхода охлаждающей среды через форсунку обратно пропорционально произведению расхода охлаждающей среды через ползун на разность температур охлаждающей среды на входе и выходе из ползуна и на удельную теплоемкость среды, охлаждающей ползун. В результате изменения режимов сварки или геометрии кромок сваривае

1191983612

мого изделия увеличивается удельнаянять электрошлаковую сварку термичеспогонная энергия сварки, т.е. увели-ки упрочненных сталей. Технико-экочивается полная тепловая мощность ли-номическая эффективность применения

нейных источников тепла. Это соглас-способа заключается в повьшении п)оно формуле (l) способствует повьппению 5изводительности процесса сварки;

температуры и .отклонению термическогосокращении.количества дефектов сварцикла от заданных значений. От датчика 13 в машину поступает сигнал о повьш НИИ температуры охлаждающей среды на выходе ее из сборника. С целью возвращения параметров термического цикла к заданным значениям необходимо увеличить тепловую мощность стоков.тепла Это достигается следуювщм образом. От ЭВМ к клапанам 11 и 17 поступает сигнал, согласно которому количество охлаждающей среды, поступающей из емкости в форсунку, увеличивается, что способствует повышению тепловой мощности стоков, тепла. Таким образом, изменение расхода охлаждающей среда через форсунку пропорционально удельной погонной энергии сварки и произве-за счет оптимизации параметров тердению разности температур охлаждаю-мическогр цикла, в процессе сварки щей среды до и после соприкосновения 2$измеряют разность температур охлаждас поверхностью сварного соединенияющей среды на входе и выходе из полна удельную теплоемкость охлаждающейзунов, ее расход через ползуны, рассреды. При ЭШС продольных стыков фор мирование сварного шва осуществляетс двумя ползунами. Охлаждающее устройство по-прежнему обеспечивает охлаждение сварного соединения на площади ограниченной изотермами максимальных температур от температуры, близкой к температуре плавления. При сварке сталей больших толщин, например более 80-100 мм, может применяться дву стороннее охлаждение. С увеличением количества ползунов или охлаждающих устройств соответственно увеличивается количество приборов, регистрирующих температуру и расход охлаждающей среды. Применение данного способа позвол ет обеспечить непосредственно в процессе сварки оптимальный уровень механических свойств, в частности, по важнёйшеьчг показателю - ударной вязкости металла шва и зоны термического влияния сварных соединений; отказаться от последующей нормализации сварных соединений, выполненных электропшаковым способом; заменить многопроходную автоматическую сварку под флюсом на электрошлаковую с регу лированием термических циклов; выпоя ных mBOBj уменьшении расхода сварочных материалов и электроэнергии. Формула изобретения Способ регулирования термическото цикла при электрошлаковой сварке, при котором получаемый в процессе сварки сварной шов охлаждают с помощью водоохлаждаемых ползунов и водовоздушной смесью, подаваемой через воздушно-гидравлические форсунки, о т л и ч а ющ и и с я тем, что, с целью повьшгения сопротивления сварных соединений хрупкому разрушению ход охлаждающей среды через форсунки, количество среды, которую собирают после соприкосновения с охлаждаемой поверхностью; разность температур охлаждающей среда на входе в форсунки и после соприкосновения с поверхностью сварного соединения и изменяют расход охлаждающей среды через форсунки при заданном значении раестояния от поверхности шпаковой ванны до верхней кромки охлаждаемой площади пропорционально удельной погонной энергии сварки и произведению разности температур охлаждающей среды до и после соприкосновения с поверх.ностью сварного соединения на удельную теплоемкость охлаждающей среды, а также обратно пропорционально произведению расхода охлаждающей среды через ползуны на разность ее температур на входе и выходе из ползуна. Источники информации, принятые во внимание при экспертизе 1.Патент Франции № 2032890, кл. В 23 К 25/00, опублик. 27.02.70. 2.Авторское свидетельство СССР №, 470150, кл. В 23 К 25/00, 11.02.14 (прототип).

/7pu/ e af u& h S-C Резу/7бта/г1,/ joacvema ./ z фигМ Толщина cfTra/ftJ Те/т/гофази/есмс/е с еИства сто/те/ Рем-с м cScfpffU X /fa/fCffpu nTCfB fe еMefffrrit/ rrff eff/naSffi/ кро)apOffmepuc/T7UffCf по/пепь mffTjiff 6no/ jt/mx ai/y/ryvp/fi/e с/ro8 fu 8af/ffai Xapeff/ ej)ucfnuffu шлаffffSffJ и luiefnafl wecffptf frepoMe/rrptr/ o)fj7a;ifdcrHfицего i/c/Tjpoi/c/frea.

Авторы

Даты

1982-04-15—Публикация

1980-01-30—Подача