(21)4099189/24-27

(22)20.06.86

(46) 30.04.88. Бюл. № 16

(71)Всесоюзный научно-исследовательский, проектно-конструкторский и технологический институт токов высокой частоты

им. В. П. Вологдина и Всесоюзный научно- исследовательский, проектно-конструкторский и технологический институт кабельной промышленности

(72)В. Е. Злотин, И. В. Лунин, В. Я. Берент, Ф. Г. Свидовский, А. Р. Казаков и А. В. Суч- коусов

(53) 621.791.77(088,8)

(56) Авторское свидетельство СССР

№ 694323, кл. В 23 К 13/00, 1976.

(54) СПОСОБ ВБ1СОКОЧАСТОТНОЙ СВАРКИ

(57) Изобретение относится к высокочастотной сварке полосовых материалов и может быть использовано при производстве биметаллических контактных проводов, коллекторных пластин, шин. Целью изобретения является обеспечение возможности качественного получения биметаллических полосовых материалов за счет создания необходимого тепловложения в каждый компонент биметалла. Способ высокочастотной сварки полосовых материалов заключается в предварительном выборе высот свариваемых полос с последующей высокочастотной контактной сваркой. Выбор высот свариваемых полос производят в зависимости от удельной энтальпии, удельного электросопротивления и коэффициента температуропроводности каждого из элементов биметалла. Способ позволяет заменить контактные провода на бимета«1лические, что обеспечивает более длительный срок их службы. 2 табл.

I

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного изготовления многослойных изделий сваркой | 1984 |

|

SU1222463A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ АЛЮМИНИЯ СО СТАЛЬЮ | 1992 |

|

RU2049615C1 |

| Способ непрерывного изготовления слоистой ленты из полос и устройство для его осуществления | 1983 |

|

SU1113227A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ АЛЮМИНИЯ СО СТАЛЬЮ | 1992 |

|

RU2043889C1 |

| Способ технологического соединения концов полосы жести | 1981 |

|

SU967728A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ВЗРЫВОМ | 2012 |

|

RU2516179C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЕАЛЮМИНИЕВОГО СОЕДИНЕНИЯ СВАРКОЙ ПЛАВЛЕНИЕМ | 2013 |

|

RU2552614C1 |

| Способ электродуговой точечной сварки плавящимся электродом | 1984 |

|

SU1507548A1 |

| СПОСОБ ОБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ | 1987 |

|

SU1464771A1 |

| Способ контактной сварки | 1989 |

|

SU1794609A1 |

со со

00

со

со

Изобретение относится к высокочастотной сварке и может быть использовано при изготовлении биметаллических заготовок для последующего получения контактных

: проводов, коллекторных пластин и т. п.

. Целью изобретения является повышение качества сварки при изготовлении биметаллических заготовок из полос.

При изготовлении биметаллов (сталь- медь, сталь-алюминий) из-за резкого разэлементов) , и неизбежные различия нагрева и охлаждения разнородных металлов.

Известно, что в возможных сочетаниях биметалла его составляющие (элементы) могут сильно отличаться друг от друга по своим тепло- и электрофизическим свойствам.

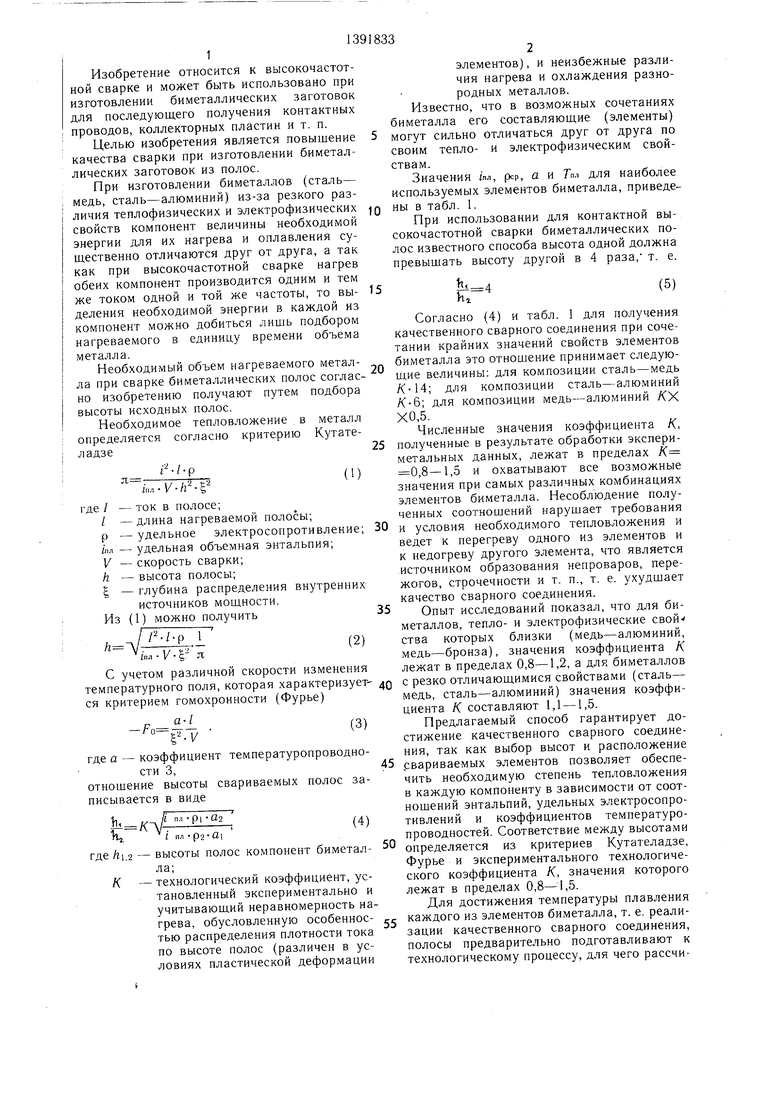

Значения Ьл, рср, а и Тал для наиболее используемых элементов биметалла, приведеличия теплофизических и электрофизических Q ны в табл. 1.

свойств компонент величины необходимойПри использовании для контактной высокочастотной сварки биметаллических полос известного способа высота одной должна

энергии для их нагрева и оплавления существенно отличаются друг от друга, а так как при высокочастотной сварке нагрев обеих компонент производится одним и тем же током одной и той же частоты, то выделения необходимой энергии в каждой из компонент можно добиться лищь подбором нагреваемого в единицу времени объема металла.

превышать высоту другой в 4 раза, т. е.

15

Ьл4

г

(5)

Согласно (4) и табл. 1 для получения качественного сварного соединения при сочетании крайних значений свойств элементов Необходимый объем нагреваемого метал-биметалла это отношение принимает следуюла при сварке биметаллических полос соглас- тир НР.ПИЧИНЫ- п.пя композиции гтя.пк-мрпь но изобретению получают путем подбора высоты исходных полос.

щие величины: для композиции сталь-медь для композиции сталь-алюминий /(6; для композиции медь-алюминий К Х Х0,5.

Необходимое тепловложение , вметалл

определяется согласно критериюКутате- ладзе

г ./.р,.,

Т1 щие величины: для композиции сталь-медь для композиции сталь-алюминий /(6; для композиции медь-алюминий К Х Х0,5.

Численные значения коэффициента К., 25 полученные в результате обработки экспери- метальных данных, лежат в пределах К 0,8-1,5 и охватывают все возможные значения при самых различных комбинациях элементов биметалла. Несоблюдение полученных соотношений нарушает требования

г„л. / - ток в полосе;

/ - длина нагреваемой полосы;

р - удельное электросопротивление; 30 и условия необходимого тепловложения и

in.i-удельная объемная энтальпия;ведет к перегреву одного из элементов и

V - скорость сварки;

h - высота полосы;

t, - глубина распределения внутренних

источников мощности. Из (1) можно получить

35

к недогреву другого элемента, что является источником образования непроваров, пережогов, строчечности и т. п., т. е. ухудшает качество сварного соединения.

Опыт исследований показал, что для биметаллов, тепло- и электрофизические свой- ства которых близки (медь-алюминий, медь-бронза), значения коэффициента К лежат в пределах 0,8-1,2, а для биметаллов

1

(2)

Опыт исследований показал, что для биметаллов, тепло- и электрофизические свой- ства которых близки (медь-алюминий, медь-бронза), значения коэффициента К лежат в пределах 0,8-1,2, а для биметаллов

(3)

Гпл-1/-|- Л

С учетом различной скорости изменения температурного поля, которая характеризует- о с резко отличающимися свойствами (сталь- ся критерием гомохронности (Фурье)медь, сталь-алюминий) значения коэффициента К составляют 1,1 -1,5.

Предлагаемый способ гарантирует достижение качественного сварного соединения, так как выбор высот и расположение

сти 3,45 свариваемых элементов позволяет обеспеотношение высоты свариваемых полос за- чить необходимую степень тепловложения писывается в видев каждую компоненту в зависимости от соотношений энтальпий, удельных электросопро- (4)тивлений и коэффициентов температуропроводностей. Соответствие между высотами где/г1,2 - высоты полос компонент биметал- 50 определяется из критериев Кутателадзе, ла;Фурье и экспериментального технологичеК - технологический коэффициент, ус- СКОРО коэффициента К, значения которого тановленный экспериментально и лежат в пределах 0,,5. учитывающий неравномерность на-Для достижения температуры плавления

грева, обусловленную особенное- сг каждого из элементов биметалла, т. е. реали- тью распределения плотности тока зации качественного сварного соединения, по высоте полос (различен в ус- полосы предварительно подготавливают к ловиях пластической деформации технологическому процессу, для чего рассчигде а - коэффициент температуропроводноik / -y/EElEll LК г пл 2-01

элементов) , и неизбежные различия нагрева и охлаждения разнородных металлов.

Известно, что в возможных сочетаниях биметалла его составляющие (элементы) могут сильно отличаться друг от друга по своим тепло- и электрофизическим свойствам.

Значения Ьл, рср, а и Тал для наиболее используемых элементов биметалла, приведе ны в табл. 1.

превышать высоту другой в 4 раза, т. е.

15

Ьл4

г

(5)

тир НР.ПИЧИНЫ- п.пя композиции гтя.пк-мрпь

щие величины: для композиции сталь-медь для композиции сталь-алюминий /(6; для композиции медь-алюминий К Х Х0,5.

Численные значения коэффициента К., полученные в результате обработки экспери- метальных данных, лежат в пределах К 0,8-1,5 и охватывают все возможные значения при самых различных комбинациях элементов биметалла. Несоблюдение полученных соотношений нарушает требования

и условия необходимого тепловложения и

35

к недогреву другого элемента, что является источником образования непроваров, пережогов, строчечности и т. п., т. е. ухудшает качество сварного соединения.

Опыт исследований показал, что для биметаллов, тепло- и электрофизические свой- ства которых близки (медь-алюминий, медь-бронза), значения коэффициента К лежат в пределах 0,8-1,2, а для биметаллов

о с резко отличающимися свойствами (сталь- медь, сталь-алюминий) значения коэффи(3)

тывают высоту полос в соответствии с необходимым тепловложением в каждый элемент и нарезают их.

Такие полосы подаются в сварочную машину и поступают на оппозитные сварочные валки. С помощью контактов, установленных на полосах, производится нагрев элементов биметалла до заданной температуры сварки (температура плавления) и осадка, в результате чего образуется сварное соединение.

Для контроля качества сварного соединения применялись традиционные методы разрушаемого контроля, а также металлографический анализ и визуальный осмотр. По результатам испытания образцов выносилась обшая качественная оценка сварного соединения.

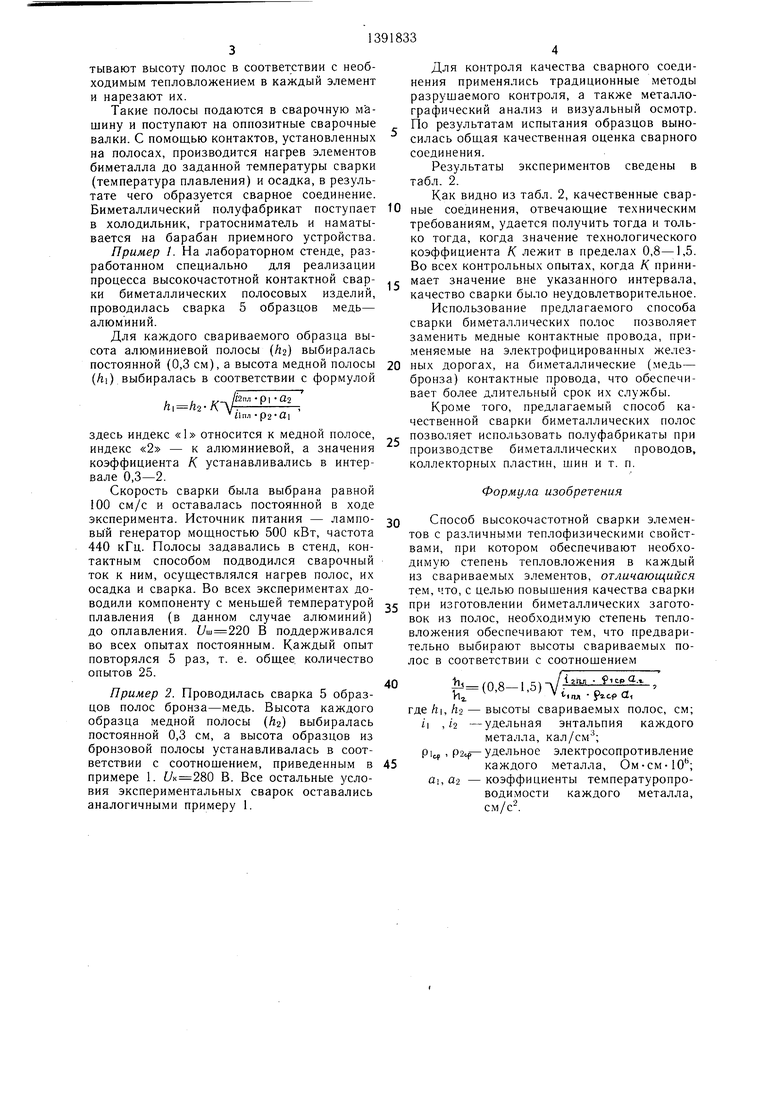

Результаты экспериментов сведены в табл. 2.

Как видно из табл. 2, качественные сварБиметаллический полуфабрикат поступает 10 ные соединения, отвечающие техническим

в холодильник, гратосниматель и наматывается на барабан приемного устройства.

Пример 1. На лабораторном стенде, разработанном специально для реализации процесса высокочастотной контактной сварки биметаллических полосовых изделий, проводилась сварка 5 образцов медь- алюминий.

Для каждого свариваемого образца высота алюминиевой полосы (h выбиралась постоянной (0,3 см), а высота медной полосы (/ii) выбиралась в соответствии с формулой

;,,/,,./C-V§EP

Ппл p2 fll

здесь индекс «1 относится к медной полосе, индекс «2 - к алюминиевой, а значения коэффициента К устанавливались в интервале 0,3-2.

Скорость сварки была выбрана равной 100 см/с и оставалась постоянной в ходе эксперимента. Источник питания - ламповый генератор мощностью 500 кВт, частота 440 кГц. Полосы задавались в стенд, контактным способом подводился сварочный ток к ним, осуществлялся нагрев полос, их осадка и сварка. Во всех экспериментах доводили компоненту с меньшей температурой плавления (в данном случае алюминий) до оплавления. В поддерживался во всех опытах постоянным. Каждый опыт повторялся 5 раз, т. е. общее, количество опытов 25.

Пример 2. Проводилась сварка 5 образцов полос бронза-медь. Высота каждого образца медной полосы (h) выбиралась постоянной 0,3 см, а высота образцов из бронзовой полосы устанавливалась в соответствии с соотношением, приведенным в примере 1. В. Все остальные условия экспериментальных сварок оставались аналогичными примеру 1.

Для контроля качества сварного соединения применялись традиционные методы разрушаемого контроля, а также металлографический анализ и визуальный осмотр. По результатам испытания образцов выносилась обшая качественная оценка сварного соединения.

Результаты экспериментов сведены в табл. 2.

Как видно из табл. 2, качественные свар ные соединения, отвечающие техническим

требованиям, удается получить тогда и только тогда, когда значение технологического коэффициента К лежит в пределах 0,8-1,5. Во всех контрольных опытах, когда К принис мает значение вне указанного интервала, качество сварки было неудовлетворительное. Использование предлагаемого способа сварки биметаллических полос позволяет заменить медные контактные провода, применяемые на электрофицированных желез0 ных дорогах, на биметаллические (медь- бронза) контактные провода, что обеспечивает более длительный срок их службы.

Кроме того, предлагаемый способ качественной сварки биметаллических полос позволяет использовать полуфабрикаты при производстве биметаллических проводов, коллекторных пластин, шин и т. п.

Формула изобретения

0 Способ высокочастотной сварки элементов с различными теплофизическими свойствами, при котором обеспечивают необходимую степень тепловложения в каждый из свариваемых элементов, отличающийся тем, что, с целью повышения качества сварки

5 при изготовлении биметаллических заготовок из полос, необходимую степень тепло- вложения обеспечивают тем, что предварительно выбирают высоты свариваемых полос в соответствии с соотношением

5

(0,8-1,5)-Д/Г Vli

fitpa.v

-1пл Pztf d,

где ft|, Лг - высоты свариваемых полос, см; i ,/2 -удельная энтальпия каждого

металла, кал/см ;

Р ч. P2cf-удельное электросопротивление каждого металла, Ом-см-Ю ; С, а-2 - коэффициенты температуропро- водимости каждого металла, cм/c.

Таблица 1

Авторы

Даты

1988-04-30—Публикация

1986-06-20—Подача