(54) СОСТАВ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ ОТ НАЛИПАНИЯ БРЫЗГ РАСПЛАВЛЕННОГО МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1986 |

|

SU1357173A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1988 |

|

SU1532251A1 |

| Материал для токоподводящих наконечников | 1985 |

|

SU1316773A1 |

| Термостойкое покрытие | 1989 |

|

SU1737035A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1987 |

|

SU1532250A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1990 |

|

SU1710252A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1989 |

|

SU1673353A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1981 |

|

SU1007882A1 |

| Мундштук к горелкам для сварки плавящимся электродом | 1983 |

|

SU1123806A1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛЕ | 2006 |

|

RU2331660C2 |

1

Изобретение относится к сварке, в частности к сварочным материалам, а именно к составу покрытия для защиты поверхности от налипания брызг расплавленного металла,

Известны различные покрытия для защиты поверхности от брызг расплавленного металла, например состав, содержащий следующие компоненты, вес./о;

Алюминиевая пудра 4-10

Декстрин4-10

Марщалит62-64

Вода26-30 1.

Однако известный состав представляет смесь различных металлических порощков и измельченных органических и минеральных соединений. Такое покрытие после, заверщения сварочных операций удаляется совместно со сварочными брызгами. Данное покрытие обладает низкими показателями когезии и адгезии, износостойкости и стойкости к воздействию температуры сварочных брызг (термостойкости).

Наиболее близким к изобретению по составу является покрытие для защиты поверхности от налипания брызг расплавленного металла, содержащее следующие компоненты, вес.%:

Алюминий10-15

Огнеупорный лак35-40

Клей10-15

Графит35-40 2.

Однако следует отметить, что известное 5 покрытие обладает низкими показателями износостойкости, а крупная дисперсность графита и алюминиевого иорощка отрицательно влияет на адгезионные и когезионные свойства покрытия и точность сборки Q переналаживаемой оснастки.

Кроме того, из литературы известно, что одним из недостатков графита является высокая зольность - от 2 до 25%, что обусловливает его низкие антикоррозионные свойства и механическую прочность. Рекомендуется вводить графит, главным образом, как антифрикционную добавку в количестве 5-Ю /оПри защите этим покрытием поверхностей сборочно-сварочной оснастки с целью ° увеличения их службы требуется ежесменно, а при интенсивном использовании приспособ лений несколько раз в смену осуществлять нанесение новой пленки покрытия. Это приводит к увеличению расхода покрытия и

трудозатрат по его приготовлению и нанесению.

. Целью изобретения является повышение защитных свойств н электропроводности покрытия.

Поставленная цель достигается тем, что состав покрытия, содержащий графит и лак, содержит дисульфид молибдена, ксилол, ацетон и этилцеллозолов, а в качестве лака содержит эпоксидный лак, при следующем соотношении компонентов, вес.%:

Графит5-7

Эпоксидный лак15-18

Дисульфидмолибдена30-33

Ксилол12-14

Ацетон12-14

Этилцеллозольв14-26

Дисульфид молибдена является антифрикционным наполнителем. Применение его снижает коэффициент трения и износ при трении, возникающий в результате частой разборки и сборки приспособлений (применительно к сборно-разборной переналаживаемой оснастке) и при установке деталей металлоконструкций в приспособлении.

Кроме того, дисульфид молибдена оказывает положительное влияние на стойкость покрытия разрушающему воздействию капель расплавленного металла.

Покрытия с применением дисульфида молибдена не выдавливаются под влиянием больших удельных нагрузок, не испаряются под действием высоких температур, инертны к агрессивным средам.

Графит так же, как и дисульфид молибдена, является наполнителем в покрытии. Основное назначение графита в покрытии - это придание ему свойства электропроводности, обеспечивающего надежный токоподвод к свариваемым узлам через покрытые элементы технологической оснастки, повышение стабильности горения электросварочной дуги и устойчивости ее возбуждения.

Кроме того, графит оказывает положительное воздействие на одно из основных технологических требований - повышает стойкость покрытия разрушаюшему воздействию капель расплавленного металла.

30,0

15,0 32,0 17,0 18,0 33,0

Эпоксидный лак в состав покрытия введен в качестве связующего на стадии его приготовления и нанесения на поверхность подложки, а затем, после полимеризации, является пленкообразующим, обеспечивающим надежное сцепление с подложкой (адгезия) и необходимую прочность покрытия (когезия).

Ксилол, ацетон, этилцеллозольв - технологически вспомогательные вещества, выполняющие роль растворителей составляю щих эпоксидного лака (соответственно меламиноформальдегидной смолы, полиэфира, эпоксидной смолы). Комплексное их использование обеспечивает качество нанесеннного покрытия, характеризуемое получением покрытия определенной молярной консистенции, образованием сплошной пленки равномерной толщины, отсутствием подтеков и наплывов.

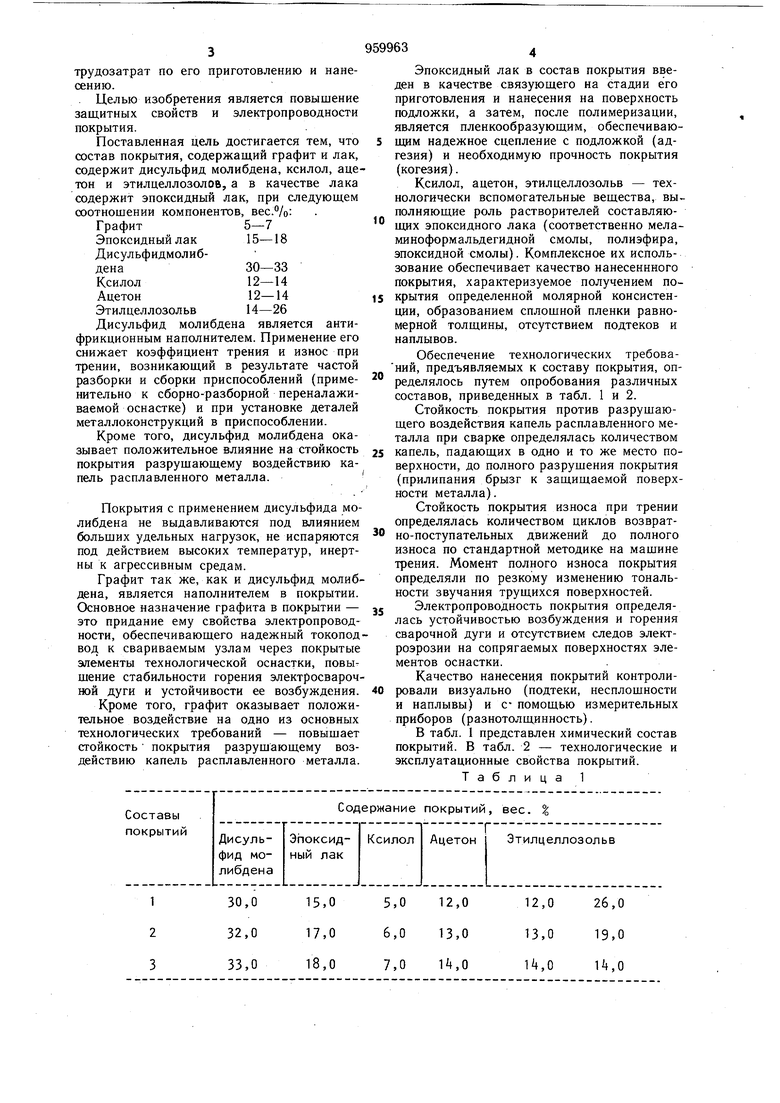

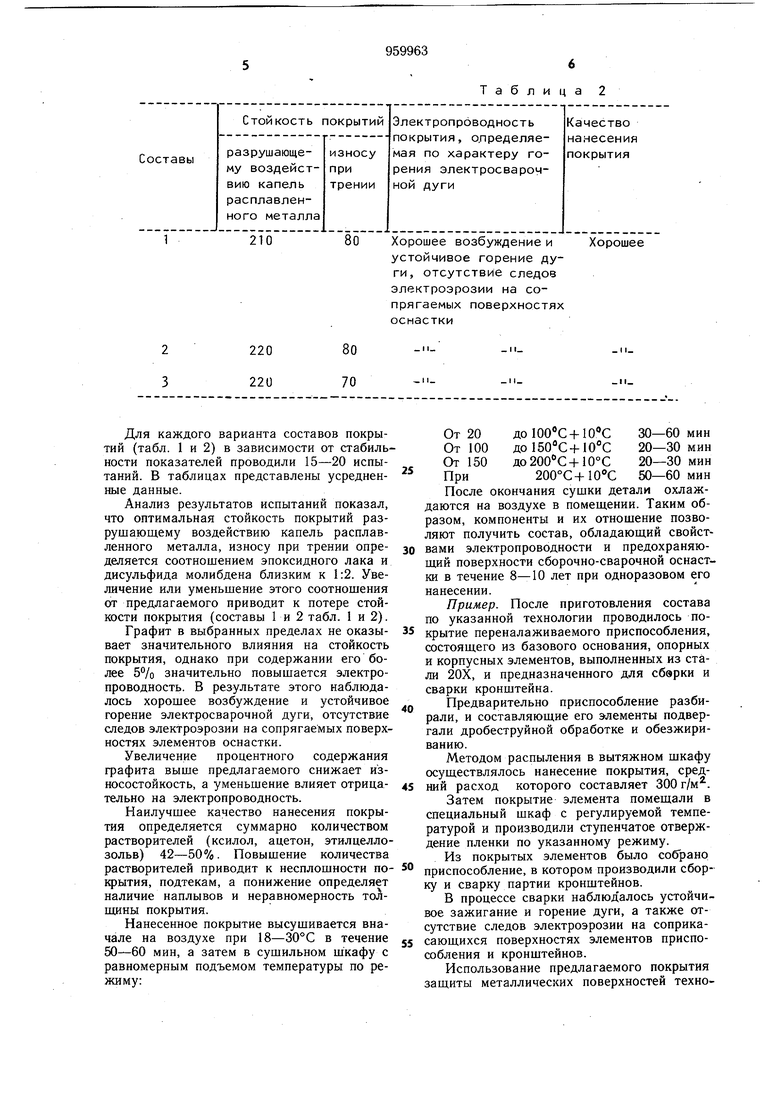

Обеспечение технологических требований, предъявляемых к составу покрытия, определялось путем опробования различных составов, приведенных в табл. 1 и 2.

Стойкость покрытия против разрушающего воздействия капель расплавленного металла при сварке определялась количеством

5 капель, падающих в одно и то же место поверхности, до полного разрушения покрытия (прилипания брызг к защищаемой поверхности металла).

Стойкость покрытия износа при трении определялась количеством циклов возврат0 но-поступательных движений до полного износа по стандартной методике на машине трения. Момент полного износа покрытия определяли по резкому изменению тональности звучания трущихся поверхностей.

5 Электропроводность покрытия определялась устойчивостью возбуждения и горения сварочной дуги и отсутствием следов электроэрозии на сопрягаемых поверхностях элементов оснастки.

Качество нанесения покрытий контролировали визуально (подтеки, несплошности и наплывы) и С помощью измерительных приборов (разнотолщинность).

В табл. 1 представлен химический состав покрытий. В табл. 2 - технологические и эксплуатационные свойства покрытий. Т а б л и ц а 1

26,0

12,0

12,0 13,0 13,0 19,0 14,0 14,0 14,0

Для каждого варианта составов покрытий (табл. 1 и 2) в зависимости от стабильности показателей проводили 15-20 испытаний. В таблицах представлены усредненные данные.

Анализ результатов испытаний показал, что оптимальная стойкость покрытий разрушающему воздействию капель расплавленного металла, износу при трении определяется соотношением эпоксидного лака и дисульфида молибдена близким к 1:2. Увеличение или уменьшение этого соотношения от предлагаемого приводит к потере стойкости покрытия (составы 1 и 2 табл. I и 2).

Графит в выбранных пределах не оказывает значительного влияния на стойкость покрытия, однако при содержании его более 5% значительно повышается электропроводность. В результате этого наблюдалось хорошее возбуждение и устойчивое горение электросварочной дуги, отсутствие следов электроэрозии на сопрягаемых поверхностях элементов оснастки.

Увеличение процентного содержания графита выше предлагаемого снижает износостойкость, а уменьшение влияет отрицательно на электропроводность.

Наилучшее качество нанесения покрытия определяется суммарно количеством растворителей (ксилол, ацетон, этилцеллозольв) 42-50%. Повышение количества растворителей приводит к несплошности по1ФЫТИЯ, подтекам, а понижение определяет наличие наплывов и неравномерность толщины покрытия.

Нанесенное покрытие высушивается вначале на воздухе при 18-30°С в течение 50-60 мин, а затем в сушильном шкафу с равномерным подъемом температуры по режиму:

80 Хорошее возбуждение и

Хорошее устойчивое горение дуги, отсутствие следов электроэрозии на сопрягаемых поверхностях оснастки

От 20 + ЮС 30-60 мин От 100 до150С-ь10°С 20-30 мин От 150 до200С+10°С 20-30 мин При200°С+10 С 50-60 мин

После окончания сушки детали охлаждаются на воздухе в помещении. Таким образом, компоненты и их отношение позволяют получить состав, обладающий свойствами электропроводности и предохраняющий поверхности сборочно-сварочной оснастки в течение 8-10 лет при одноразовом его нанесении.

Пример. После приготовления состава по указанной технологии проводилось покрытие переналаживаемого приспособления, состоящего из базового основания, опорных и корпусных элементов, выполненных из стали 20Х, и предназначенного для сбврки и сварки кронштейна.

Предварительно приспособление разбирали, и составляющие его элементы подвергали дробеструйной обработке и обезжириванию.

Методом распыления в вытяжном щкафу осуществлялось нанесение покрытия, средНИИ расход которого составляет 300 г/м. Затем покрытие элемента помещали в специальный шкаф с регулируемой температурой и производили ступенчатое отверждение пленки по указанному режиму.

Из покрытых элементов было собрано приспособление, в котором производили сборку и сварку партии кронштейнов.

В процессе сварки наблюдалось устойчивое зажигание и горение дуги, а также отсутствие следов электроэрозии на соприкасаюшихся поверхностях элементов приспособления и кронштейнов.

Использование предлагаемого покрытия защиты металлических поверхностей технологической оснастки от брызг расплавленного металла обеспечивает по сравнению с известными покрытиями срок службы элементов сборочно-сварочной оснастки в течение 8-10 лет при одноразовом нанесении покрытия; электропроводность; сокращение расхода защитного покрытия; снижение трудоемкости приготовления и нанесения покрытия; повышение культуры производства и сокращение рабочих площадей. Формула изобретения Состав покрытия дла защиты поверхности от налипания брызг расплавленного металла при сварке, содержащий графит и лак, отличающийся тем, что, с целью повышения защитных свойств и электропроводности, он дополнительно содержит дисульфид молибдена, ксилол, ацетон и этилцеллозольв, а в качестве лака содержит эпоксидный лак при следующем соотношении компонентов, вес.%: Графит5-7 Эпоксидный лак15- 18 Дисульфид молибдена30-33Ксилол12-14 Ацетон 12-14 Этилцеллозольв Источники информации, , принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 273350, кл. В 23 К 35/365, 1968. 2.Авторское свидетельство СССР № 202385, кл. В 23 К 35/365, 1965 (прототип) .

Авторы

Даты

1982-09-23—Публикация

1980-12-16—Подача