(5) УСТРОЙСТВО ДЛЯ ШАГОВОГО ПЕРЕМЕЩЕНИЯ ИЗДЕЛИЙ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| УСТРОЙСТВО ДЛЯ СПАСЕНИЯ ЛЮДЕЙ | 2013 |

|

RU2513859C1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ КОНТАКТНЫХ ДЕТАЛЕЙ | 1970 |

|

SU283967A1 |

| Устройство автоматического расцепления железнодорожных вагонов | 1989 |

|

SU1766749A1 |

| Установка для сварки теплообменников | 1986 |

|

SU1405978A1 |

| Машина для контактной точечной сварки | 1982 |

|

SU1073041A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1984 |

|

SU1155406A2 |

| Поточная линия для обработки изделий | 1982 |

|

SU1081101A1 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ КАРДАННЫХ ВАЛОВвс?^со;озн^.ПАШи1и-Г..л;';Г'''Б^^БЛИО: ^.•'-' | 1973 |

|

SU366054A1 |

1

Изобретение относится к машиност роению, в частности к устройствам для шаговой подачи изделий, и может быть использовано преимущественно для контактной точечной сварки при шаговой подаче стола.

Известно устройство для шаговой подачи изделий, содержащее тележку, установленную на основании с возможностью продольного перемещения и снабженную механизмом шаговой подачи, выполненным в виде жестко связанной с тележкой линейки с отверстиями и взаимодействующего с ними подпружиненного штыря с приводом его перемещения. Устройство снабжено кареткой, на которой закреплен штырь и которая установлена на основании с возможностью перемещения в направлении, параллельном направлению перемещения телемки, при этом привод перемещения штыря выполнен в виде подвижного штока с профильным

кулачком, воздействующим на штырь через закрепленный на каретке двуплечий рычаг fl.

Недостатками данного устройства являются сложный привод перемещения штыря, невозможность быстрой регулировки шага перемещения, так как необходима замена линейки с отверстиями , а также низкая производительность ввиду наличия холостого хода привода каретки.

Известен также механизм шаговой подачи, содержащий привод, рейку, несущую изделие, смонтированные в общем корпусе ползун с собачкой и установленный в корпусе с возможностью вертикального перемещения и подпружиненный от него фиксатор, взаимодействующий одним концом с ползуном при его перемещении, а другимс рейкой L2J.

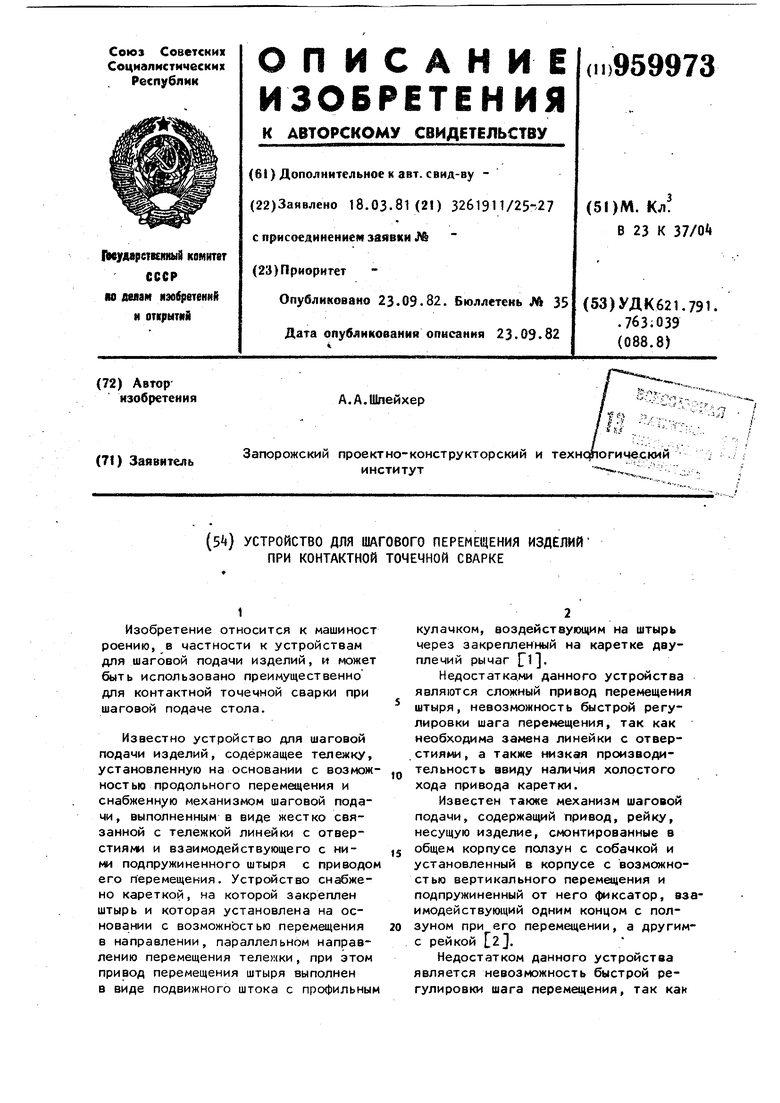

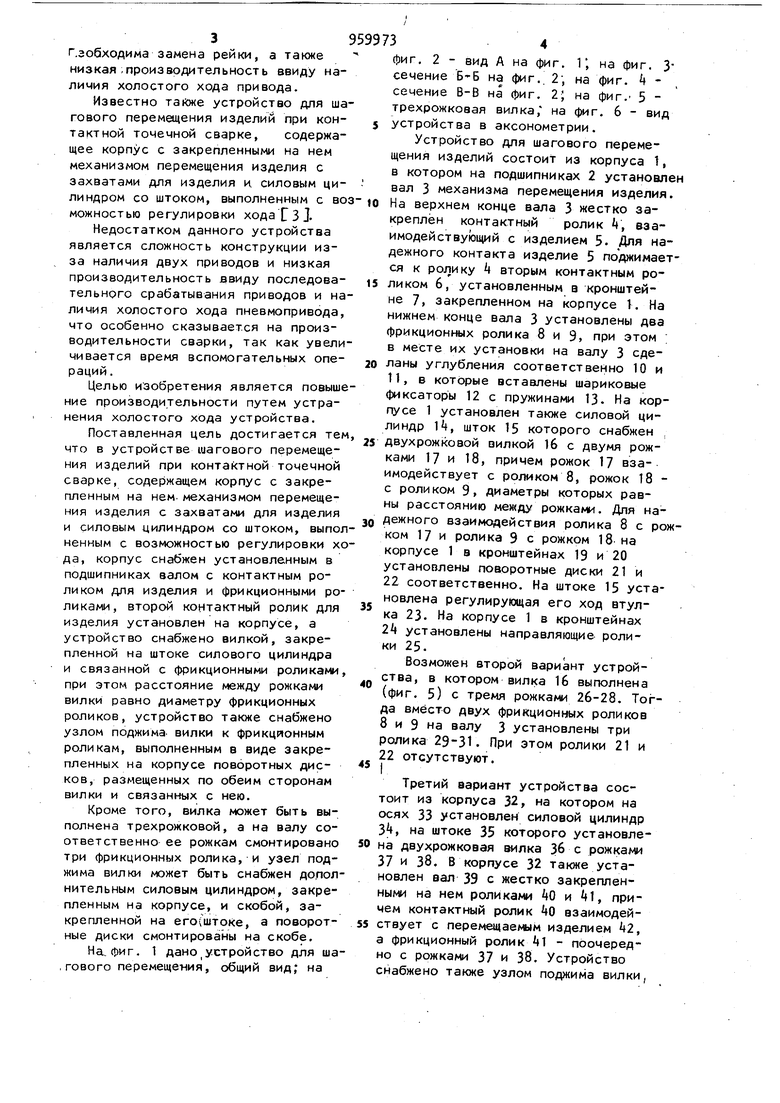

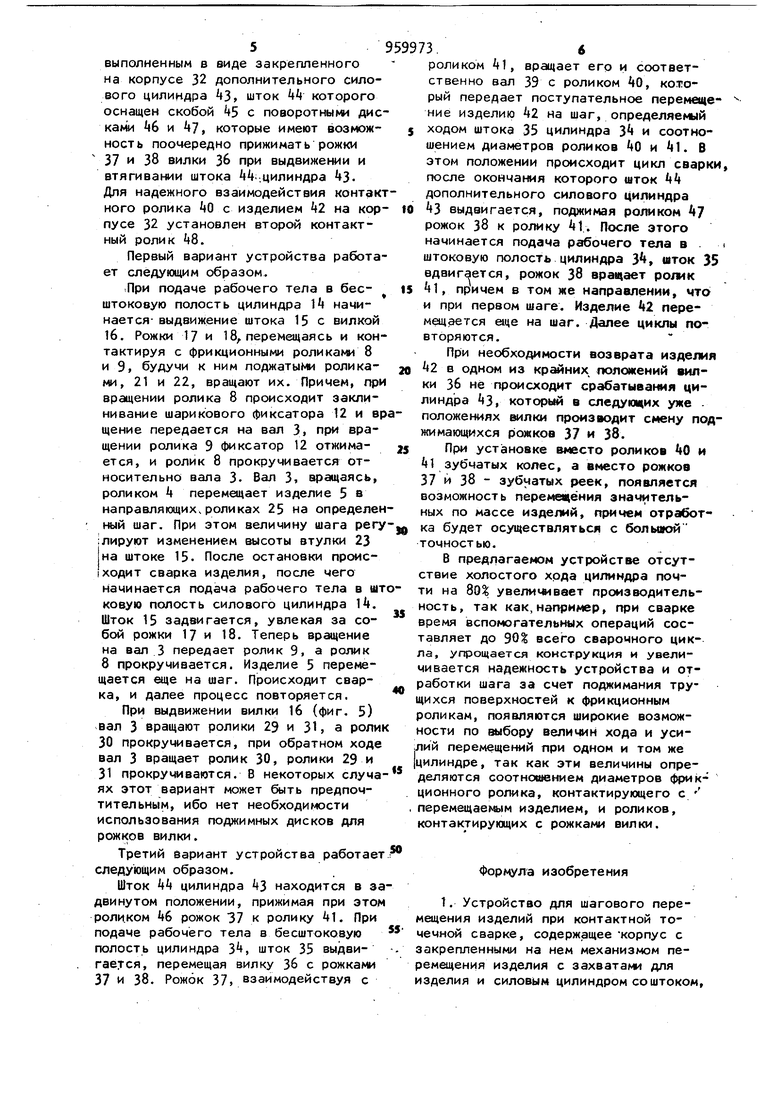

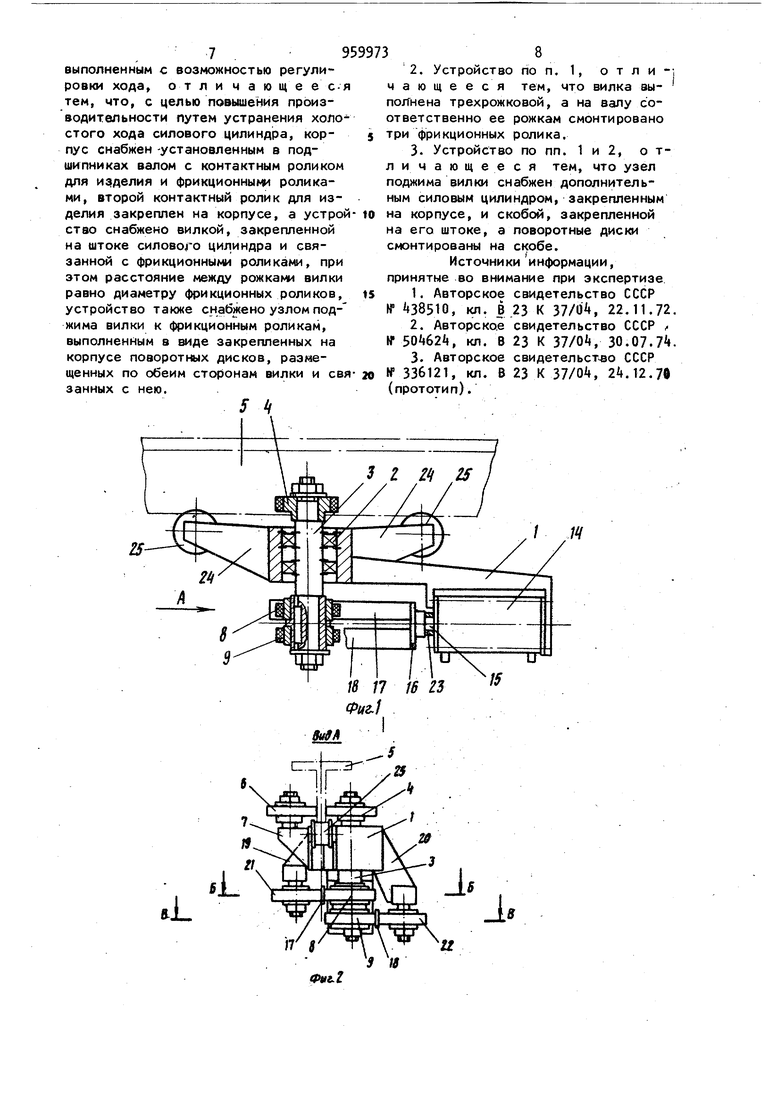

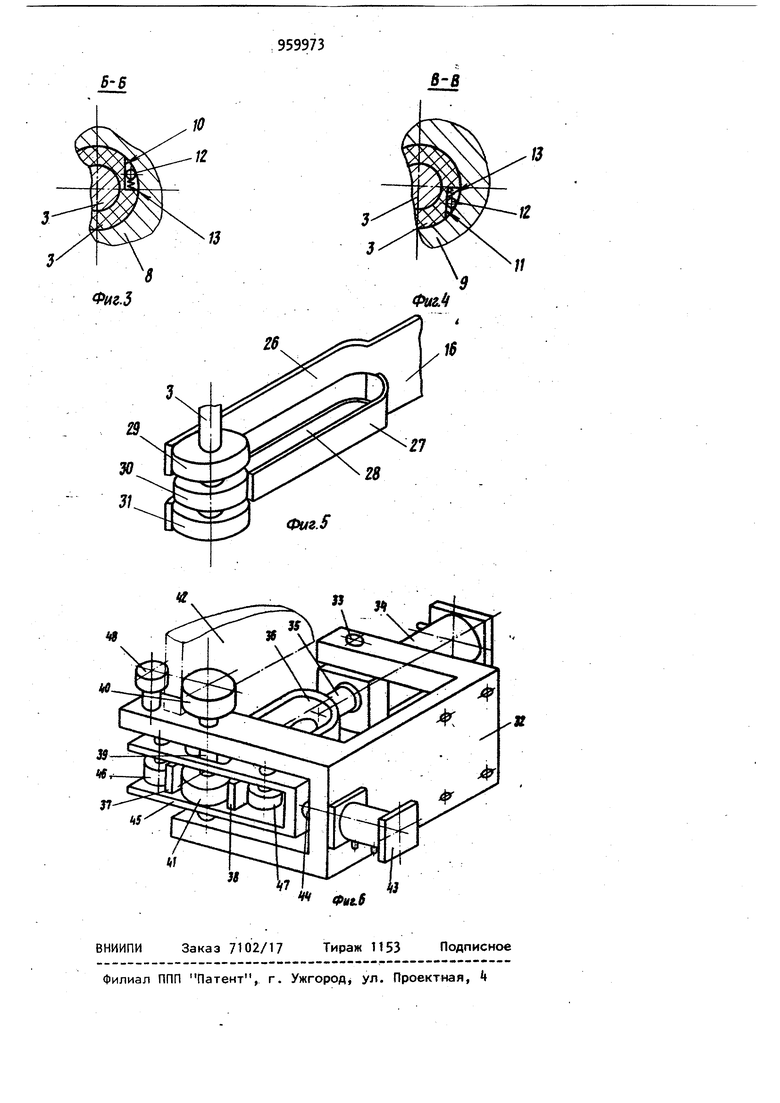

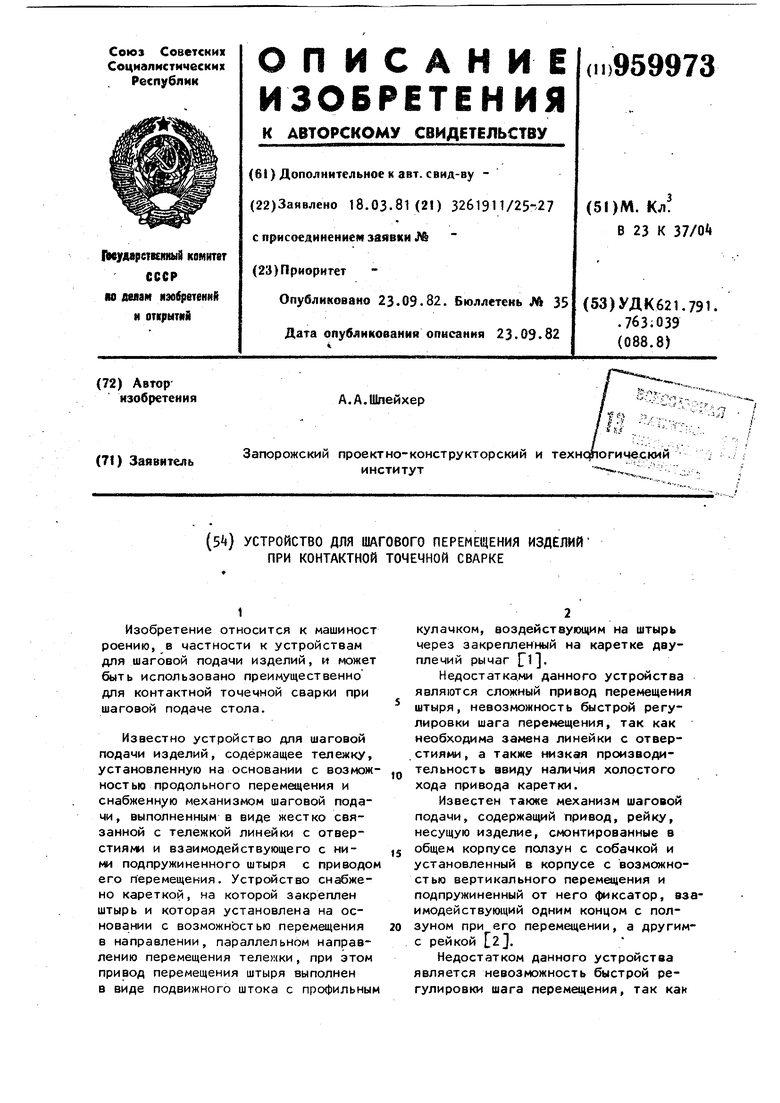

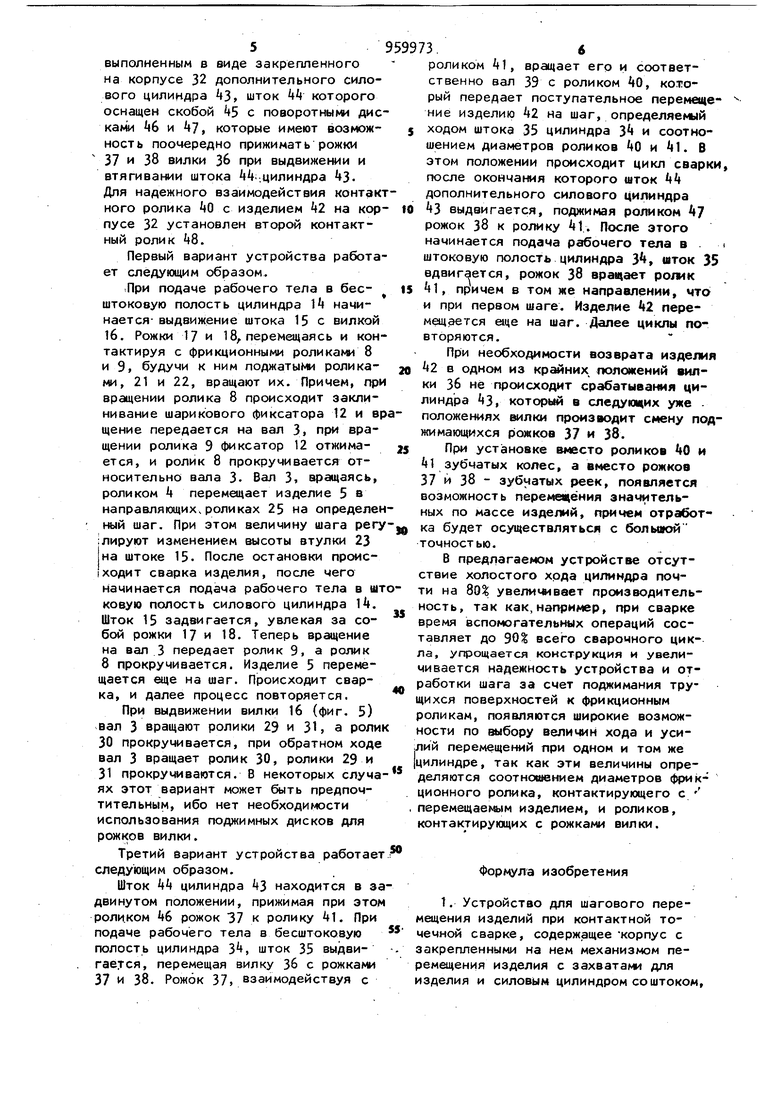

Недостатком данного устройства является невозможность быстрой регулировки шага перемещения, так как г.зобходима замена рейки, а также низкая ;производительность ввиду наличия холостого хода привода. Известно также устройство для ша гового перемещения изделий при контактной точечной сварке, содержащее корпус с закрепленными на нем механизмом перемещения изделия с захватами для изделия к силовым цилиндром со штоком, выполненным с во можностью регулировки хода C3j. Недостатком данного устройства является сложность конструкции изза наличия двух приводов и низкая производительность ввиду последовательного срабатывания приводов и на личия холостого хода пневмопривода, что особенно сказывается на производительности сварки, так как увели чивается время вспомогательных операций. Целью изобретения является повыше ние производительности путем устранения холостого хОда устройства. Поставленная цель достигается тем что в устройстве шагового перемещения изделий при контактной точечной сварке, содержащем корпус с закрепленным на нем.механизмом перемещения изделия с захватами для изделия и силовым цилиндром со штоком, выпо ненным с возможностью регулировки х да, корпус снабжен установленным в подшипниках валом с контактным роликом для изделия и фрикционными ро ликами, второй контактный ролик для изделия установлен на корпусе, а устройство снабжено вилкой, закрепленной на штоке силового цилиндра и связанной с фрикционными роликами при этом расстояние между рожками вилкИ равно диаметру фрикционных роликов, устройство также снабжено узлом поджима- вилки к фрикционным роликам, выполненным в виде закрепленных на корпусе поворотных дисков, размещенных по обеим сторонам вилки и связанных с нею. Кроме того, вилка может быть выполнена трехрожковой, а на валу соответственно ее рожкам смонтировано три фрикционных ролика, и узел поджима вилки может быть снабжен допол нительным силовым цилиндром, закрепленным на корпусе, и скобой, закрепленной на его(штоке, а поворотные диски смонтированы на скобе. На. фиг. 1 дано устройство для ша , гового перемеще-ния, общий вид; на 34 фиг, 2 - вид А на фиг. Г, на фиг. 3 сечение Б-Б на фиг.. 2, на фиг. сечение В-В на фиг. 2; на фиг. 5 трехрожковая вилка, на фиг. 6 - вид устройства в аксонометрии. Устройство для шагового перемещения изделий состоит из корпуса I, в котором на подшипниках 2 установлен вал 3 механизма перемещения изделия. На верхнем конце вала 3 жестко закреплен контактный ролик Ц, взаимодействующий с изделием 5. Для надежного контакта изделие 5 поджимается к ролику k вторым контактным роликом 6, установленным в кронштейне 7, закрепленном на корпусе К На нижнем конце вала 3 установлены два фрикционных ролика 8 и 9. при этом ; в месте их установки на валу 3 сделаны углубления соответственно 10 и 11, в которые вставлены шариковые фиксаторы 12 с пружинами 13. На корпусе 1 установлен также силовой цилиндр }k, шток 15 которого снабжен , двухрожковой вилкой 16 с двумя рожками 17 и 18, причем рожок 17 взаимодействует с роликом 8, рожок 18 с роликом 9, диаметры которых равны расстоянию между рожками. Дпя надежного взаимодействия ролика 8 с рожком 17 и ролика 9 с рожком 18 на корпусе 1 в кронштейнах 19 и 20 установлены поворотные диски 21 и 22 соответственно. На штоке 15 установлена регулирующая его ход втулка 23. На корпусе 1 в кронштейнах 24 установлены направляющие ролики 25. Возможен второй вариант устройства, в котором вилка 16 выполнена (фиг. 5) с тремя рожками 26-28. Тогда вместо двух фрикционных роликов 8 и 9 на валу 3 установлены три ролика 29-31. При этом ролики 21 и 22 отсутствуют. Третий вариант устройства состоит из корпуса 32, на котором на осях 33 установлен силовой цилиндр 3, на штоке 35 которого установлена двухрожковая вилка 36 с рожками 37 и 38. В корпусе 32 также установлен вал 39 с жестко закрепленными на нем роликами 40 и 41, причем контактный ролик 40 взаимодействует с перемещаемым изделием 42, а фрикционный ролик 41 - поочередно с рожками 37 и 38. Устройство снабжено также узлом поджима вилки, выполненным в виде закрепленного на корпусе 32 дополнительного силового цилиндра k3, шток которого оснащен скобой kS с поворотными дис ками б и 47, которые имеют возможность поочередно прижимать рожки 37 и 38 вилки 36 при выдвижении и втягивании штока -.цилиндра k3. Для надежного взаимодействия контак ного ролика 40 с изделием k2 на кор пусе 32 установлен второй контактный ролик 8. Первый вариант устройства работа ет следующим образом. При подаче рабочего тела в бесштоковую полость цилиндра И начинается- выдвижение штока 15 с вилкой 1б. Рожки 17 и 18,. перемещаясь и кон тактируя с фрикционными роликами 8 и 9, будучи к ним поджатыми роликами, 21 и 22, вращают их. Примем, при вращении ролика В происходит заклинивание шарикового фиксатора 12 и в щение передается на вал 3, при вращении ролика 9 фиксатор 12 отжимается, и ролик 8 прокручивается относительно вала 3. Вал 3, вращаясь, роликом 4 перемещает изделие 5 в направляющих.роликах 25 на определен ный шаг. При этом величину шага регу ;лируют изменением высоты втулки 23 на штоке 15. После остановки происходит сварка изделия, после чего Начинается подача рабочего тела в шт ковую полость силового цилиндра 14. Шток 15 задвигается, увлекая за собой рожки 17 и 18. Теперь вращение на вал 3 передает ролик 9, а ролик 8 прокручивается. Изделие 5 перемещается еще на шаг. Происходит сварка, и далее процесс повторяется. При выдвижении вилки 16 (фиг. 5) вал 3 вращают ролики 29 и 3, а роли 30 прокручивается, при обратном ходе вал 3 вращает ролик 30, ролики 29 и 31 прокручиваются. В некоторых случа ях этот вариант может быть предпочтительным, ибо нет необходимости использования поджимных дисков для рожков вилки. Третий вариант устройства работае следующим образом. Шток 44 цилиндра 43 находится в з двинутом положении, прижимая при это роликом 46 рожок 37 к ролику 41. При подаче рабочего тела в бесштоковую полость цилиндра 34, шток 35 выдвигается, перемещая вилку Зб с рожками 37 и 38. Рожок 37, взаимодействуя с 73.6 роликом AI, вращает его и соответственно вал 39 с роликом 0, который передает поступательное перемещение изделию 2 на шаг, определяемый ходом штока 35 цилиндра З и соотношением диаметров роликов tO и I. В этом положении происходит цикл сварки, после окончания которого шток t дополнительного силового цилиндра 3 выдвигается, поджикая роликом А рожок 38 к ролику 41. После этого начинается подача рабочего тела в . i штоковую полость цилиндра 3, шток 35 вдвигается, рожок 38 вращает ролик 41, причем в том же направлении, что и при первом шаге. Изделие 42 перемещается еще на шаг. Далее циклы повторяются. При необходимости возврата изделия 42 в одном из крайних, положений вилки 36 не происходит срабатывания цилиндра 43, который в следующих уже положениях вилки производит смену поджимающихся рожков 37 и 38. При установке вместо роликов 40 и 41 зубчатых колес, а вместо рожков 37 и 38 - зубчатых реек, появляется возможность перемещения значительных по массе изделий, причем отработка будет осуществляться с большой ТОЧНОСТЬЮ. в предлагаемом устройстве отсутствие холостого хода цилиндра почти на 80 увели1«1вает производительность, так как,например, при сварке время вспомогательных операций составляет до 90 всего сварочного цикла, упрощается конструкция и увеличивается надежность устройства и отработки шага за счет поджимания трущихся поверхностей к фрикционным роликам, появляются широкие возможности по выбору величин хода и усиЛий перемещений при одном и том же цилиндре, так как эти величины определяются соотношением диаметров фрикционного ролика, контактирующего с перемещаег йм изделием, и роликов, контактирующих с рожками вилки. Формула изобретения t. Устройство для шагового перемещения изделий при контактной точечной сварке, содержащее корпус с закрепленными на нем механизмом перемещения изделия с захватами для изделия и силовым цилиндром со штоком.

выполненным с возможностью регулировки хода отличающее с-я тем, что, с целью повышения производительности путем устранения холостого хода силового цилиндра, корпус снабжен -установленным в подшипниках валом с контактным роликом для изделия и фрикционными роликами, второй контактный ролик для изделия закреплен на корпусе, а устройство снабжено вилкой, закрепленной на штоке силового цилиндра и связанной с фрикционными роликами, при этом расстояние между рожками вилки равно диаметру фрикционных роликов, устройство также снабжено узлом поджима вилки к фрикционным роликам, выполненным в виде закрепленных на корпусе поворотных дисков, размещенных по обеим сторонам вилки и связанных с нею.

три фрикционных ролика.

на корпусе, и скобой, закрепленной

на его штоке, а поворотные диски

смонтированы на скобе.

Источникиинформации,

принятые во внимание при зкспертизе 1. Авторское свидетельство СССР

№ i 38510, кл. В 23 К 37М, 22.11.72.

(прототип).

Фыъ.2

S №

Авторы

Даты

1982-09-23—Публикация

1981-03-18—Подача