(54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТРУБ ИЗ ПРОФИЛИРОВАННОЙ ПЛАСТМАССОВОЙ ЛЕНТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования труб из профилированной пластмассовой ленты | 1973 |

|

SU487776A1 |

| Устройство для формования труб из профилированной ленты | 1985 |

|

SU1324859A1 |

| Устройство для формовки витых труб | 1979 |

|

SU804492A1 |

| Труба из термопластической ленты и устройство для ее изготовления и прокладки | 1982 |

|

SU1104210A1 |

| Устройство для изготовления перфорированных труб | 1982 |

|

SU1057297A1 |

| Устройство для перфорации труб | 1981 |

|

SU1016186A1 |

| Машина для формования слоистых изделий | 1983 |

|

SU1183386A1 |

| Установка для непрерывного изготовления труб большого диаметра из профилированных полимерных лент | 1983 |

|

SU1154100A1 |

| Установка для изготовления чашеобразных упаковочных сосудов из термопластичного материала | 1976 |

|

SU677640A3 |

| СПОСОБ И УСТРОЙСТВО МЕХАНИЗИРОВАННОЙ ВЫСАДКИ В ПОЧВУ РАСТЕНИЙ, РАЗМНОЖЕННЫХ В ЯЧЕЙКАХ ЛЕНТЫ IN VITRO, УСТРОЙСТВО МЕХАНИЗИРОВАННОГО НАПОЛНЕНИЯ СУБСТРАТОМ НИЖНИХ ЧАСТЕЙ ЯЧЕЕК ЛЕНТЫ И УСТРОЙСТВО ДЛЯ МЕХАНИЗИРОВАННОГО СОЗДАНИЯ ПОКРЫТИЯ НАД РАСТЕНИЯМИ | 1996 |

|

RU2147396C1 |

1

Изобретение -относится к переработке пластмасс, используемых при -намотке дренажных труб в различных отраслях народного хозяйства.

По основному авт. св. № 487776 известно устройство для формования труб из профилированной пластмассовой ленты, содержащее смонтированную на корпусе неподвижную формующую гильзу с входным сдвоенным радиальным раструбом, двойным внутренним винтообразным пазом разновеликого сечения с щагом витка, равным щагу наружной поверхности изделия, и прямоугольными отверстиями во внешнем пазу для ввода прижимных роликов, смонтированных на плоских пружинных секторах, дополнительно подпружиненных и подсоединенных к клещевидному захвату с подпружиненными рычагами, установленному на одном из валов шаговой укладки, и консольный навивочный барабан 1.

Однако известное устройство не позволяет получить дренажные трубы.

Целью изобретения является обеспечение получения дренажных труб.

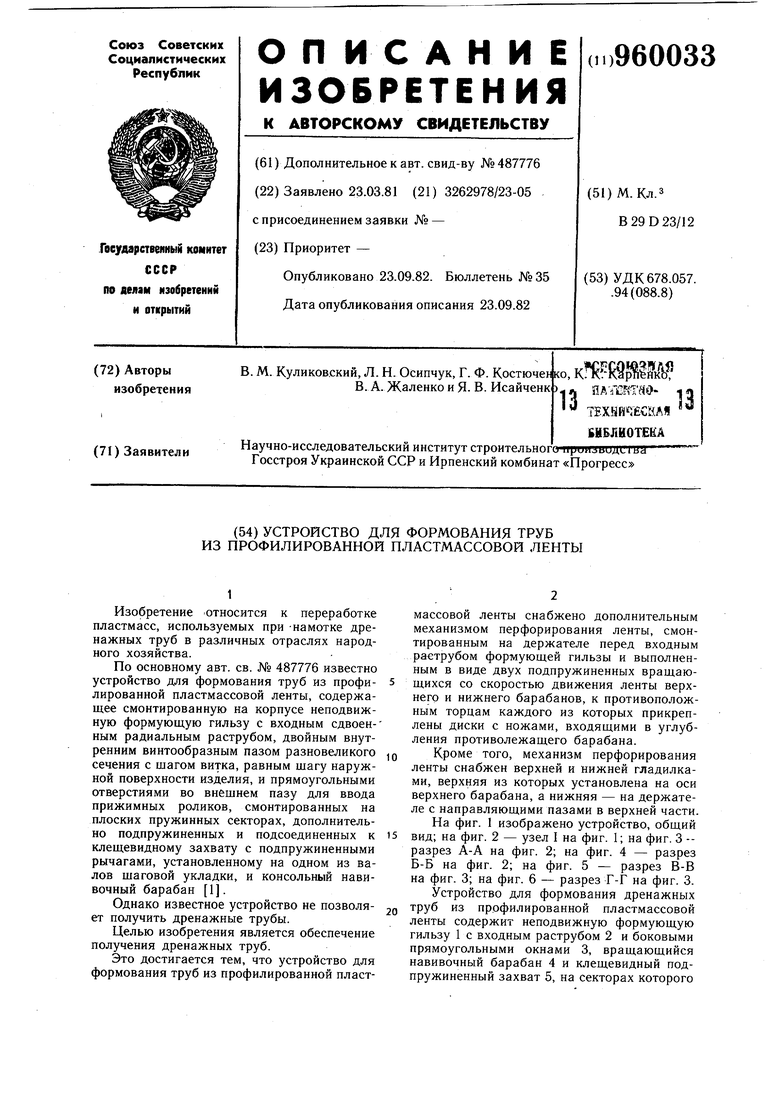

Это достигается тем, что устройство для формования труб из профилированной пластмассовой ленты снабжено дополнительным механизмом перфорирования ленты, смонтированным на держателе перед входным раструбом формующей гильзы и выполненным в виде двух подпружиненных врашаю5 щихся со скоростью движения ленты верхнего и нижнего барабанов, к противоположным торцам каждого из которых прикреплены диски с ножами, входящими в углубления противолежащего барабана.

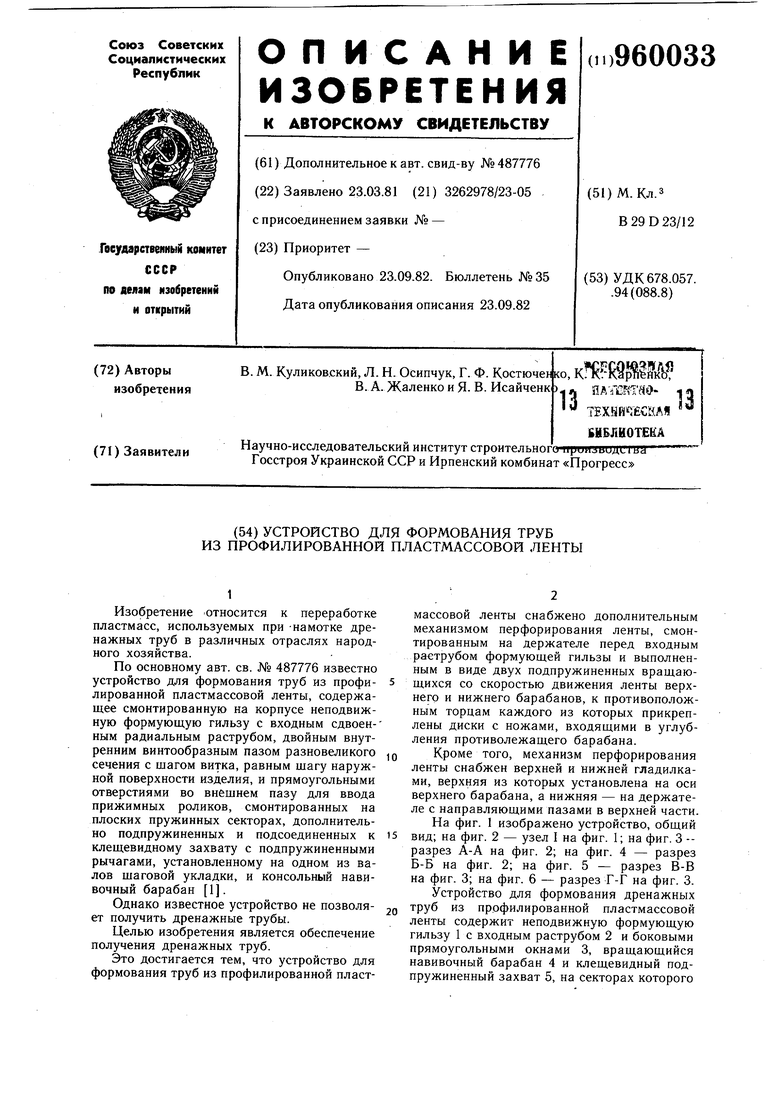

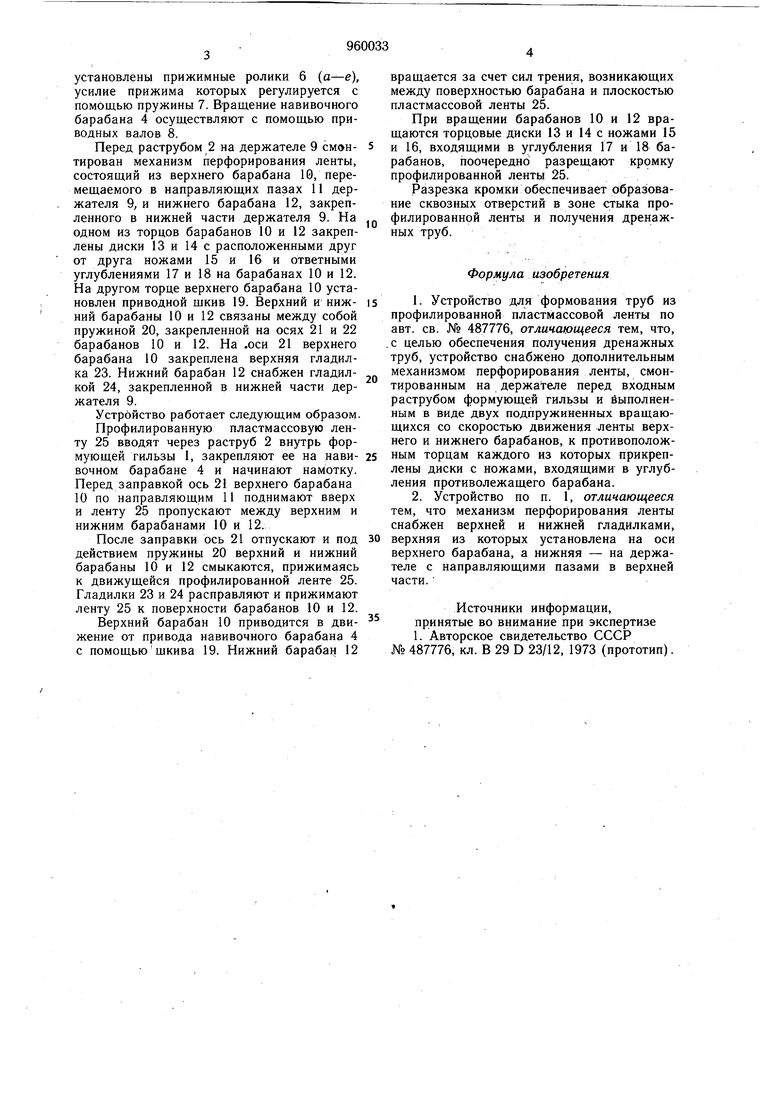

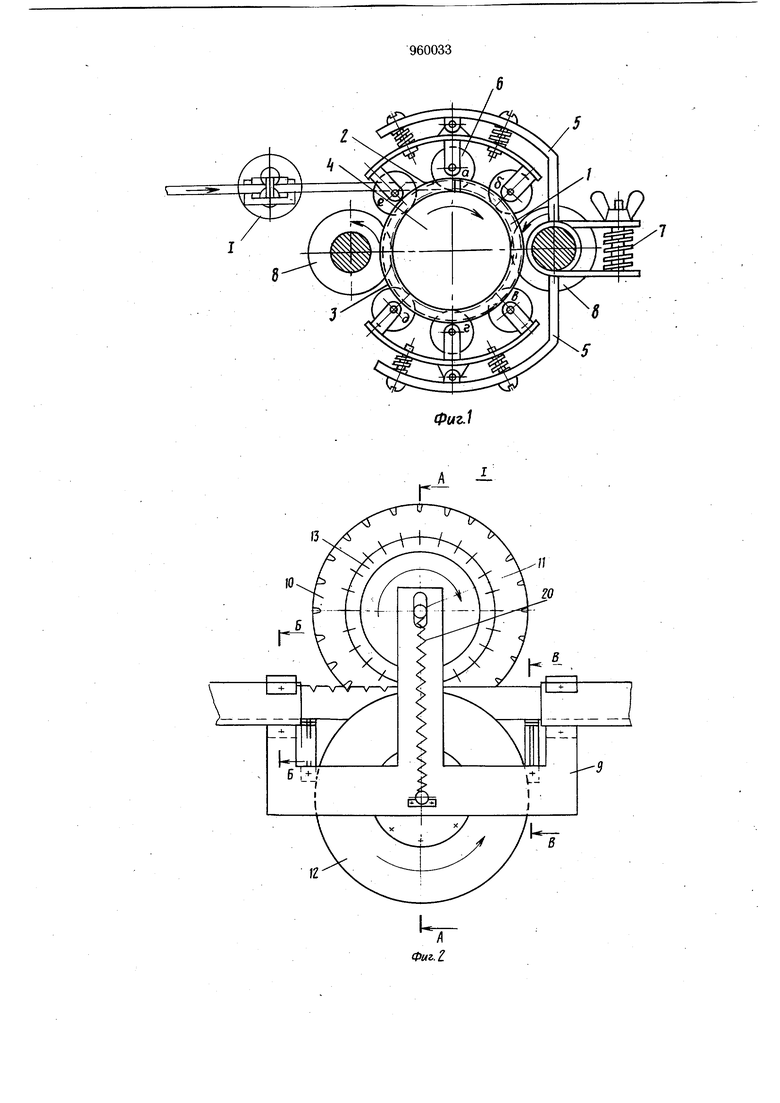

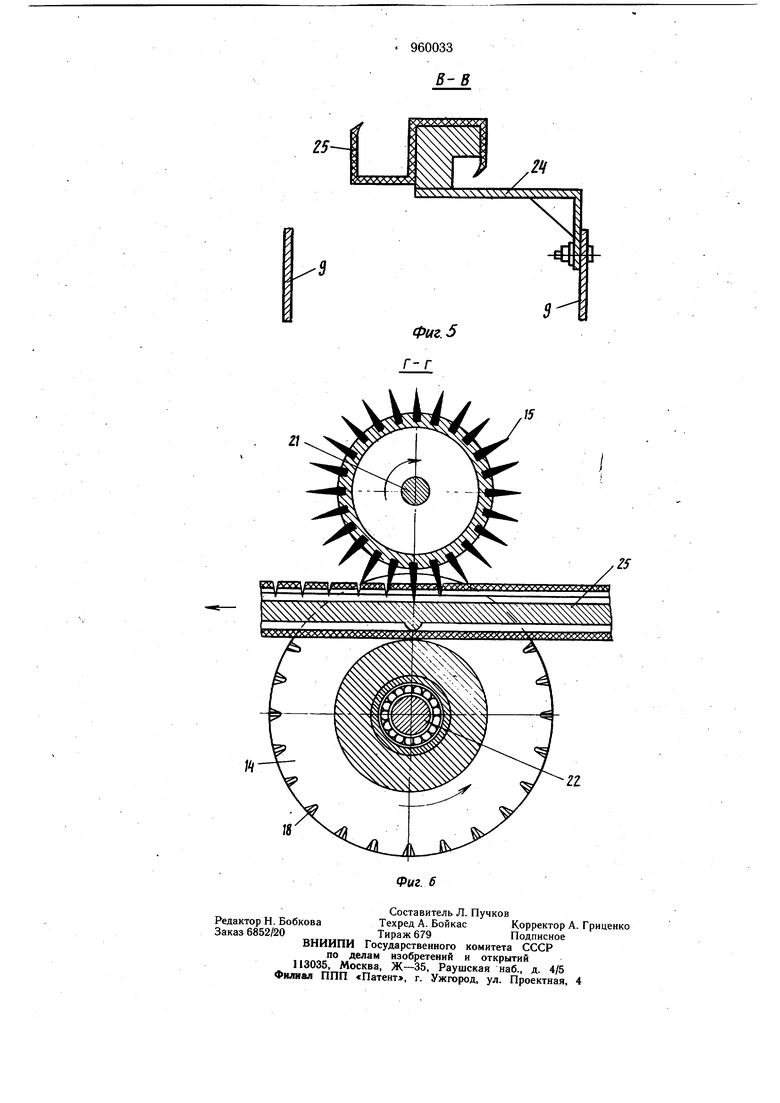

0 Кроме того, механизм перфорирования ленты снабжен верхней и нижней гладилками, верхняя из которых установлена на оси верхнего барабана, а нижняя - на держателе с направляющими пазами в верхней части. На фиг. 1 изображено устройство, общий

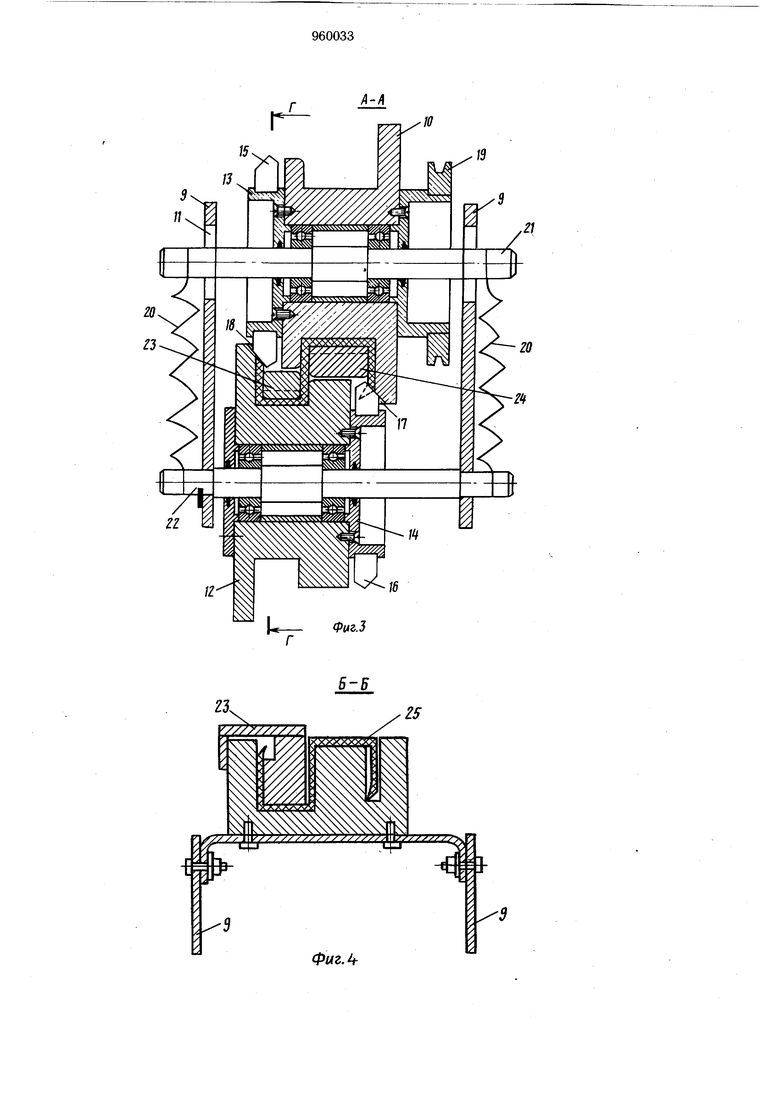

15 вид; на фиг. 2 - узел I на фиг. 1; нафиг. 3-разрез А-А на фиг. 2; на фиг. 4 - разрез

Б-Б на фиг. 2; на фиг. 5 - разрез В-В

на фиг. 3; на фиг. 6 - разрез Г-Г на фиг. 3.

Устройство для формования дренажных

20 труб из профилированной пластмассовой ленты содержит неподвижную формующую гильзу 1 с входным раструбом 2 и боковыми прямоугольными окнами 3, вращающийся навивочный барабан 4 и клещевидный подпружиненный захват 5, на секторах которого

установлены прижимные ролики 6 (), усилие прижима которых регулируется с помощью пружины 7. Вращение навивочного барабана 4 осуществляют с помощью приводных валов 8.

Перед раструбом 2 на держателе 9 смонтирован механизм перфорирования ленты, состоящий из верхнего барабана 10, перемещаемого в направляющих пазах 11 держателя 9, и нижнего барабана 12, закрепленного в нижней части держателя 9. На одном из торцов барабанов 10 и 12 закреплены диски 13 и 14 с расположенными друг от друга ножами 15 и 16 и ответными углублениями 17 и 18 на барабанах 10 и 12. На другом торце верхнего барабана 10 установлен приводной щкив 19. Верхний и нижНИИ барабаны 10 и 12 связаны между собой пружиной 20, закрепленной на осях 21 и 22 барабанов 10 и 12. На .оси 21 верхнего барабана 10 закреплена верхняя гладилка 23. Нижний барабан 12 снабжен гладилкой 24, закрепленной в нижней части держателя 9.

Устройство работает следующим образом.

Профилированную пластмассовую ленту 25 вводят через раструб 2 внутрь формующей гильзы 1, закрепляют ее на навивочном барабане 4 и начинают намотку. Перед заправкой ось 21 верхнего барабана 10 по направляющим 11 поднимают вверх и ленту 25 пропускают между верхним и нижним барабанами 10 и 12.

После заправки ось 21 отпускают и под действием пружины 20 верхний и нижний барабаны 10 и 12 смыкаются, прижимаясь к движущейся профилированной ленте 25. Гладилки 23 и 24 расправляют и прижимают ленту 25 к поверхности барабанов 10 и 12.

Верхний барабан 10 приводится в движение от привода навивочного барабана 4 с помощьющкива 19. Нижний барабан 12

вращается за счет сил трения, возникающих между поверхностью барабана и плоскостью пластмассовой ленты 25.

При вращении барабанов 10 и 12 вращаются торцовые диски 13 и 14 с ножами 15 и 16, входящими в углубления 17 и 18 барабанов, поочередно разрещают кромку профилированной ленты 25.

Разрезка кромки обеспечивает образование сквозных отверстий в зоне стыка профилированной ленты и получения дренажных труб.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 487776, кл. В 29 D 23/12, 1973 (прототип).

13

10

JZ

Фиг..

Фиг.З

И

Авторы

Даты

1982-09-23—Публикация

1981-03-23—Подача