ff

2 I

Изобретение относится к нанесению полимерных покрытий на наружную поверхность цилиндрических изделий путем экструдирования и может быть использовано в машиностроении при поточном производстве стальных труб с противокоррозионным покрытием.

Известна установка для нанесения полимерных покрытий на цилиндрические изделия, содержащая последовательно расположенные подающее устройство для изделий, экструдер с экструзионной головкой, снабженной размещенными в корпусе полым дорном и мундщтуком, причем между дорном и мундщтуком установлен распылитель охлаждающей жидкости 1 .

Однако охлаждающая жидкость нагнетается внутрь изделия - трубы и дущируется на ее внутреннюю поверхность, что вызывает отверждение полимера в контактирующей зоне его с трубой. Это противоречит условиям образования адгезионной связи модифицированного полиэтилена низкой плотности с поверхностью трубы. При выходе из экструзионной головки расплав полимера калибруется мундштуком, который разглаживает расплав по охлажденному слою полимера. В таком случае получается покрытие на трубе в виде чулка, при надрезе которого покрытие отслоится.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для нанесения полимерных покрытий на цилиндрические изделия, содержащая последовательно расположенные подающее и нагревательные устройства для изделий, экструдер с экструзионной головкой, снабженной размещенными в ее корпусе полым дорном и мундщтуком с камерой охлаждения.

В известной установке мундщтук с эластичной диафрагмой, внутрь которой подается охлаждающая жидкость под давлением, предназначен для охлаждения уже нанесенного покрытия до температур ниже точки плавления полимера, поскольку сначала расплав полимера обволакивает изделие - трубу по поверхности, а затем уже калибруется по толщине эластичной диафрагмой, которой подается охлаждающая жидкость. Камера охлаждения расположена за пределами зоны контактирования расплава с трубой и не предусматривает охлаждения расплава полимера перед контактированием его с поверхностью металла. В установке расплав полимера перегреваться не будет, так как изделие - труба нагревается ниже температуры плавления полимера 2.

Однако известная установка не отвечает условиям образования адгезионной связи покрытия - модифицированного полиэтилена низкой плотности без подложки с поверхностью металла. Объясняется это тем, что

для получения адгезионной связи поверхности металла с модифицированным полиэтиленом низкой плотности без применения подложки необходимо и достаточно выполнить условия для металла и полимера: поверхность изделия - металла должна быть обезжирена и покрыта фосфатной пленкой и перед нанесением покрытия температуры изделия - металла должна быть выще температуры полимера не менее, чем на ЮО С

Однако при высоком нагреве изделия перед покрытием будет происходить перегревание расплава полимера. Температура его будет приближаться к температуре предварительно нагретой трубы - изделия, а это

5 отрицательно влияет на адгезионную связь полимера с поверхностью трубы. Для обеспечения качественного покрытия из модифицированного полиэтилена низкой плотности, применяемого без подложки, процесс экструзии должен происходить прн высоком

0 радиальном давлении, а температура поверхности трубы должна быть выще температуры расплава полимера в момент контактирования не менее, чем на 100°С. Из условия экономичного прохождения через экструдер расплав полимера имеет температуру не менее 180-200°С. Если к моменту контакта расплава с поверхностью трубы полимер не охлаждать, то трубу следует нагревать не ниже, чем 300-350°С, чтобы обеспечить разность температур расплава и поверхности

0 металла 100°С. При работе на данных температурных режимах через короткий промежуток времени горячая труба перегреет головку экструзионную и разность температур нарушится. Следовательно,для поддержания заданного режима необходимо охлаждать расплав полимера внутри экструзионной головки перед контактированием его с поверхностью трубы так, чтобы температура изделия в зоне контактирования с полимером не превышала 250°С для исключения дерегре0 вания полимера. В известной установке не обеспечивается проведение процесса в у|сазанных условиях.

Цель изобретения - повышение качества покрытия путем обеспечения адгезнон ной связи покрытия без подложки с металлом изделия.

Указанная цель достигается тем, что в установке для нанесения полимерных покрытий на цилиндрические изделия, содержащей

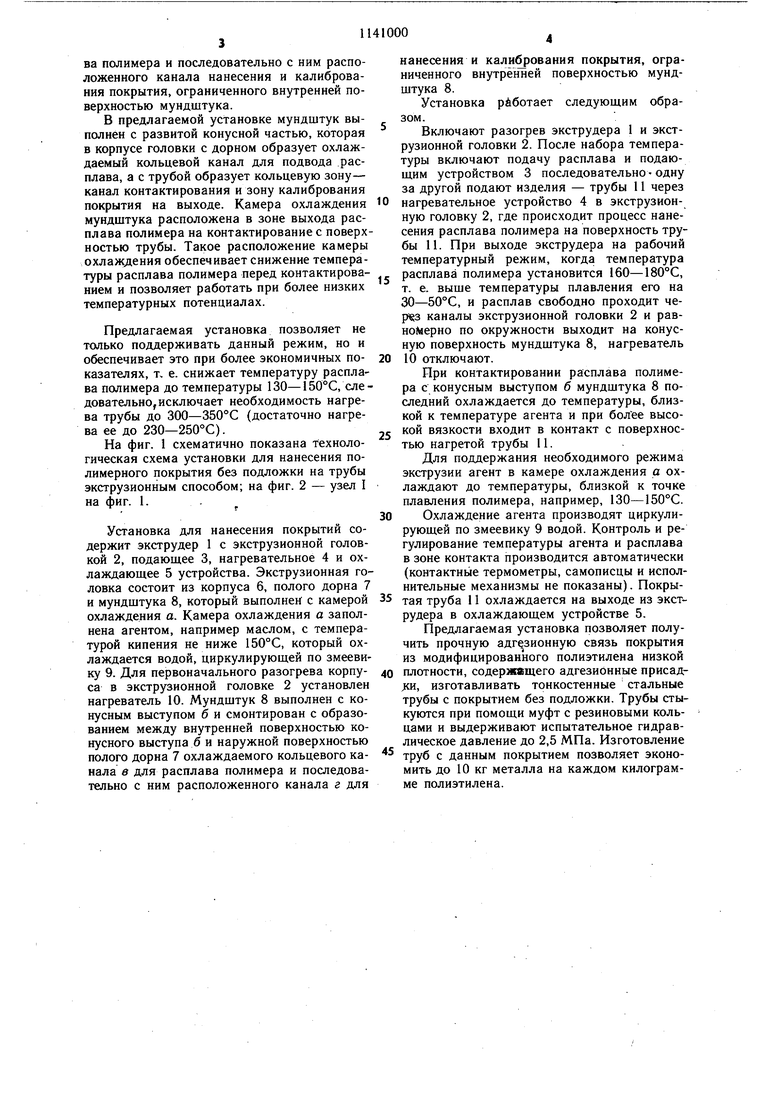

0 последовательно расположенные подающее и нагревательное устройства для изделий, экструдер с экструзнонной головкой, снабженной размещенными в ее корпусе полым дорном и мундщтуком с камерой охлаждения, мундщтук выполнен с конусным выступом и смонтирован с образованием между внутренней поверхностью конусного выступа и наружной поверхностью полого дорна охлаждаемого кольцевого канала для расплава полимера и последовательно с ним расположенного канала нанесения и калибрования покрытия, ограниченного внутренней поверхностью мундштука.

В предлагаемой установке мундштук выполнен с развитой конусной частью, которая в корпусе головки с дорном образует охлаждаемый кольцевой канал для подвода расплава, а с трубой образует кольцевую зонуканал контактирования и зону калибрования покрытия на выходе. Камера охлаждения мундштука расположена в зоне выхода расплава полимера на контактирование с поверх ностью трубы. Такое расположение камеры охлаждения обеспечивает снижение температуры расплава полимера перед контактированием и позволяет работать при более низких температурных потенциалах.

Предлагаемая установка позволяет не только поддерживать данный режим, но и обеспечивает это при более экономичных показателях, т. е. снижает температуру расплава полимера до температуры 130-150°С, следовательно, исключает необходимость нагрева трубы до 300-350°С (достаточно нагрева ее до 230-250С).

На фиг. 1 схематично показана технологическая схема установки для нанесения полимерного покрытия без подложки на трубы экструзионным способом; на фиг. 2 - узел I на фиг. 1.

Установка для нанесения покрытий содержит экструдер 1 с экструзионной головкой 2, подающее 3, нагревательное 4 и охлаждающее 5 устройства. Экструзионная головка состоит из корпуса 6, полого дорна 7 и мундщтука 8, который выполнен с камерой охлаждения а. Камера охлаждения а заполнена агентом, например маслом, с температурой кипения не ниже 150°С, который охлаждается водой, циркулирующей по змеевику 9. Для первоначального разогрева корпуса в экструзионной головке 2 установлен нагреватель 10. Мундщтук 8 выполнен с конусным выступом б и смонтирован с образованием между внутренней поверхностью конусного выступа б и наружной поверхностью полого дорна 7 охлаждаемого кольцевого канала в для расплава полимера и последовательно с ним расположенного канала г для

нанесения и калибрования покрытия, ограниченного внутренней поверхностью мундштука 8.

Установка работает следующим образом.

Включают разогрев экструдера 1 и экструзионной головки 2. После набора температуры включают подачу расплава и подающим устройством 3 последовательно - одну за другой подают изделия - трубы 11 через

нагревательное устройство 4 в экструзионную головку 2, где происходит процесс нанесения расплава полимера на поверхность трубы 11. При выходе экструдера на рабочий температурный режим, когда температура

расплава полимера установится 160-180°С, т. е. выше температуры плавления его на 30-50°С, и расплав свободно проходит чеp(S3 каналы экструзионной головки 2 и равномерно по окружности выходит на конусную поверхность мундштука 8, нагреватель

10 отключают.

При контактировании расплава полимера с конусным выступом б мундштука 8 последний охлаждается до температуры, близкой к температуре агента и при более высокой вязкости входит в контакт с поверхностью нагретой трубы 11.

Для поддержания необходимого режима экструзии агент в камере охлаждения а охлаждают до температуры, близкой к точке плавления полимера, например, 130-150°С.

Охлаждение агента производят циркулирующей по змеевику 9 водой. Контроль и регулирование температуры агента и расплава в зоне контакта производится автоматически (контактные термометры, самописцы и исполнительные механизмы не показаны). Покрытая труба 11 охлаждается на выходе из экструдера в охлаждающем устройстве 5.

Предлагаемая установка позволяет получить прочную адгезионную связь покрытия из модифицированного полиэтилена низкой

плотности, содержащего адгезионные присад; и, изготавливать тонкостенные стальные трубы с покрытием без подложки. Трубы стыкуются при помощи муфт с резиновыми кольцами и выдерживают испытательное гидравлическое давление до 2,5 МПа. Изготовление

труб с данным покрытием позволяет экономить до 10 кг металла на каждом килограмме полиэтилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Утановка для нанесения полимерных покрытий на цилиндрические изделия экструзией | 1975 |

|

SU547366A1 |

| Экструзионная головка для нанесения покрытия на трубы | 1987 |

|

SU1382652A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ | 1971 |

|

SU296657A1 |

| Линия для нанесения термопластичного покрытия на наружную поверхность труб экструзией | 1977 |

|

SU753669A1 |

| Экструзионная головка для изготовления трубчатых изделий из полимерных материалов | 1981 |

|

SU960039A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ТРУБ С ЦВЕТНЫМИ ПОЛОСАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176596C1 |

| Многоручьевая экструзионная головка | 1978 |

|

SU722778A1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНО-ПОГОНАЖНЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 1998 |

|

RU2147989C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСРЕДСТВОМ ЭКСТРУЗИИ ДАЮЩЕГО УСАДКУ ИЗДЕЛИЯ ИЗ ТЕРМОПЛАСТА | 1989 |

|

RU2022790C1 |

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ОБЛИЦОВОЧНЫХ СТЕНОВЫХ ПАНЕЛЕЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2008 |

|

RU2365503C1 |

УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ НА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ, содержащая последовательно расположенные подающее и нагревательное устройства для изделий, экструдер с экструзионной головкой, снабженной размещенными в ее корпусе полым дорном и мундштуком с камерой охлаждения, отличающаяся тем, что, с целью повышения качества покрытия путем обеспечения адгезионной связи покрытия без подложки с металлом изделия, мундщтук выполнен с конусным выступом и смонтирован с образованием между внутренней поверхностью конусного выступа и наружной поверхностью полого дорна охлаждаемого кольцевого канала для расплава полимера и последовательно с ним расположенного канала нанесения и калибрования покрытия, ограниченного внутренней поверхностью мундштука. S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Линия для нанесения термопластичного покрытия на наружную поверхность труб экструзией | 1977 |

|

SU753669A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Экструзионная головка для нанесения полимерных покрытий на наружную поверхность цилиндрических труб | 1976 |

|

SU570497A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-02-23—Публикация

1983-09-01—Подача