Изобретение относится к эфиромасличному производству, в частности к технологии и оборудованию для дистилляции эфиромасличных мисцелл.

Предварительную дистилляцию мисцелл низкой концентрации в промыишенности ведут в толстом слое в выпарных аппаратах периодического действия.

Однако такой способ непроизводителен , а оборудование громоздко и металлоемко.

Более эффeктивнfca t является способ дистилляции таких мисцелл в тонкой нисходящей пленке в аппаратах различных конструкций, где .пленка проходит по обогреваемой поверхности, например в трубчатом пленочном аппарате, где пленку образуют в верхней части

поверхности L23Наиболее близким к изобретению является способ предварительной дистилляции эфиромасличной мисцеллы в тонкой пленке, стекакяцей по обогреваемой рабочей поверхности i JНедостатком известного способа является высокое содержание эфирных масел в парах отгоняемого растворителя, а следовательно, больише потери ма,сел. Этот недостаток следствие того, что П1)и высоких степенях упаривания в нижней части рабочей поверхности толщина пленки во много раз меньше, чем в верхней, при этом теряется устойчивость пленки, происходит ее разрыв, переход на струйное течение и оголение части рабочей поверхности. Кроме того, различная толщина пленки по высоте рабочей поверхности не позволяет обеспечить высокую интенсив10ность процесса по всей поверхности (высоте аппарата), так как оптимальные параметры ведения процесса зависят от толщины пленки.

Целью изобретения является интен15сификация процесса и сокращение потерь масла путем обеспечения равномерной толщины пленки.

Поставленная цель достигается тем, что согласно способу предварительной

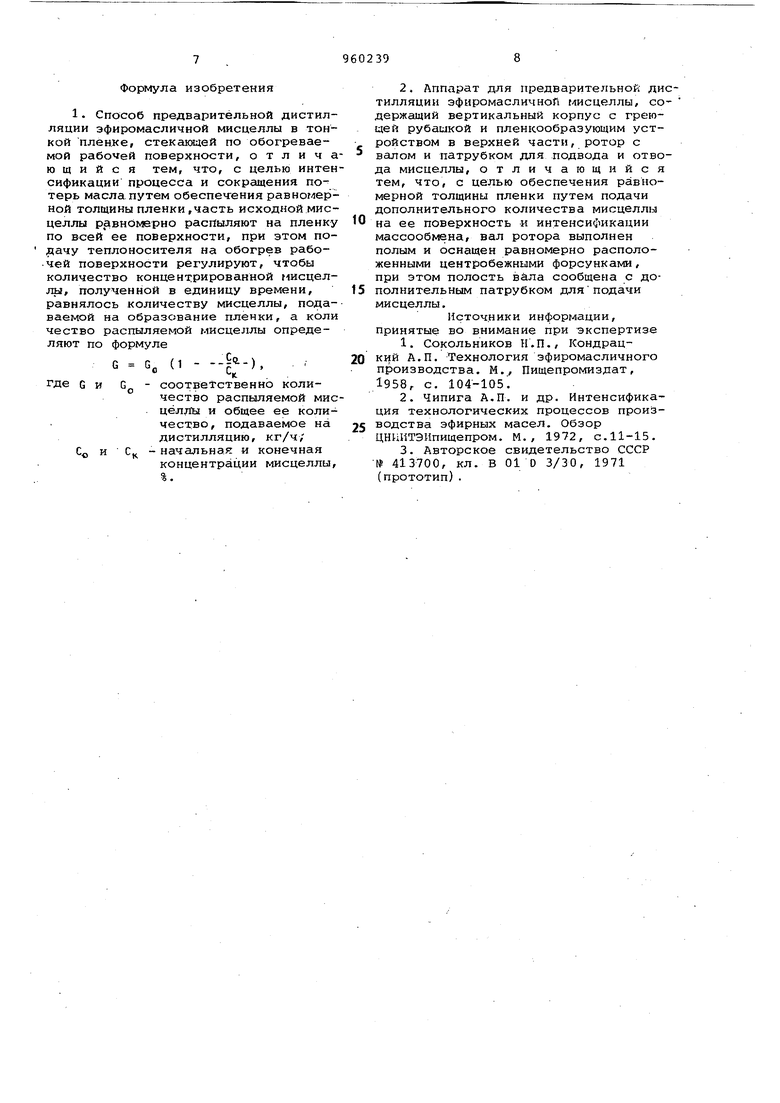

20 дистилляции эфиромасличной мисцеллы в тонкой пленке, стекающей по обогреваемой .рабочей поверхности, часть исходной мисцеллы равномерно распыля.ют на пленку по всей ее поверхности,

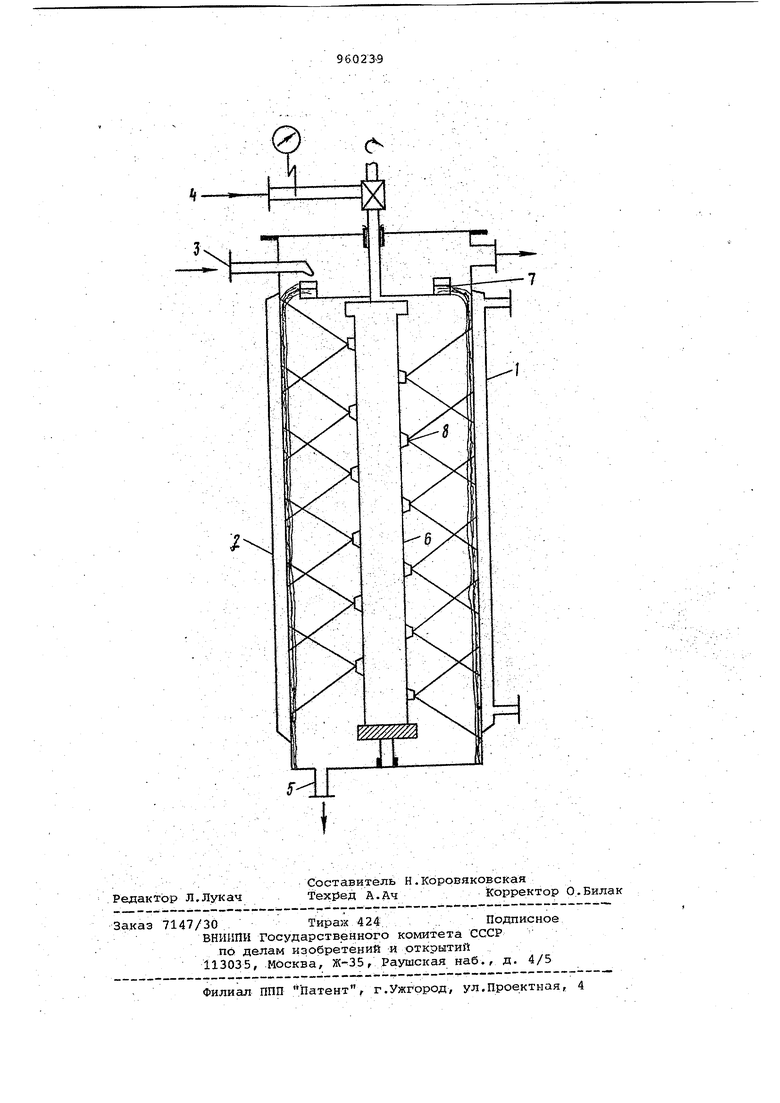

25 при этом подачу теплоносителя на обогрев рабочей поверхности регулируют так, чтобы количество концентрированной мисцеллы, полученной в единицу времени, равнялось количеству мис30целлы, подаваемой на образование пленки, а количество распыляемой ми цеплы определяют по формуле Q-QO(,). где G и G - соответственно количес во распыляемой мисцелл и общее ее количество, подаваемое на дистилля . цию, кг/ч, : Со и Ск- начальная и конечная концентрации мисцеллы, Наиболее близким к изобретению я ляется аппарат для осуществления из вестного способа, содержащий верти кальный корпус с греющей рубашкой и пленкообразующим устройством в.вер ней части, ротор с полым валом и пат рубком для -подвода и отвода мисцеллы 13 J. Работу аппарата характеризуют те же недостатки, которые указаны вшле. Целью изобретения является обеспе чение равномерной толщины пленки путем подачи дополнительного количества мисцеллы на ее поверхность и йнтенсификация массообмена. С этой целью в аппарате, содержащем вертикальный корпус с греющей рубашкой и пленкообразующим устройс вом в верхней, части, ротор с валом и патрубки для подвода и отвода ь.шсцеллы, вал ротора выполнен полым и оснащен равномерно расположенными центробежными форсунками, при этом полость вала сообщена с дополнительным патрубком для подачи мисцелЛы. Способ осуществляют следующим образом. . Часть исходной мисцеллы в виде пленки поступает на обогреваемую рабочую поверхность и стекает по ней, ,под действием тепла растворитель испаряется. На всю поверхность по высоте аппарата равномерно под давлением 2-3 ат(распыляют дополнительное количество мисцеллы, определяемое по приведенной формуле. Учитывая, что при осуществлении способа ра.створитель отгоняется из пленки также равномерно по высоте (благодаря практически постоянным . физико-химическим свойствам мисцелл в диапазоне концентраций предварительной дистилляции), подаваемая в виде распыла мисцелла как бы компенсирует испаряющийся из пленки раство ритель. . Таким образом, на казкдом участке гревдцей поверхности в пленку впрыски вается столько же мисцеллы, сколько из нее отгоняется растворителя на этом участке. Общее количество вещества в стекающей пленке остается неизменным. В результате толщина пленки по всей высоте греющей поверхности поддерживается равномерной, такой же, как в начале поверхности. Пример. Пусть на данном аппарате нужно упарить 900 л/ч мисцеллы с концентрацией 0,1% до концентрации 0,3%. По формуле получаем, что на распыл нужно подать 900(1- |) 600 л/ч, а в начале греющей.поверхности 900 - 600 300 л/ч. В.то же время подача теплоносителя в рубашку аппарата должна регулигроваться таким образом, чтобы количество концентрированной мисцеллы, выходящей из аппарата, равнялось количеству мисцеллы, подаваемой в начале греющей поверхности, т.е. 300 л/ч. Следовательно, в аппарате должно быть отогнанр 900 - 300 600 л/ч растворителя. , . При этом растворитель отгоняется из стекающей пленки равномерно по высоте. Мысленно разобьем греющую поверхность по высоте на три равных участка. Тогда в виде распыла на каждый участок должно подаваться 600:3 200 л/ч мисцеллы. С каждого участка должно отгоняться 600 : 3 200 л/ч растворителя. На первый участок поступает 300 л/ч исходной мисцеллы, подаваемой в начале грекадей поверхности, и 200 л/ч исходной мисцеллы в виде наносимого на стекающую пленку распыла. Т.е. Всего 500 л/ч. При этом на первом участке отгоняется 200 л/ч растворителя, в конце первого участка получаем 500 - 200 300 л/ч мисцешлы. Ее концентрация равна п ifi7 300 Olo, Навторой участок поступает 300 л/ч мисцеллы концетрацией 0,167% р виде пленки и 20Ол/ч исходной мисцеллы в виде распыла - все го 500 л/ч. Отгоняется на этом участке 2:00 л/ч растворителя и в конце участка в пленке остается 500 - 200 300 л/ч миецеллы. Ее концентрация равна 300 X .0,167 + 200 X 0,1 - -зоо 0,233% . Аналогично после третьего участка имеем также 300 л/ч мисцеллы с концентрацией 0,3%. Таким образом, количество мисцеллы в пленке, все время одно и то же (300 л/ч), а следовательно, и толщина у нее одинаковая, но пр.и этом концентрация ее непрерывно растет. На чертеже изображен аппарат для предварительной дистилляции эфиромасличной мисцеллы. Аппарат состоит из корпуса 1 с греющей рубашкой2, патрубков 3-5 для подачи исходной мисцеллы и отвода концентрированной мисцеллы.

Соосно корпусу установлен ротор с полым валом 6, а в верхней части пленкообразующее устройство 7, полый вал оснащен равномерно по высоте расположенными центробежными форсунками 8 и полость его сообщена с патрубком 4..

Центробежные форсунки обеспечивают подачу дополнительного количества мисцеллы для создания равномерной пленки по высоте корпуса, причем эта мисцелла подается в виде мелкодисперсного распыла при относительно невысоком давлении исходной мисцеллы в роторе. В результате этого обеспеСпособ дистилляции мисцеллы

чивается интенсивный массообмен между паровой фазой (парами отогнанного растворителя) и исходной мисцеллы. Часть эфирного масла из паровой фазы абсорбируется исходной мисцеллой.

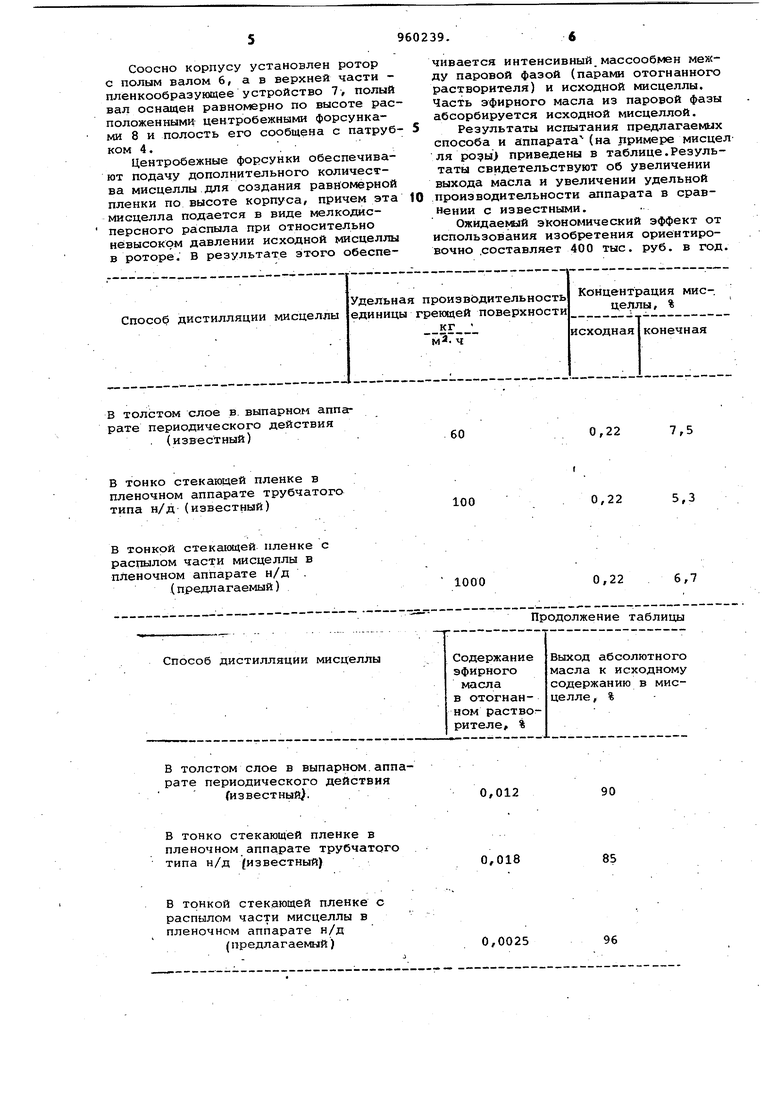

Результаты испытания предлагаемых способа и аппарата (на примере мисцел ля роды) приведены в таблице.Результаты свидетельствуют об увеличении выхода масла и увеличении удельной .производительности аппарата в сравнении с известными.

Ожидаемый экономический эффект от использования изобретения ориентировочно .составляет 400 тыс. руб. в год.

Концентрация мисУдельная производительность целлы , % единицы греющей поверхности

кг

исходная

конечная

| название | год | авторы | номер документа |

|---|---|---|---|

| Тонкопленочный аппарат для окончательной дистилляции эфиромасличных мисцелл | 1984 |

|

SU1269798A1 |

| Установка для предварительнойдиСТилляции МАСляНыХ МиСцЕлл | 1978 |

|

SU806748A1 |

| Способ дистилляции масляных мисцелл | 1977 |

|

SU721473A1 |

| Способ дистилляции масляных мисщелл | 1976 |

|

SU729237A1 |

| Способ дистилляции масляных мисцелл | 1978 |

|

SU806749A1 |

| Способ предварительной дистилляции масляных мисцелл | 1980 |

|

SU897840A1 |

| Роторный пленочный испаритель | 1983 |

|

SU1151572A1 |

| Способ выделения поликарбоната из раствора | 1983 |

|

SU1234404A1 |

| Способ дистилляции масляных мисцелл | 1979 |

|

SU931738A1 |

| Роторный пленочный испаритель | 1982 |

|

SU1095915A1 |

В толстом слое в. выпарном аппарате периодического действия (известный)

В тонко стекающей пленке в пленочном аппарате трубчатого типа н/д (известный)

В тонкой стекающей пленке с расгшлом части мисцеллы в пленочном аппарате н/д . (предлагаемый)

Способ дистилляции мисцеллы

В толстом слое в выпарном.аппарате периодического действия (известный).

В тонко стекающей пленке в пленочном аппарате трубчатого типа н/д (известный)

В тонкой стек.ающей пленке с распылом части мисцеллы в пленочном аппарате н/д (предлагаемый)

7,5

0,22

60

5,3

0,22

100

0,22

6,7

1000

Продолжение таблицы

Выход абсолютного масла к исходному содержанию в мисцелле, %

0,012

90

0,018

85

0,0025

96

Формула изобретения

G С„ (1 - ).

гДе Си GP - соответственно количество распыляемой мисцеллы и общее ее количество , подаваемое на дистилляцию, кг/ч; Со и С - начальная и конечная

концентрации мисцеллы.

валом и патрубком для подвода и отвода мисцеллы, отличающийся тем, что, с целью обеспечения равномерной толщины пленки путем подачи дополнительного количества мисделлрл

О на ее поверхность и интенсификации массообмена, вал ротора выполнен полым и оснащен равномерно расположенными центробежными форсунками, при этом полость вала сообщена с дополнительным патрубком дляподачи мисцеллы.

Источники информации, принятые во внимание при экспертизе

ЦНШ1ТЭИпищепром. М., 1972, с.11-15.

Авторы

Даты

1982-09-23—Публикация

1980-12-04—Подача