(Б ) УСТРОЙСТВО ДЛЯ ЗАГРУЗКА-ВЫГРУЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для термообработки изделий | 1981 |

|

SU1074910A1 |

| Загрузочно-разгрузочное устройство | 1983 |

|

SU1158842A1 |

| Перегрузочное устройство | 1987 |

|

SU1602833A1 |

| Устройство для подъема и спуска автосамосвалов из карьеров | 1987 |

|

SU1437337A1 |

| Термический агрегат | 1982 |

|

SU1041588A1 |

| Тележечный конвейер | 1980 |

|

SU939343A1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2423259C1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2010 |

|

RU2438897C1 |

| Тележечный конвейер | 1987 |

|

SU1447718A1 |

| ТРЕХОСНАЯ ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2432277C1 |

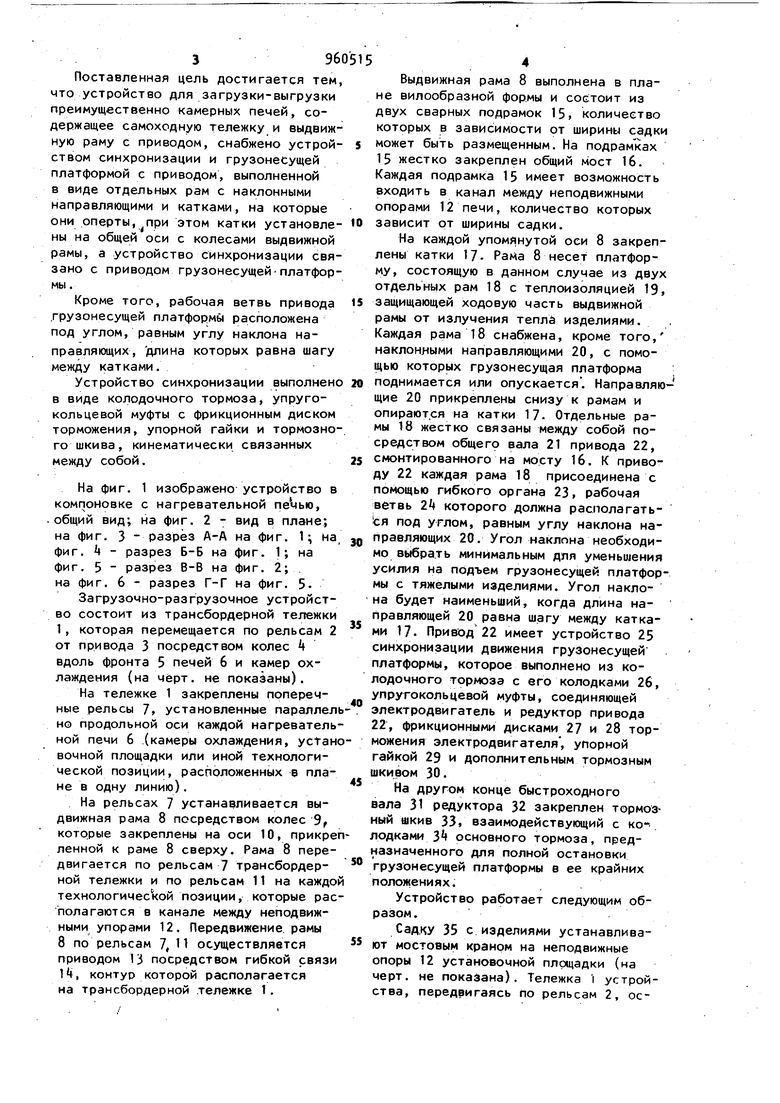

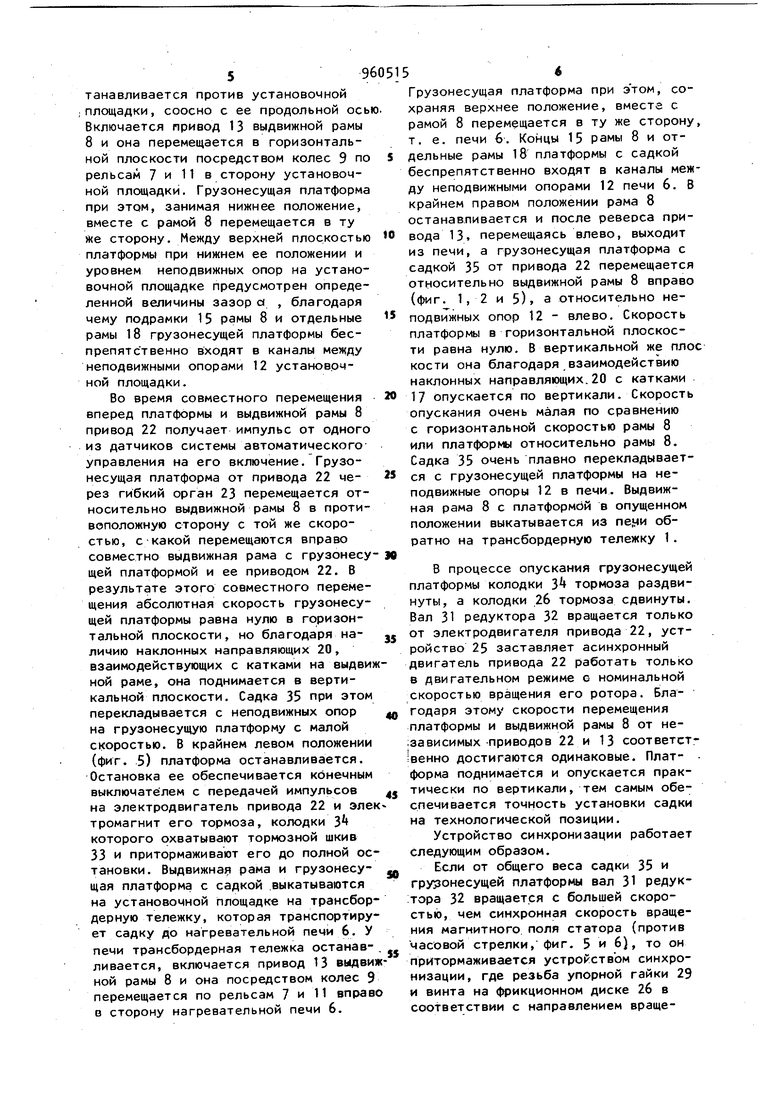

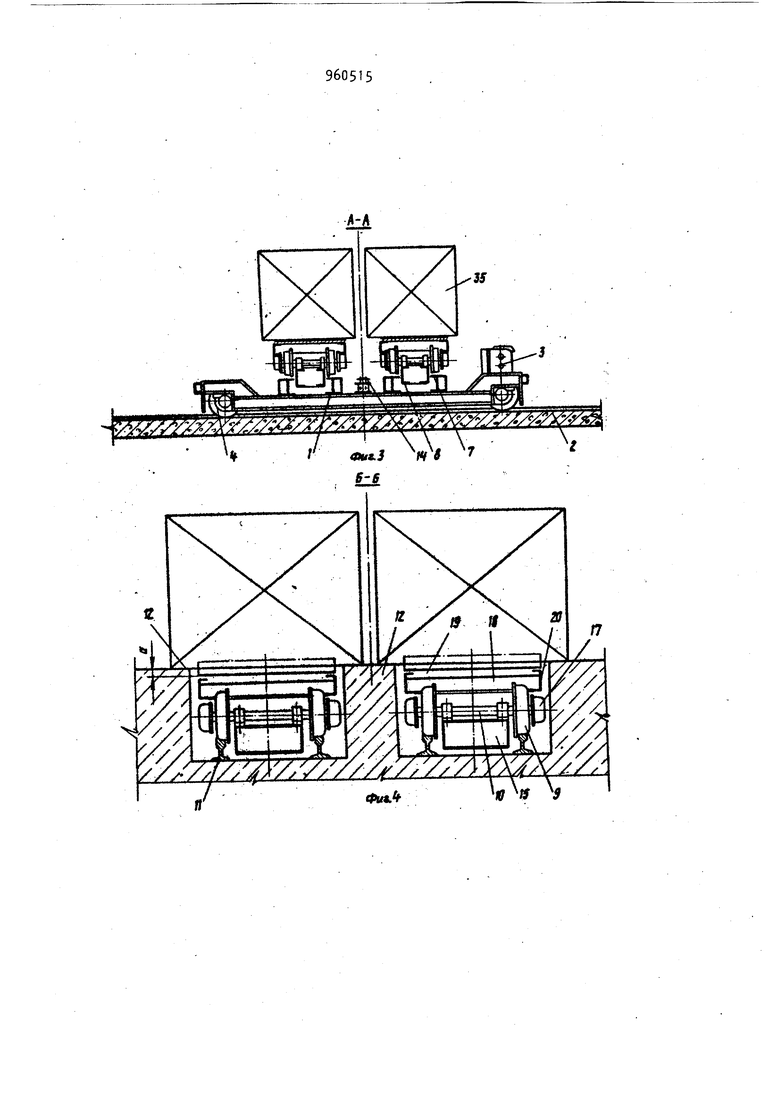

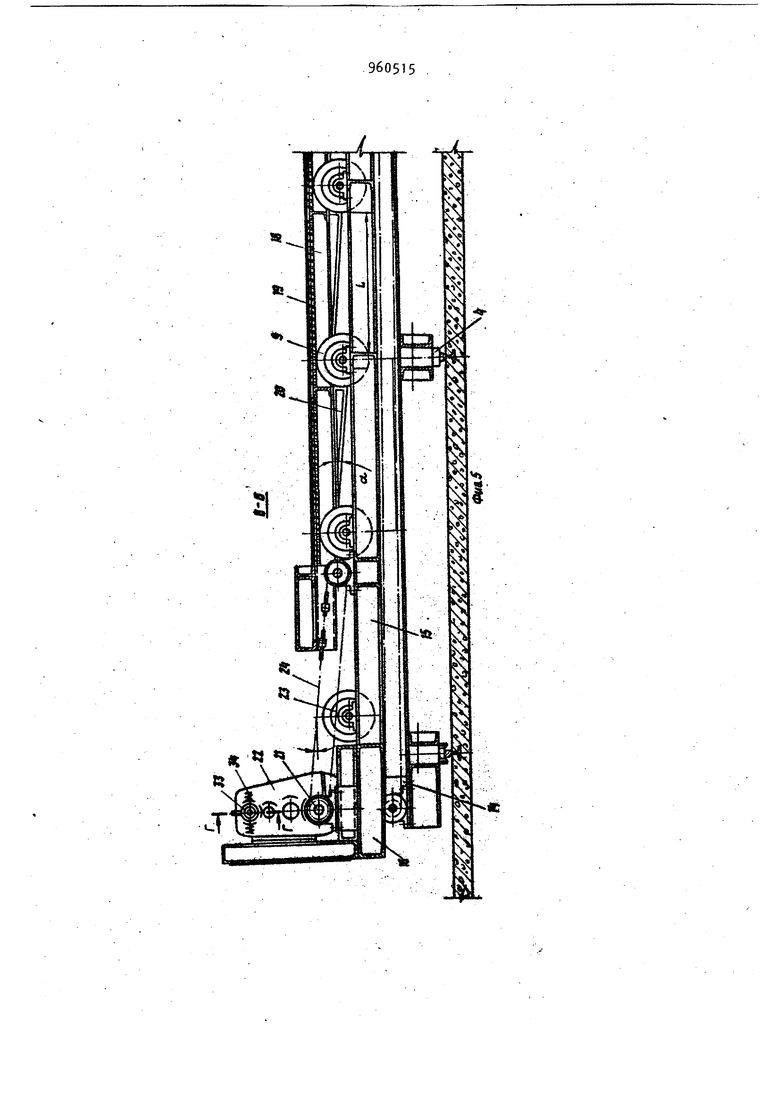

Изобретение относится к металлургии, а именно к устройствам для за-; грузки-выгрузки крупногабаритных изд лий и может быть использовано в других областях народного хозяйства при обработке изделий в нагревательных печах. Известно загрузочно-разгрузочное устройство для камерных печей, выпол ненное в виде перемещающейся от привода тележки с подъемными при помощи другого привода консольными штангами для загрузки и выгрузки изделий из печи Т. Недостатком является то, что указанное устройство пригодно только для загрузки-выгрузки отнасительно (Небольших по весу изделий, иначе она будет громоздким, тяжелым и займет много места в цехе при его установке на самоходную трансбордерную тележ ку,, передвигающуюся вдоль фронтоа печей. Наиболее близким к предлагаемому по сущности является загрузочно-раз-; грузочное устройство камерных печей, содержащаее самоходную трансбордернуй тележку, на рельсах которой посредством колес установлена выдвижная рама вилообразной формы в плане, имеющая возможность от привода на колесах входить в каналы между неподвижными опорами для изделий в печи 2 3- : Недостатком данного устройства явпяется невозможность использования его 8 качестве транспортного средства для загрузки-выгрузки и точной ус гановки 8 печи крупногабаритных тяжелых изделий весом порядка 60 т и более, например, слябов, плит или контейнеров с круглыми болванками. Цель изобретения - величение грузоподъемности устройства с одновременным уменьшением его габаритных размеров и мощности привода подъема и обеспечение ориентированной установки изделия. 3Э60 Поставленная цель достигается тем, что устройство для загрузки-выгрузки преимущественно камерных печей, содержащее самоходную тележку и выдвижную раму с приводом, снабжено устройством синхронизации и грузонесущей платформой с приводом, выполненной в виде отдельных рам с наклонными направляющими и катками, на которые они оперты,при этом катки установлены на общей оси с колесами выдвижной рамы, а устройство синхронизации связано с приводом гpyзoнecyiцeй платформы. Кроме того, рабочая ветвь привода .грузонесущей платфор.мы расположена под углом, равным углу наклона направляющих, длина которых равна шагу между катками. Устройство синхронизации выполнено в виде колодочного тормоза, упругокольцевой муфты с фрикционным диском торможения, упорной гайки и тормозного шкива, кинематически связанных между собой. На фиг. 1 изображено устройство в компоновке с нагревательной пемью, -общий вид; на фиг. 2 - вид в плане; на фиг. 3 - разрез А-А на фиг. 1; на фиг. Д - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 2; на фиг. 6 - разрез Г-Г на фиг. 5Загрузочно-разгрузомное устройство состоит из трансбордерной тележки 1, которая перемещается по рельсам 2 от привода 3 посредством колес вдоль фронта 5 печей 6 и камер охлаждения (на чёрт, не показаны). На тележке 1 закреплены поперечные рельсы 7 установленные параллел но продольной оси каждой нагреватель ной печи 6 (камеры охлаждения, устан вочной площадки или иной технологической позиции, расположенных е плане в одну линию). На рельсах 7 устанавливается выдвижная рама 8 посредством колес 9, которые закреплены на оси 10, прикре ленной к раме 8 сверху. Рама 8 передвигается по рельсам 7 трансбордерной тележки и по рельсам 11 на каждо технологической позиции, которые рас полагаются в канале между неподвижными упорами 12. Передвижение, рамы 8 по рельсам 7, П осуществляется приводом 13 посредством гибкой связи , контур которой располагается на трансбордерной .тележке 1 . Выдвижная рама 8 выполнена в плане вилообразной формы и состоит из двух сварных подрамок 15, количество которых в зависимости от ширины садки может быть размещенным. На подрамках 15 жестко закреплен общий мост 16. Каждая подрамка 15 имеет возможность входить в канал между неподвижными опорами 12 печи, количество которых зависит от ширины садки. На каждой упомянутой оси 8 закреплены катки 17- Рама 8 несет платформу, состоящую в данном случае из двух отдельных рам 18 с теплоизоляцией 19 защищающей ходовую часть выдвижной рамы от излучения тепла изделиями. Каждая рама 18 снабжена, кроме того, наклонными направляющими 20, с помощью которых грузонесущая платформа поднимается или опускается. Направляющие 20 прикреплены снизу к рамам и опираются на катки 17. Отдельные рамы 18 жестко связаны между собой посредством общего вала 21 привода 22, смонтированного на мосту 16. К приводу 22 каждая рама 18 присоединена с помощью гибкого органа 23, рабочая ветвь 2 которого должна раслолагатьЬя под углом, равным углу наклона направляющих 20. Угол наклона необходимо выбра.ть минимальным для уменьшения усилия на подъем грузонесущей платформы с тяжелыми изделиями. Угол наклона будет наименьший, когда длина направляющей 20 равна шагу между катками 17. Привод22 имеет устройство 25 синхронизации движения грузонесущей платформы, которое выполнено из колодочного тормоза с его колодками 26, упругокольцевой муфты, соединяющей электродвигатель и редуктор привода 22, фрикционными дисками 27 и 28 торможения электродвигателя, упорной гайкой 29 и дополнительным тормозным шкивом 30. На другом конце быстроходного вала 31 редуктора 32 закреплен тормозный шкив 33, взаимодействующий с ко-. лодками 3 основного тормоза, предназначенного для полной остановки грузонесущей платформы в ее крайних положениях. Устройство работает следующим образом. СадкУ 35 с изделиями устанавливают мостовым краном на неподвижные опоры 12 установочной площадки (на черт, не показана). Тележка i устройства, передвигаясь по рельсам 2, ос59

танавливается против установочной ;площадки, соосно с ее продольной ось Включается привод 13 выдвижной рамы 8 и она перемещается в горизонтальной плоскости посредством колес 9 по рельсам 7 и 11 в сторону установочной площадки. Грузонесущая платформа при этом, занимая нижнее положение, вместе с рамой 8 перемещается в ту Же сторону. Между верхней плоскостью платформы при нижнем ее положении и уровнем неподвижных опор на установочной площадке предусмотрен определенной величины зазор а , благодаря чему подрамки 15 рамы 8 и отдельные рамы 18 грузонесущей платформы беспрепятственно входят в каналы между неподвижными опорами 12 установочной площадки.

Во время совместного перемещения вперед платформы и выдвижной рамы 8 привод 22 получает импульс от одного из датчиков системы автоматического управления на его включение. Грузонесущая платформа от привода 22 через гибкий орган 23 перемещается относительно выдвижной рамы 8 в противоположную сторону с той же скоростью, с какой перемещаются вправо совместно выдвижная рама с грузонесущей платформой и ее приводом 22. В результате этого совместного перемещения абсолютная скорость грузонесущей платформы равна нулю в горизонтальной плоскости, но благодаря наличию наклонных направляющих 20, взаимодействующих с катками на выдвижной раме, она поднимается в вертикальной плоскости. Садка 35 при этом перекладывается с неподвижных опор на грузонесущую платформу с малой скоростью. В крайнем левом положении (фиг. 5) платформа останавливается. Остановка ее обеспечивается конечным выключателем с передачей импульсов на электродвигатель привода 22 и элек тромагнит его тормоза, колодки З которого охватывают тормозной шкив 33 и притормаживают его до полной остановки. Выдвижная рама и грузонесущая платформа с садкой выкатываются на установочной площадке на трансбордерную тележку, которая транспортирует садку до нагревательной печи 6. У печи трансбордерная тележка останавливается, включается привод 13 выдвижной рамы 8 и она посредством колес 9 перемещается по рельсам 7 и 11 вправо в сторону нагревательной печи 6.

5А

Грузонесущая платформа при этом, сохраняя верхнее положение, вместе с рамой 8 перемещается в ту же сторону т. е. печи 6. Концы 15 рамы 8 и отдельные рамы 18 платформы с садкой беспрепятственно входят в каналы между неподвижными опорами 12 печи 6. В крайнем правом положении рама 8 останавливается и после реверса привода 13, перемещаясь влево, выходит из печи, а Грузонесущая платформа с садкой 35 от привода 22 перемещается относительно выдвижной рамы 8 вправо (фиг. 1,2 и 5), а относительно неподвижных опор 12 - влево. Скорость платфорг в горизонтальной плоскости равна нулю. В вертикальной же пло кости она благодаря,взаимодействию наклонных направляющих.20 с катками 17 опускается по вертикали. Скорость опускания очень малая по сравнению с горизонтальной скоростью рамы 8 или платформы относительно рамы 8. Садка 35 очень плавно перекладывается с грузонесущей платформы на неподвижные опоры 12 в печи. Выдвижная рама 8 с платформой в опущенном положении выкатывается из пеуи обратно на трансбордерную тележку 1.

В процессе опускания грузонесущей платформы колодки 3 тормоза раздвинуты, а колодки 2б тормоза сдвинуты. Вал 31 редуктора 32 вращается только от электродвигателя привода 22, устройство 25 заставляет асинхронный двигатель привода 22 работать только в двигательном режиме о номинальной скоростью вращения его ротора. Благодаря этому скорости перемещения платформы и выдвижной рамы 8 от не;зависимых приводов 22 и 13 соответст;венно достигаются одинаковые. Платформа поднимается и опускается практически по вертикали, тем самым обеспечивается точность установки садки на технологической позиции.

Устройство синхронизации работает следующим образом.

Если от общего веса садки 35 и гру зонесущей платформы вал 31 редук:тора 32 вращается с большей скоростью, чем синхронная скорость вращения магнитного поля статора (против часовой стрелки, фиг. 5 и 6), то он притормаживается устройством синхронизации, где резьба упорной гайки 29 и винта на фрикционном диске 26 в cootвeтcтвии с направлением вращения вала 31 для опускания платформы выполнена левого направления. Из-за разности скоростей вращения электродвигателя и вала 31 редуктора диск 27перемещается по резьбе диска 28 к тормозному шкиву 30, замыкаемому колодками 26 тормоза. Момент трений при этом становится больше момента, создаваемого весом садки и платформы на приводном валу 31, и последний начинает притормаживаться. Диск 27, приводимый во вращение электродвигателем с номинальной скоростью в сторону опускания платформы, перемещается по резьбе диска 28 влево, /уменьшая силу прижатия диска 27 к тормозному шкиву 30. Момент трения при этом уменьшается и приводной вал 31 редуктора вращается от электродви гателя в сторону опускания платформы. При подъеме платформы диски 27 и 28сходятся на резьбе и вместе с тор мозным шкивом 30, размыкаемым колодками 26, вместе как одно целое ара щаются в сторону подъема платформы. Таким образом, предложенное техническое решение обеспечивает увеличение грузоподъемности устройства для транспортировки крупногабаритных тяжелых изделий при одновременном уменьшении габаритных его размеров и обеспечении ориентированной установки их в печи. Кроме того, умень шается мощность привода подъема изза малого угла наклона направляюийх. Формула изобретения 1. Устройство для загрузки-выгруз ки преимущественно камерных печей. 5 содержащее самоходную тележку и выдвижную раму с приводом, о т л и чающееся тем, что, с целью увеличения грузоподъемности устройства с одновременным уменьшением его габаритных размеров и мощности привода подъема и обеспечения ориентированной установки изделия в печи, оно снабжено устройством синхронизации и грузонесущей платформой с приводом, выполненной в виде отдельных рам с наклонными направляющими и катками, на которые они оперты, при этом катки установлены на о&цей оси с колесами выдвижной рамы, а устройство синхронизации связано с .приводом грузонесущей платформы. 2.Устройство по п. 1, о т 71 и чающееся тем, что рабочая ветвь привода грузонесущей платформы расположена под углом, равным углу наклона направляющих, длина которых, равна шагу между катками. 3.Устройство по пп. 1 и 2, о тличающееся тем, что устройство синхронизации выполнено в виде колодочного тормоза, упругокольцевой муфты с фрикционным диском торможения, упорной гайки и тормозного шкива, кинематически связаннных между собой. Источники информации, ринятые во внимание при экспертизе 1. Патент ФРГ If 1815350,л. F 27 О 3/06, 1973. 2. Соколов И. Н. Оборудование терических цехов.Машгиз, 1957, иг. 25.,

960515

i I

к

f4l

Авторы

Даты

1982-09-23—Публикация

1981-01-15—Подача