Изобретение относится к термометрии, конкретно к устройствам для измерения температуры вращающегося эбъ екта, и может быть использовано для установки датчиков температуры, например термопар, на вращающихся валах. Известен датчик температуры, содержащий снабженную роликами каретку, в которой установлен с возможностью осевого перемещения термочувствительный элемент 1 . Наиболее близким по технической сущности является устройство для измерения вращающихся деталей, содержащее головку с датчиком температуры, выполненную с возможностью упругого поджатия к изделию. Датчик температуры содержит два разнородных ди сковых электрода образующих с контролируемой деталью термопару, и насаженных на неподвижные электрические изолированные оси, и токосъемные контакты, которые укреплены на ступицах дисковых электродов, а электрически изолированные оси расположены под таким углом, чтобы края дисковых электродов соприкасались в точке контакта с контролируемой деталью t.2 . Это устройство обеспечивает контакт датчика и контролируемой поверхности, однако томность и надежность измерений являются низкими вследствие изменения площади контакта и малого времени контактирования, что особенно проявляется в условиях агрессивной среды при одновременной с измерениями термообработке объекта. Цель изобретения - повышение достоверности результатов контроля. Указанная цель достигается, тем, что в устройство введены снабженная упорами на концах сменная направляющая с кривизной, соответствующей кривизне контролируемой поверхности и механизм радиальной подачи ее к изделию, при этом на направляющей установлена с возможностью перемещения вдоль нее головка с датчиком.

Механизм радиальной подачи выполнен в виде цилиндрического корпуса и силового цилиндра с подпружиненным штоком, один конец которого снабжен элементом соединения со сменной направляющей, а другой - выступом, причем силовой цилиндр по торцу соединен с имеющим винтовой паз цилиндрическим корпусом, охватывающим конец штока с упором и выполненным с возможностью осевого перемещения.

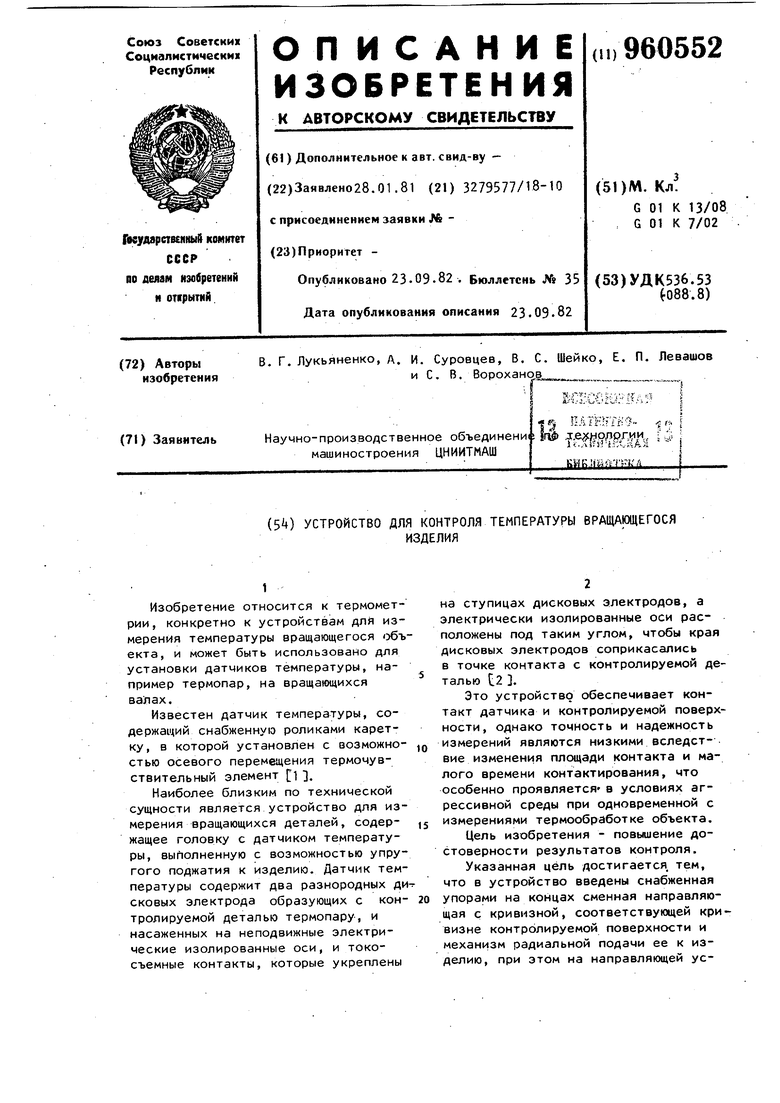

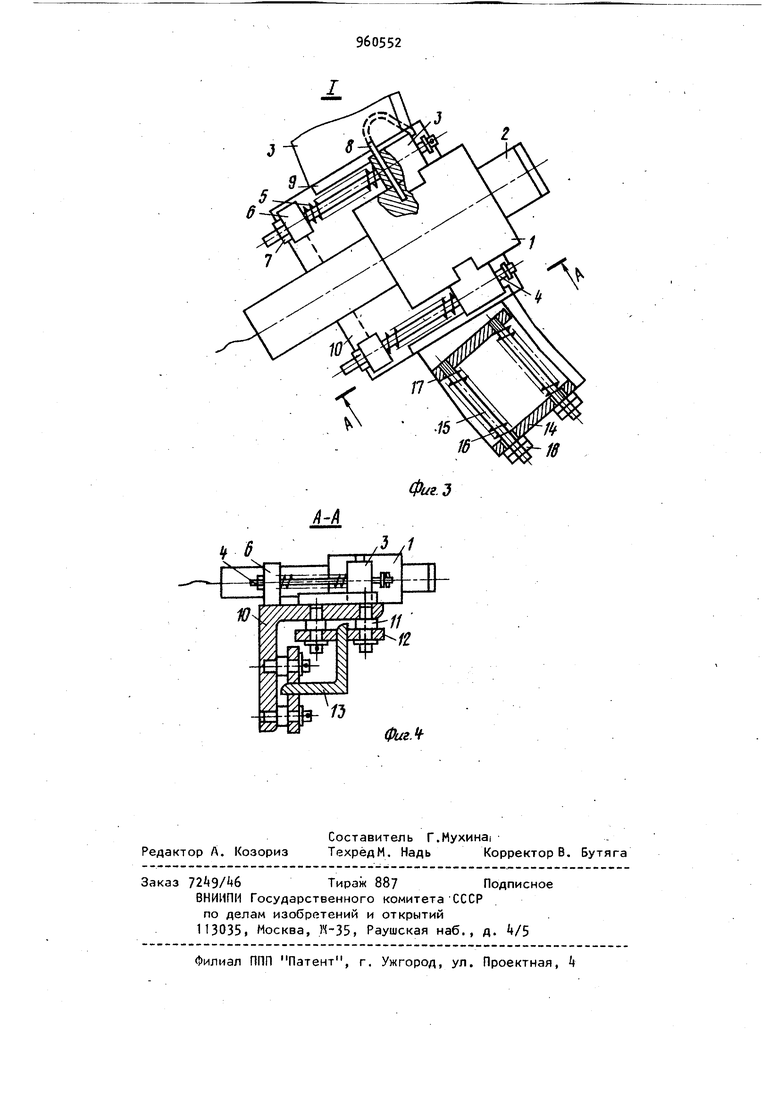

На фиг. 1 изображено предлагаемое устройство , вид сверху;.на фиг.2механиэм радиальной подачи, вид сбоку на фиг. 3 - узел I на фиг.1; на фиг. фиг. - сечение А-А на фиг.ЗУстройство содержит головку 1 с термопарой 2, головка 1 своими пазами входит в стойки 3, через которые проходят оси Ц с насаженными на них пружинами 5 -закрепленные в резьбовых отверстиях упоров 6 контргайками 7. Голов4 а через одну из стоек зафиксирована.наклонным стержневым фиксатором 8, а стойки введены в направляющие 9 типа ласточкин

Хвост

которые как и упоры приварень) в Г.-обраа ной площадке 10, являющейся составной частью головки. На площадке имеется закрепленные в ней жестко оси 11 с установленными на них роликами 12, перекатывающимися .по закругленной сменной направляющей 13, имеющей на одном торце жесткий упор 1 с проходящими через него осями 15, на которых размещены пружины 16 амортизатора 17, а вторые их концы зафиксированы гайками 18. На втором торце направляющей установлен съемный упор 19, зафиксированный штыревым фиксатором 20. Закругленная сменная направляющая жестко от поворота посажена своей ступицей на черт.не показана ) на шток 21 и зафиксирована быстросъемной шайбой 22. Шток является общим для всего механизма радиальной подачи направляющей, включающего силовой цилиндр 23 (пневмоцилиндр ) с поршнем 2 и- помещенной в его передней полости пружиной 25, а также пристыкованный к силовому цилиндру цилиндрический корпус 26, имеющий винтовой паз 27, где размещается выступ 28, запрессованный в штоке. Силовой цилиндр совместно с цилиндрическим корпусом стянут шпильками 29, а на его

поверхности выполнены приливы оси 30, на которые насажены в два ряда ролики 31, установленные на направляющих 32, параллельных .штоку. Одна пара роликов имеет приводные рукоятки 33, а на направляющих 32 в местах, соответствующих определённым радиусам контролируемых валов, приварены обрезки трубок 3 куда входят штыревые фиксаторы 35 с закругленной головкой.

Перед работой .на шток 21 устройства насаживаются ступицей сменная направляющая 13, радиус кривизны которой соответствует радиусу кривизны контролируемого вала и фиксируется быстросъемной шайбой 22. Затем на сменную направляющую заводится головка 1 своей площадкой 10, после чего устанавливается съемный упор 19, который фиксируется фиксатором 20.

Устройство рукояткой 33 перекатывается на роликах 31 в направляющих 32 в положение, соответствующее радиусу контролируемого вала, и фиксируется фиксатором 35. Шток 21 устройства введен в цилиндрический корпус 2б до крайнего по.пожения его выступа 28 в винтовом пазу и закругленная направляющая 13 занимает перпендикулярное к оси вала положение, а головка 1 с термопарой 2 располагается внизу сменной направляющей 13. Дл осуществления контактного замера температуры в определенном месте вращающегося вала в силовой 23 подается рабочая среда, порниень 2 движется в направлении к валу, сообщая это движение штоку 21, выступ 28 которого, двигаясь по винтовому пазу 27, поворачивает шток 21, вместе с ним и насаженную на него сменную направляющую 13, на 90 и двигает ее в направлении к контролируемому валу. Это движение в конце замедляется за счет амортизации пружины 25 и термопара 2 пристыковывается к контролируемому валу. Возможные удары от неточности монтажа и биения вала смягчаются пружинами 5 на осях 4, по которым, а также по направляющим 9, сдвигаются стойки 3, амортизируя удар. Вращающийся вал увлекает прижатую к нему термопару и площадка 10 перекатывается своими роликами 12 по сменной направляющей 13. С приближением площадки 10 с термопарой 2 к упору 19 по истечении определенного времени рабочая среда, например, по59средством реле времени через вентиль с электромагнитным управлением, поГГо ен Т п-вмоцилиндр; 23. . - xvrfVi tL4Jfti.l лие сжатой пружины 25, отводится от вала, при этом шток 21 под действием движения выступа 28 в винтовом пазу 27 поворачивается .на 90 и сменная направляющая 13 занимает первоначаль ное положение. Во время поворота пло щадка 10 занимает верхнее положение на направляющей j под действием собственного веса перекатывается вниз, где ее удар об амортизатор 17 гасится пружинами 16, после чего устройство готово к следуклцему циклу замера температуры вращающегося вала. Предлагаемое устоойствпп .водить :::н:е и1 :;и : :г.: -I----- I л с проводить точное измерение температуры вращающихся валов без их остановки в условиях агрессивных сред тем самым способствуя повышению качества их термообработки. Формула изобретения 1. Устройство для контроля температуры вращающегося изделия сопеожащее головку с датчиком трмп1г, в.полненнуЛ во ;;ГьГуТ:уТгГ гз : / / . Ч f W 26 21 ъг f frr« 32 л 2 поджатия к изделию, отличающ е е с я тем мтА г „1 ния з лг:.оГк;н L :не контролируемой поверхности, и механизм радиальной подачи ее к изделию, при этом .на направлящей устаиовлена с возможностью перемещения вдоль нее головка с датчиком. 2. Устройство по. п. 1, о т л и ч аю щ .с я тем, что механизм радиальной подачи выполнен в виде цилиндрического корпуса и силового цилиндра с. подпружиненным штоком, один конец которого снабжен элементом соединения со сменной напраалякнцей, а другой - выступом, при этом силовой - . при этом силовой г.г-е. -.. ---,-...-., 1, Г11« Г 1.11П винтовой паз цилиндрическим корпусом, охватываю1чим конец .штока с упором и выполненным с возможностью осевого перемещения. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 239604, кл. G 01 К 13/08, 19б7. т л... 2.Авторское свидетельство СССР , орское свидетельство ССС ftiOJ. . к.н .. .... o±Hn)-

Фиг.Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения температуры вращающихся валов | 1981 |

|

SU1012048A1 |

| СТАН ДЛЯ ПРОДОЛЬНОГО РАСКАТЫВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200071C2 |

| Станок для суперфинишной обра-бОТКи жЕлОбОВ КОлЕц шАРиКОВыХ пОд-шипНиКОВ | 1979 |

|

SU848305A1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115810C1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Ковочная машина для изготовления изделий кольцеобразной формы | 1931 |

|

SU36979A1 |

| БЕСКРИВОШИПНЫЙ ЧЕТЫРЕХТАКТНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2187673C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ НАРЕЗНЫХ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312201C1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2182241C2 |

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

Авторы

Даты

1982-09-23—Публикация

1981-01-28—Подача