1

Изобретение относится к измерительной технике, а именно к измерению вязкости и эпектросопротивпения методом крутильных колебаний тигля с расплавом при обработке раскисляющими, микролегирующими и модифицирующими присад- ками в герметизированном объеме и может быть использовано в физике, химии, металлургии при исследовании влияния специально вводимых присадок на физикохимические свойства жидких фаз

Известно устройство для о тределения физико-химических свойств жидких металлов при высоких температурах, представляющее собой вьюокотемпературную печь ,5 сопротивления с графитовым, молибденовым или вольфрамовым нагревателем и установленную на ней трубу, в которой находится подвесная система с тиглем для измерения указанных свойств. НаГрев 20 печи npoTDводится в нейтральной атмосфере ( в атмосфере гелия или аргона) пооле предварительной откачки воздуха форвакуумным и диффузионным насосами до

давлений порядка рт, ст. Эта установка позволяет одновременно . исследовать вязкость и электросопротивление расшшвов до 2ООО - 22QO cCl3. Однако отсутствие свободного доступа к поверхности металла ограничивает круг рещаемых проблем, которые возникают при исследовании 4изико-химических свойств металлических расшшвов при вводе микролегирующих, модифицирующих и раскисляющих присадок в имеющих чрезвычайно важное научное и прикладное значение.

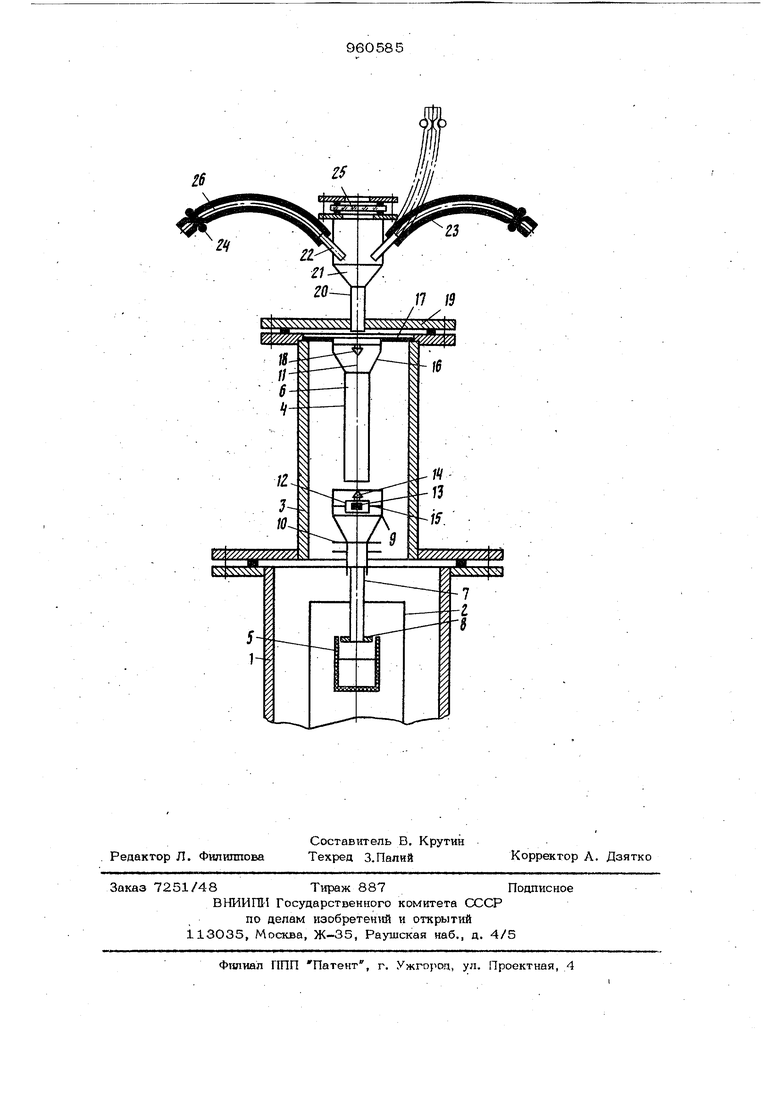

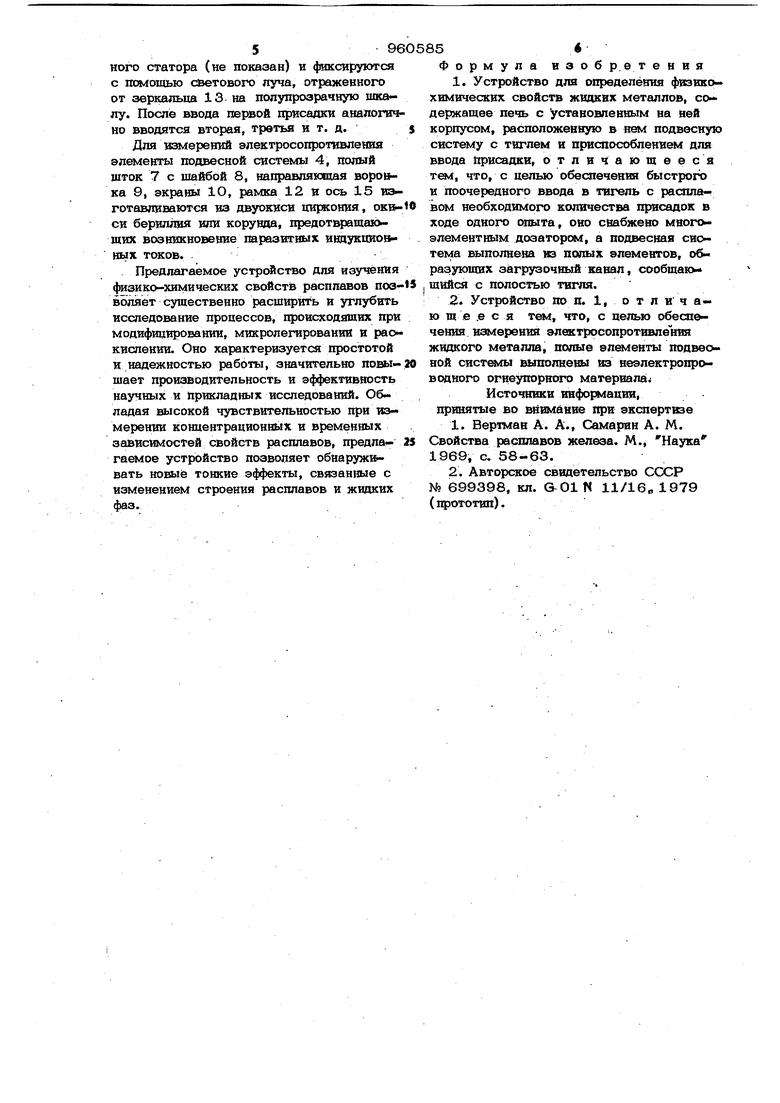

Наиболее близким по технической супь ности к предлагаемому является устройство, содержащее печь с установленным на ней корпусом, в котором рвсголожена , подвесная система с тиглем. В корпус, соосно ему, дополнительно введено по вижное кольцо, соединенное йосредством тросика в блочной системы с приводом . в виде штурвала, прв этом в кольце на ; расстоянвв 2 - 3 мм от его оси верт кально закреплена огнеупорная трубка с присадкой. При вращении штурвала подвижное кольцо вместе с -закрепленной в нем огнеупорной трубкой с присадкой опускает ся. Трубка с присадкой входит в нагреватель и попадает в тигель с расплавом. Одновременно с подвижным кольцом опус кается подвесная система с тиглем, ко- торый устанавливается на специальную подставку. После определенного времени выдержки, необходимого для расплавления присадки, штурвалом производится 3-5 кратный подъем и опускание трубки на расстояние 15-20 мм с цедью перемешивания расплава. Затем подвижное кольцо возвращается вверх, поднимая подвесную систему с тиглем. В верхнем положении подвижное кольцо фиксируется, а тиглю с расплавом придаются крутильньш колебани:я. Такое устройство расширяет круг решаемых задач при исследовании микролегирования, модифицирования и раскисления расплавов, повышает эффективность действия вводимой в тигель присадки ( 2j. Однако известное устройство не обеопечивает возможность измерения вязкост или электросопротивления расплава во вр мени непосредственно после ввода в него присадки, так как процесс опускания тру ки с присадкой в тигель с расплавом и последующее возвращение ее в исходное положение оказывается весьма длительным, обеспечивает возможность ввода в ходе опыта лишь одной присадки, что не позволяет выявлять концентрационные зависимости свойств в условиях одного эксперимента. Цель изобретения - обеспечение быст рого и поочередного ввода в тигель с расплавом необходимого количества присадок в ходе одного опыта.. Поставленная цель достигается тем, что устройство для определения физикох влических свойств жидких металлов, со держащее печь с установленным на ней корпусом, расположенную в нем подвеоную систему с тиглем и приспособлением для ввода присадки, снабжено многоэлементным дозатором для поочереднбй подачи присадок в тигель с расплавом, а подвесная система выполнена из поль1х элементов, образующих загрузочный канал, сообщающийся с полостью тигля. Кроме того, с целью обеспечения измерения электросопротивления жидкого метаЯла, полые эп&лекты, подвесной сиотемы выполнены из неэлектропроводного огнеупорного материала. На чертеже представлена схема устройства /шя определения физико-химичеоих свойств жидких металлов. Устройство состоит из высокотемпературной водоохлаждаемой печи 1 с молибеновым нагревателем 2. В корпусе 3 расхюложена подвесная система 4 с тиглем 5, которая образует загрузочный канал 6 и включает в себя полый молибденовый шток 7 с шайбой 8, направляющую воронку 9, изготовленную из ашоминиевого сплава, экраны Ю, предохраняющие нить 11 от теплового излучения, рамку 12с прикрепленными к ней зеркальцем 13, цангоы 1м зажимом 14 и .осью 15, промежуточную воронку 16 с осью 17 и цанговым зажимом 18. Нить 11 закрепляется в цанговых зажимах. К верхнему фланцу 19 приварен многоэлемент- ный дозатор 20, включающий в себя загрузочную воронку 21 с приваренными к ней двенадцатью патрубками 22, гибкие вакуумные шланги 23, зажимы 24, смотровое стекло 25 для визуального набл1Одения за прохождением присадок 26 через загрузочный канал 6, сообщающийся . с полостью тигля 5. Устройство работает следующим образом. Подвесная система 4 с тиглем 5 устанавливается в корпус 3, которь й герметично закрывается фланцем 19. Присад1Ш 26 закладываются в гибкие 23, после чего последние гер.1етично пережимаются зажимами 24. Под действием силы тяжести свободные концы опускаются, как показано на чертеже. Из всего герметизированного объема с помощью форвакуумного и диффузионного насосов откачивается воздух до давл&ния рт. ст. и запускается гелий до избыточного давления 40 мм рт, ст. После этих операций производится нагрев печи, расплавление металла в тигле и перегрев его до требуемой температуры. Затем свободный конец шланга 23 поднимается в вертикальное положение (на чертеже обозначено штрих-пунктиром) и присадка 26 под действием силы тяжеоти падает- вниз. Пролетев через загрузочный канал 6 подвесной системы 4, присадка попадает в расплав. При таком вводе присадок не наблюдается нежелатель кого раскачивания подвесной системы. Крутильные колебания тиглю с расплавом придаются с помощью электромагнит-

ного статора (не показав) и фиксируются с помощью светового пуча, отраженного от зеркальца 13 на полупрозрачную шкалу. После ввода первой присадки аналогично вводятся вторая, третья и т. д.

Для измерений электросопротивления элементы подвесной системы 4, полый шток 7 с шайбой 8, направляющая воровка 9, экраны 10, рамка 12 и ось 15 наготавливаются из двуокиси циркония, бериллия или корунда, предотщзащакуших возникновение паразитных индукционных токов.

Предлагаемое устройство для изучения физико-химических свойств расплавов позвол1яет существенно расширить и углубить исследование процессов, происходящих при модифицировании, микролегировании и рао киспении. Оно характеризуется простотой и надежностью работы, значительно повы шает производительность и эффективность научных и прикладных исследований. Обладая высокой чувствительностью при измерении концентрационных и временных зависимостей свойств расплавов, предла- гаемое устройство позволяет обнаруживать новые тонкие эффекты, связанные с изменением строения расплавов и жидких фаз.

Формула изоб р.е т е н и я

1.Устройство для определения физикохимических свойств жидких металлов, содержащее печь с установленным на ней корпусом, расположенную в нем подвесную систему с тиглем и приспособлением для ввода присадки, отличающееся тем, что, с целью обеспечения быстрого

и поочередного ввода в тигель с распла-. вом необходимого количества присадок в ходе одного опыта, оно снабжено многоэлементным дозатором, а подвесная сиотема выполнена из палых элементов, об разующих загрузочный канал, сообщаку шийся с полостью тигля,

2.Устройство по п. 1, о т л и ч аю те .е с я тем, что, с целью обеспечения измерения электросопротивлеЪга жидкого металла, полые элементы подвесной саст&лы выполнены из неэлектропроводного огнеупорного материала

Источники информации, принятые во внимание щ)И экспертизе

1.Вертман А. А., Самарин А. М. Свойства расплавов железа. М., Наука 1969, с. 58-63.

2.Авторосое свидетельство СССР № 699398, кл. &01 N 11/16е 1979 (прототип).

6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения физикохимических свойств жидких металлов | 1977 |

|

SU699398A1 |

| СПОСОБ ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ТВЕРДОГО ОБРАЗЦА ИЛИ ЕГО РАСПЛАВА МЕТОДОМ ВРАЩАЮЩЕГОСЯ МАГНИТНОГО ПОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2299425C1 |

| Способ обработки алюминиевого чугуна | 1986 |

|

SU1418340A1 |

| Вставка для модифицирования и микролегирования | 1981 |

|

SU1065081A1 |

| Способ выплавки низкоуглеродистой нержавеющей стали дуплекс-процессом | 2024 |

|

RU2829757C1 |

| Индукционная печь для плавки окислов | 1975 |

|

SU551490A1 |

| ИНДУКЦИОННАЯ ПЛАВИЛЬНАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2005 |

|

RU2282806C1 |

| Способ получения высокопрочного чугуна | 1985 |

|

SU1399349A1 |

| Способ микролегирования стали активными элементами | 1986 |

|

SU1331896A1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ СТАЛИ | 1997 |

|

RU2140994C1 |

Авторы

Даты

1982-09-23—Публикация

1981-03-11—Подача