Изобретение относится к черной металлургии, а именно к производству сталей повышенной прочности.

Известен способ раскисления и легирования стали, при котором после первичного раскисления стали и продувки аргоном при непрерывном измерении окисленности стали производят последовательную корректировку содержания нескольких элементов с любой наперед заданной точностью [1]. Недостатком этого способа раскисления и легирования стали является то, что не учитывается содержание остаточных примесей - хрома, никеля и меди, оказывающих заметное влияние на механические свойства стали.

Известен способ раскисления, легирования и микролегирования низколегированной стали, при котором для получения требуемых стандартом механических свойств проката сталь микролегируют ниобием, а содержание марганца и кремний корректируют в суженных пределах на установке доводки металла [2]. Недостатком этого способа раскисления, легирования и микролегирования низколегированной стали является то, что не гарантируется получение стабильного уровня механических свойств стали различных плавок одной марки.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу микролегирования стали является способ раскрисления, легирования и микролегирования стали, при котором после определения содержания остаточных элементов в металле производят раскисление, легирование и микролегирование стали присадками ферросплавов из расчета получения среднемарочного содержания вводимых элементов [3]. Недостатком этого способа раскисления, легирования и микролегирования стали является то, что из-за отсутствия учета влияния содержания хрома, никеля и меди в металле не обеспечивает стабильность уровня механических свойств стали одной марки на различных плавках.

Поставлена задача создать способ микролегирования стали, обеспечивающий стабильность уровня механических свойств стали на различных плавках, что очень важно для потребителей металлопроката.

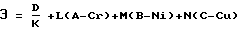

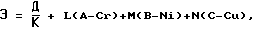

Поставленная задача достигается тем, что в известном способе раскисления, легирования и микролегирования стали, включающем определение содержания остаточных элементов в металле перед раскислением, раскисление и микролегирование расплава присадками необходимого количества ферросплавов, количество вводимого в сталь микролегирующего элемента рассчитывают по формуле

где Э количество вводимого в сталь микролегирующего элемента, %;

Д - среднемарочное содержание микролегирующего элемента,%;

К - коэффициент усвоения микролегирующего элемента сталью;

L, M, N - коэффициенты пропорциональности;

A, B, C среднее содержание в стали соответственно хрома, никеля, меди, %;

Cr, Ni, Cu - содержание в металле перед раскислением соответственно хрома, никеля, меди, %.

В результате исследования влияния химического состава микролегированных ниобием и ванадием сталей на показатели механических свойств была выявлена хорошая корреляция между влиянием хрома, никеля, меди при содержании не более 0,30% каждого, а также ниобия или ванадия. По результатам 200 опытных плавок были расчитаны коэффициенты пропорциональности L, M, N, учитывающие степень влияния на механические свойства стали хрома, никеля, меди по отношению к ниобию или ванадию. Получено, что в случае микролегирования стали ниобием коэффициенты пропорциональности L, M, N соответственно равны 0,015; 0,005; 0,025, а в случае микролегирования стали ванадием - 0,035; 0,020; 0,045 соответственно.

Сущность заявляемого способа микролегирования стали заключается в том, что после определения в металле перед раскислением содержания, хрома, никеля, меди, зависящем от состава металлошихты, рассчитывают количество вводимого в сталь микролегирующего элемента по формуле в зависимости от содержания остаточных элементов: хрома, никеля, меди, и затем в расплав вводят необходимое количество ферросплавов для получения заданного химического состава стали. Хром, никель и медь при содержании в стали не более 0,3% каждого оказывают на механические свойства влияние, аналогичное влиянию таких микролегирующих элементов, как ниобий, ванадий, титан, цирконий, поэтому путем регулирования количества вводимого микролегирующего элемента в зависимости от содержания хрома, никеля, меди при постоянном содержании остальных элементов можно добиться стабильного уровня механических свойств стали на различных плавках.

Сопоставительный анализ заявляемого технического решения и способа-прототипа показывает, что предлагаемый способ микролегирования стали отличается тем, что он гарантирует стабильность уровня механических свойств стали на различных плавках за счет регулирования количества вводимого в сталь микролегирующего элемента в зависимости от содержания остаточных элементов - хрома, никеля, меди. Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ патентной и научно-технической информации не выявил использования нового существенного признака, предлагаемого в заявляемом техническим решении, по его функциональному назначению. Таким образом, предлагаемое изобретение соответствует критерию "изобретательский уровень".

Предлагаемые соотношения между количеством вводимого в сталь микролегирующего элемента и содержанием хрома, никеля и меди в металле перед раскислением установлены опытным путем. Найденное решение применимо для выплавки стали с содержанием хрома, никеля и меди не более 0,3% каждого.

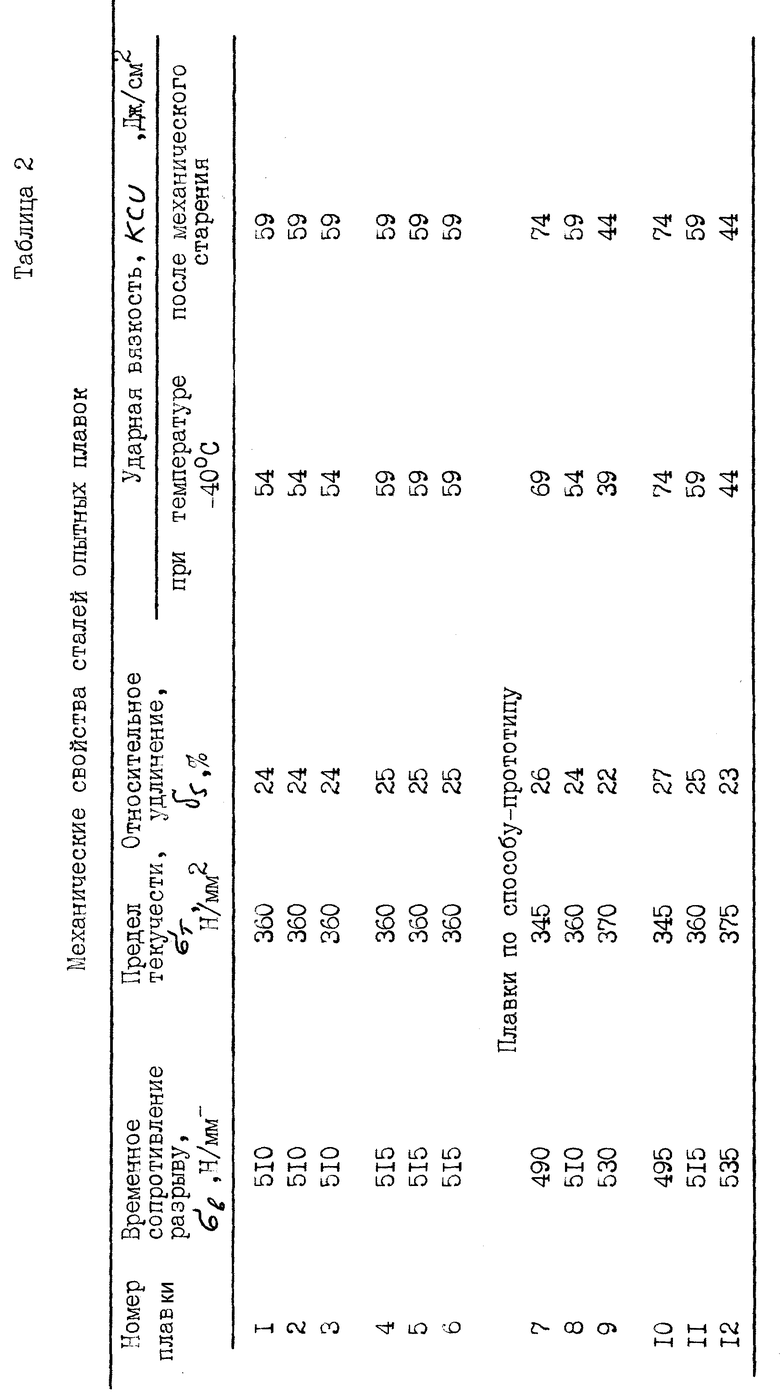

Опытные плавки проводили в индукционной печи емк. 60 кг Шихтовку осуществляли таким образом, чтобы содержание хрома, никеля и меди изменялось в пределах 0,03 - 0,30% каждого, а содержание углерода, марганца, кремния, алюминия, серы и фосфора было одинаковым на плавках одной серии. Среднемарочное содержание ниобия в стали - 0,03%, ванадия - 0,10%, среднее содержание хрома, никеля и меди - 0,15% каждого, коэффициент усвоения ниобия и ванадия сталью - 0,9. После получения сведений о содержании хрома, никеля и меди в металле рассчитывали количество вводимого в сталь ниобия или ванадия и, после достижение требуемого содержания углерода, в расплав присаживали необходимое количество ферромарганца, ферросилиция, алюминия, феррониобия или феррованадия.

Сталь выпускали в ковш и разливали в металлические изложницы на слитки массой 10 кг. Слитки были прокованы на заготовки, а затем прокатаны на лабораторном стане на пластины толщиной 10,5 мм. Из полученных пластин были изготовлены образцы для определения механических свойств.

Плавки, проведенные по способу раскисления, легирования и микролегирования стали - прототипу, отличались тем, что ниобий и ванадий вводили в сталь из расчета получения среднемарочного содержания.

Приведенные в таблицах данные показывают, что микролегирование стали по заявляемому способу позволяет получить на различных плавках одной марки стали стабильный уровень механических свойств.

Источники информации

1. Патент РФ N 2031137 C 21 C 7/06, заявл. 12..12.92. Бюллетень изобретений, 1995, N 8.

2. Ю. Н.Рожко, В.А.Ровнушкин, Б.З.Беленький и др. Повышение прочностных свойств путем микролегирования стали 09Г2С ниобием. Сталь, 1992, N 6, с. 34-36.

3. Выплавка стали в мартеновских печах. Технологическая инструкция ТИ 102-ст. м-16-87. Нижнетагильский металлургический комбинат. Нижний Тагил, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СПОКОЙНОЙ СТАЛИ | 1997 |

|

RU2109074C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| СПОСОБ ЛЕГИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ НИЗКОЛЕГИРОВАННОЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1995 |

|

RU2095426C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1997 |

|

RU2127322C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 1997 |

|

RU2131931C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1998 |

|

RU2139943C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

Изобретение относится к черной металлургии, а именно к производству сталей повышенной прочности. В заявленном способе микролегирования стали перед раскислением определяют содержание хрома, никеля, меди. Раскисляют, легируют и микролегируют расплав. Количество вводимого в сталь микролегирующего элемента рассчитывают по формуле: Э = Д/К + L(A-Cr) + M(B-Ni) + N(C-Cu), где Э - количество вводимого в сталь микролегирующего элемента, %; Д - среднемарочное содержание микролегирующего элемента, %; К - коэффициент усвоения микролегирующего элемента сталью; L, M, N - коэффициенты пропорциональности; А, Б, С - среднее содержание в стали соответственно хрома, никеля, меди, %; Cr, Ni, Cu - содержание в металле перед раскислением соответственно хрома, никеля, меди, %. При применении в качестве микролегирующего элемента ниобия коэффициенты пропорциональности L, M, N в формуле соответственно равны 0,015; 0,005; 0,025. А при применении ванадия они соответственно равны 0,035; 0,020; 0,045. Данный способ позволяет обеспечить стабильность уровня механических свойств стали на различных плавках. 1 з.п. ф-лы, 2 табл.

где Э - количество вводимого в сталь микролегирующего элемента, %;

Д - среднемарочное содержание микролегирующего элемента, %;

К - коэффициент усвоения микролегирующего элемента сталью;

L, M, N - коэффициенты пропорциональности;

А, В, С - среднее содержание в стали соответственно хрома, никеля, меди, %;

Cr, Ni, Cu - содержание в металле перед раскислением соответственно хрома, никеля, меди, %.

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Выплавка стали в мартеновских печах, НТМК | |||

| - Н | |||

| Тагил, 1987 | |||

| RU 95114824, A1, 16.08.95 | |||

| RU 97108445 A1, 20.05.97 | |||

| СПОСОБ ЛЕГИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ НИЗКОЛЕГИРОВАННОЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1995 |

|

RU2095426C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ В 100-ТОННОМ КОВШЕ | 1995 |

|

RU2094482C1 |

| JP 56116817 A, 12.09.81 | |||

| Способ стимулирования роста сельскохозяйственных культур | 1977 |

|

SU785283A1 |

| WO 09639544 A, 12.12.96. | |||

Авторы

Даты

1999-11-10—Публикация

1997-12-09—Подача