(54) УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ И ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАБАТЫВАЮЩЕЕ УСТРОЙСТВО К МАШИНЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1995 |

|

RU2073727C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Токарный многошпиндельный станок | 1989 |

|

SU1660850A1 |

| Клиноплунжерный силовой механизм | 1981 |

|

SU984798A1 |

| ВСЕСОЮЗНАЯ I!}ДТ^Н'ПШ-Т?КНл1ЕСНД|BHS/iHOTLH^tA i | 1971 |

|

SU320970A1 |

| Линия резки труб | 1990 |

|

SU1792810A1 |

| Устройство для зажима и промывки трубопроводов | 1974 |

|

SU496054A1 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| Автоматическая линия для обработки концов длинномерных деталей | 1985 |

|

SU1337236A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТАНОВКИ ДЕТАЛЕЙ | 1971 |

|

SU312733A1 |

1

Изобретение относится к оборудованию для обработки цилиндрических изделий различных диаметров труб, в частности к устройствам для очистки внутренней поверхности трубопроводов.

Известно устройство для крепления труб различных диаметров и обработки их внутренней поверхности, содержащее корпус с каналами для подвода рабочей среды к эластичной манжете, закрепленной в выполненном в корпусе трубном гнезде, и обратный клапан, установленный на магистрали подвода рабочей среды в полость обрабатываемой трубы, на корпусе выполнен ряд трубных гнезд и сообщающийся с ними коллектор, связанный с магистралью подвода рабочей среды, а эластичные манжеты выполнены в виде втулок, образующих с корпусом сообщающиеся, между собой камеРы 1.

Недостатком этого устройства является недолговечность эластичных элементов, фиксирую.щих трубы. Особенно ухудшаются условия работы элементов при многократности переключений во время смены обрабатывающих сред. Кроме того, качество зажима обрабатываемых изделий зависит от

давления среды, которая п-одается в уплотнительную манжету.

Цель изобретения - увеличение долговечности устройства.

Указанная цель достигается тем, что в устройстве, содержащем коллектор с установленными на нем зажимами для фиксации труб и средство для подвода рабочей среды, каждый зажим имеет- коническое основание и рычаги, установленные шарнирно на корпусе зажима, один конец каждого из которых взаимодействует с коническим основанием посредством ролика, а на другом конце каждого из них шарнйрно укреплены зажимные призмы.

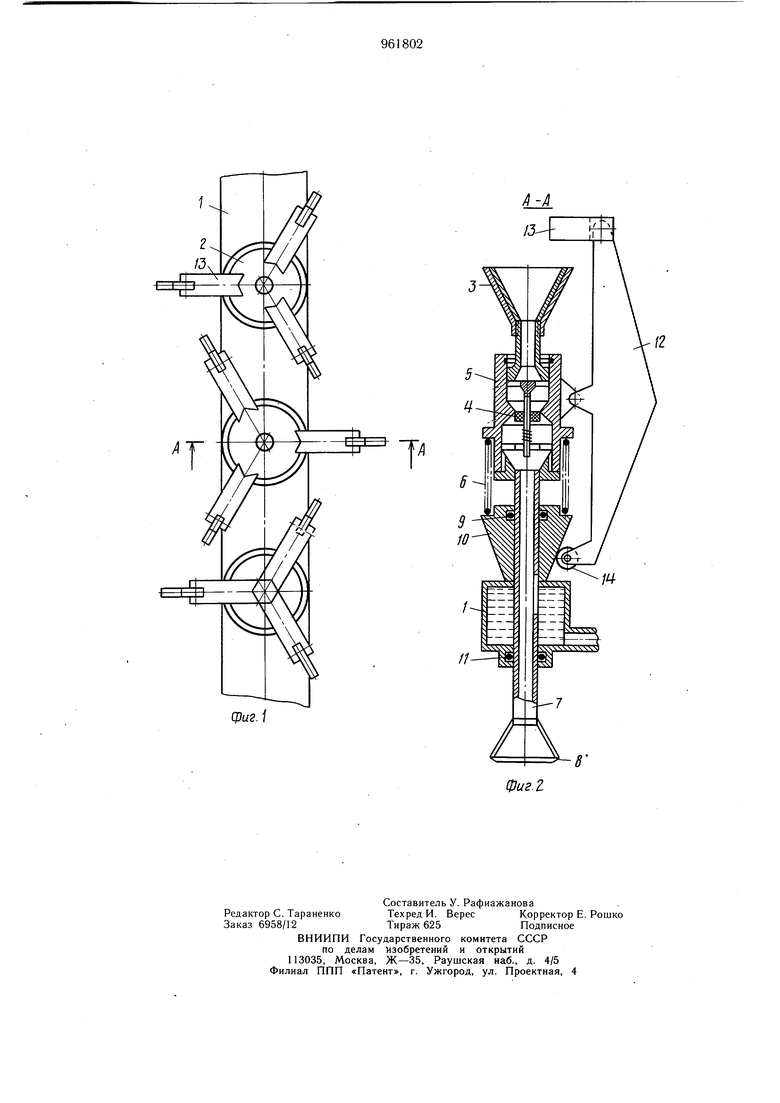

15 На фиг. 1 изображено устройство, вид сверху; на фиг. 2 - разрез А-А на фиг. 1. Устройство состоит из коллектора 1 и установленных на нем нескольких зажимов 2 для фиксации труб различных диаметров. Конструкция зажимов одинакова. Зажим в свою очередь состоит из конического обрезиненного сопла 3, опирающегося на подпружиненный клапан 4. Сопло 3 имеет возможность вертикального перемещения в корпусе 5 зажима, подпружиненном пружиной 6, Корпус 5 зажима закреплен на пустотелой тяге 7. На ней же закреплена педаль 8 управления зажимом. Тяга 7 пропущена через уплотнение 9, установленное в коническом основании 10 зажима, коллектор 1 и уплотнение 11 коллектора. На корпусе 5 зажима с помощью шарниров закреплены три рычага 12, на верхних концах которых щарнирно закреплены зажимные призмы 13. Нижними концами рычаги 12 через ролики 14 опираются на коническое основание 10 зажима. Устройство работает следующим образом. Для фиксации трубы в одном из зажимов нажимают на педаль 8 управления, которая увлекает вниз тягу 7 с укрепленным на ней корпусом 5 зажима, пружина б сжимается. При перемещении корпуса 5 зажима вниз закрепленные на нем щарнирно рычаги 12, перемещаясь по коническому основанию 10, радиально расходятся в стороны (раскрывание рычагов обеспечивается смещением у них центров тяжести). Обрабатываемая труба устанавливается в обрезиненное сопло 3. При установке трубы сопло 3 перемещается вниз в корпусе 5 зажима, при этом подпружиненный клапан 4 открывает канал для подачи обрабатывающей среды. После установки трубы отпускают педаль 8 управления, пружина 6 поднимает вверх корпус 5 зажима, а рычаги 12, перемещаясь своими нижними концами вверх по коническому основанию 10, сходятся в верхней части и зажимными призмами 13 фиксируют обрабатываемую трубу. Рабочая среда подается в зафиксированную трубу через коллектор 1 и отверстия в пустотелой тяге 7. Таким же образом происходит установка и обработка труб в других зажимах. Выполнение устройства для креплен 1я и одновременной обработки внутренних поверхностей труб различных диаметров с зажимами для фиксации труб, содержащими три рычага и щарнирно закрепленные на их концах зажимные призмы, дает возможность увеличить долговечность конструкции при возможности смены обрабатывающих сред. Экономический эффект достигается за счет увеличения долговечности конструкции. Формула изобретения Устройство для крепления и обработки внутренних поверхностей труб, содержащее коллектор с установленными на нем зажимами для фиксации труб и средство для подвода рабочей среды, отличающееся тем, что, с целью увеличения долговечности устройства, каждый зажим имеет коническое основание и рычаги, установленные шарнирно на корпусе зажима, один конец каждого из которых взаимодействует с коническим основанием посредством ролика, а на другом конце каждого из них щарнирно укреплены зажимные призмы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 621399, кл. В 03 В 9/02, 1977.

фиг. f

Т/1

Авторы

Даты

1982-09-30—Публикация

1980-12-08—Подача