(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ

МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытий из порошка | 1981 |

|

SU961859A1 |

| Способ нанесения покрытий | 1976 |

|

SU597543A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2022713C1 |

| Устройство для одновременного нанесения покрытий на внешние поверхности по крайней мере двух изделий | 1990 |

|

SU1724439A1 |

| Устройство для нанесения покрытий из порошков | 1983 |

|

SU1088886A2 |

| Устройство для нанесения покрытий из порошка | 1980 |

|

SU917909A1 |

| Устройство для нанесения покрытий из металлических порошков на наружные поверхности цилиндрических изделий | 1985 |

|

SU1301561A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007280C1 |

| Устройство для формирования покрытия из металлического порошка | 1987 |

|

SU1405974A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

I

Изобретение относится к порошковой металлургии, в частности к устройствам для нанесения покрытий из металлических порошков на торцовые и другие поверхности металлических деталей, и может быть использовано для упрочнения и восстановления быстроизнашиваемых рабочих поверхностей, а также для изготовления биметаллических изделий.

Известно устройство для индукционной наплавки порошка, помешенного в канавку торцовой поверхности втулки, в котором наложение колебаний на изделие осушествляют от специального вибропрквода 1).

Недостатком этого устройства является сложность, обусловленная применением специальных приводов для приведения в колебательное движение пуансона либо упрочняемой детали.

Известно также устройство для нанесе- . ния покрытий из порошковых материалов, наложение механических колебаний в котором осушествляют за счет бесконтактного возбуждения упругих колебаннй в расплавленном материале наносимого слоя путем воздействия на него высокочастотного поля, излучаемого нагревательным индуктором 2.

Наиболее близким по технической сущности Н достигаемому эффекту к изобретению является устройство для нанесения покрытий из порошковых материалов, содержащее опрру с упругим элементом и индуктор высокочастотной установки для нагрева и возбуждения упругих механических колебаний {3.

. При обычных температурных режимах нагрева, свойственных методам порошковой металлургни (равным, например, 0,6-0,8 температуры плавления материала порошка), порошок находится в твердо-вязком состоянии, и известное устройство для нанесения покрытий, создающее наложение усиг ленных упругим элементом механических колебаннй от электромагнитного поля ни-,

15 дуктора, не обеспечивает высокого эффекта уплотнения в наносимом слое, а следовательно, требуемой его прочности и соединення с основой. Налагаемые вибрации способствуют лучшей укладке частиц. Од нако контактные давления, возникающие

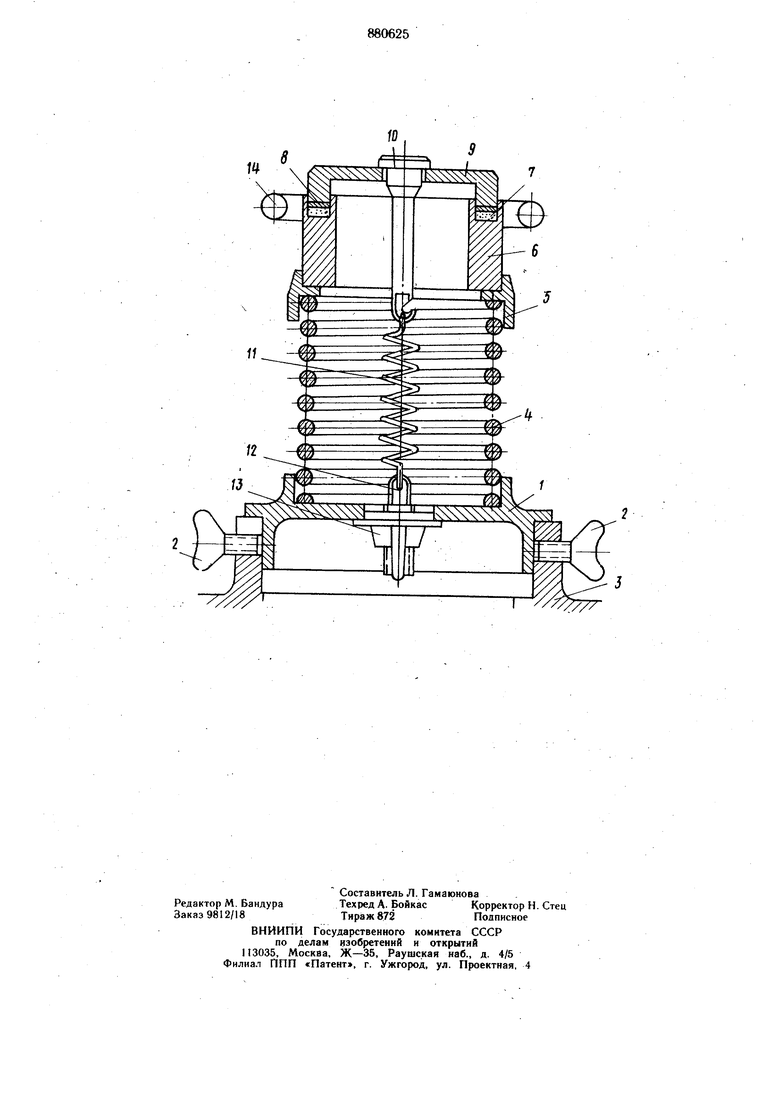

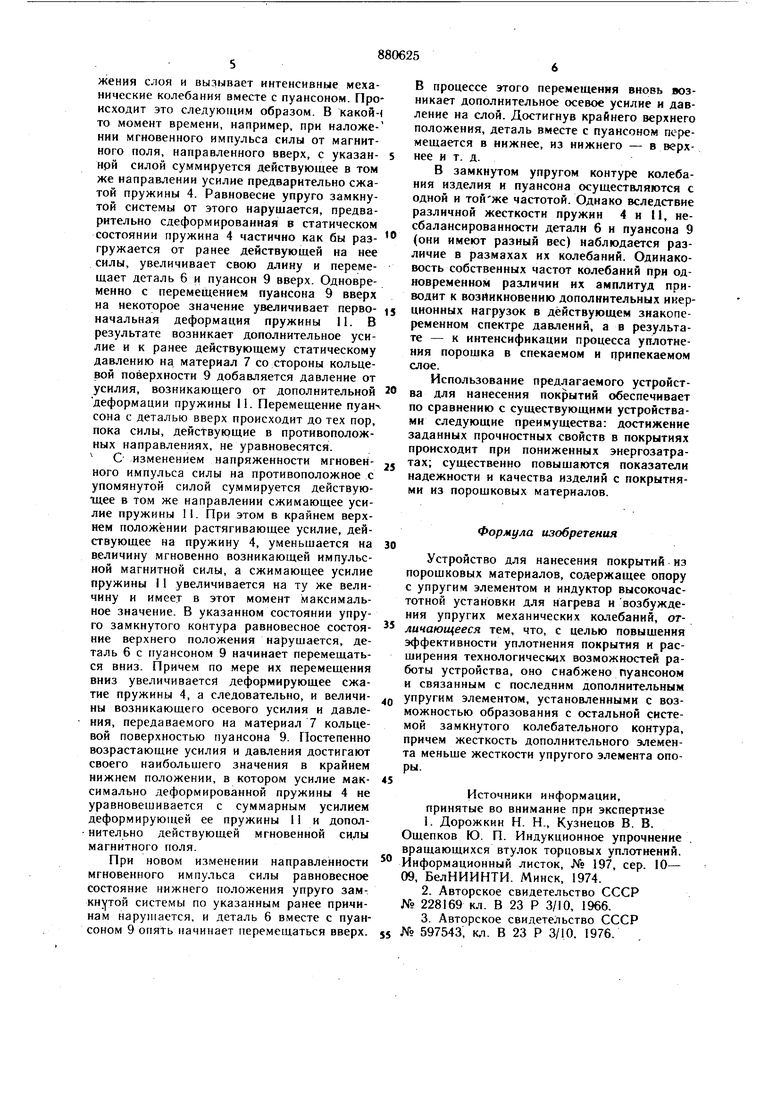

20 при соударении частиц, оказываются недостаточными для того, чтобы в данных температурных условиях вызвать существенную пластическую деформацию металлнческих порошинок и интенсивную усадку всего слоя. Поэтому известное устройство пригодно лишь для нанесения покрытий из порошковых материалов, доведенных до расплавления. Вибрации в данном случае способствуют луч1лему устранению пор и раковин, нарушающих сплошность и качество saTsepi девающего слоя. Цель изобретения - повышение эффективности уплотнения покрытия и расширение технологических возможностей работы устройства. Цель достигается тем, что устройство, содержащее опору с упругим элементом и индуктор высокочастотной установки для нагрева и возбуждения упругих механических колебаний, снабжено пуансоном и связанным с последним дополнительным упругим элементом, установленными с возможностью образования с остальной системой замкнутого колебательного контура, причем жесткость дополнительного элемента меньше жесткости упругого элемента опоры. В предложенном устройстве для нанесения покрытий изделие, установленное на упругий элемент, и пуансон, прикрепленный к упругому элементу меньшей жесткости, образует единый замкнутый упруго нагруженный контур. При бесконтактном возбуждении упругих колебаний в указанном замкнутом контуре два названных упругих элемента разной жесткости работают как один упругий элемент суммированной жесткости. При этом также, как и в известном устройстве, у которого изделие со слоем порошка установлено только на один упругий элемент, .достигается эффект усиления механических колебаний, возбуждаемых от электромагнитного поля индуктора, Однако вслед,ствие разной жесткости каждого из упругих элементов, заключенных в единый замкнутый колеблющийся контур, со стороны контактирующей со слоем поверхности пуансона возникает динамический знакоперемен-. ный спектр давлений, который и обеспечивает существенное повышение эффективности уплотнения. По сравнению с ранее известными устройствами характерная особенность предложенного состоит в том, что в нем одновременно с вибрирующим изделием вибрирует и пуансон, передающий упруго налагаемое давление на слой. На чертеже схематически изображено предложенное устройство. Устройство состоит из основания 1, прикрепляемого с помощью винтов 2 к плите 3 с регулируемой высотой подъема. На основании 1 установлен упругий элемент - пружина 4 сжатия, по торцу которой располо жено опорное кольцо 5. На нем помещена деталь 6 с порошковым материалом 7 и уложенной поверху асбестовой прокладкой 8. На прокладку и слой опирается своей кольЧевой поверхностью пуансон 9, оснащенный хвостовиком 10. К хвостовику 10 прикреплен один из концов пружины 11 растяжения, выполняющей роль второго упругого элемента заведомо меньшей жесткости. Второй противоположный конец этой пруживы прикреплен к регулировочному винту 12 с гайкой 13, помещаемых на основание 1. В зоне расположения наносимого на деталь слоя находится нагревательный индуктор 14 установки ТВЧ. Устройство работает следующим образом. Деталь 6 с засыпанным порошковым материалом 7 и уложенной поверху асбесто-. вой прокладкой 8 устанавливают на опорном кольце 5. На прокладку и слой помещают кольцевой поверхностью пуансон 9 с хвостовиком 10. После этого пружину 4 сжимают до соприкосновения ее витков и попадания хвостовика пуансона в центральное отверстие, расположенное в основании 1. Конец хвостовика соединяют с одним из свободных концов пружины П, на втором конце которой заранее закрепляют регулировочный винт 12 с гайкой 13. Сжатую до предела пружину 4 постепенно опускают, возвращая ее в исходное состояние. При этом сквозь отверстие в основании 1 вовнутрь пружины 4 вводится пружина 11 меньшей жесткости. Гайку 13 сначала навинчивают на винт 12 до момента контакта ее с основанием 1. При дальнейшем навинчивании гайки 13 на винт 12 деформируется соответственно пружина 11 растяжения и пружина 4 сжатия. Причем величину завинчивания гайки 13 относительно виита 12 ведут до тех пор, пока совместная деформация от обеих пружин не превысит возможную величину усадки .слоя. В данном случае гарантируется упругое запирание , .. колебательного контура, которое в статическом состоянии равносильно приложению небольшого (в пределах упругих свойств деформированной пружины 11) первоначального давления на материал 7, а в динамическом состоянии - причиной возникновения знакопеременных нагрузок. Давление на материал 7 от пружины 11 передается на пружину 4 через деталь 6 и опорное кольцо 5. Пружина 4 частично деформируется, а деталь и слой оказываются как бы зажатыми между двумя упругими элементами разной жесткости. В результатетакого закрепления детали образуется упруго замкнутая система, в которой осуществлено наложение давления на наносимый порошковый слой и сохранена колебатель.1ая способность изделий и пуансона, После того как с помощью винтов 2 основание 1 прикрепляют к плите 3 с регулируемой высотой подъема, нагреваемый участок детали 6 вводят в зону действия нагревательного индуктора 14. При включеииом источнике нагрева переменное электромагнитное поле, создаваемое индуктором 14, нагревает изделие в зоне расположения слоя и вызывает интенсивные механические колебания вместе с пуансоном. Происходит это следующим образом. В какой-) то момент времени, например, при наложеНИИ мгновенного импульса силы от магнитного поля, направленного вверх, с указаннрй силой суммируется действующее в том же направ 1ении усилие предварительно сжатой пружины 4. Равновесие упруго замкнутой системы от этого нарушается, предварительно сдеформированная в статическом состоянии пружина 4 частично как бы разгружается от ранее действующей на нее силы, увеличивает свою длину и перемещает деталь 6 и пуансон 9 вверх. Одновременно с перемещением пуансона 9 вверх на некоторое значение увеличивает первоначальная деформация пружины П. В результате возникает дополнительное усилие и к ранее действующему статическому давлению на материал 7 со стороны кольцевой поверхности 9 добавляется давление от усилия, возникающего от дополнительной деформации пружины 11. Перемещение пуан сона с деталью вверх происходит до тех пор, пока силы, действующие в противоположных направлениях, не уравновесятся. С изменением напряженности мгновенr i. ного импульса силы на противоположное с упомянутой силой суммируется действующее в том же направлении сжимающее усилие пружины II. При этом в крайнем верхнем положении растягивающее усилие, действующее на пружину 4, уменьшается на величину мгновенно возникающей импульсной магнитной силы, а сжимающее усилие пружины 11 увеличивается на ту же величину и имеет в этот момент максимальное значение. В указанном состоянии упруго замкнутого контура равновесное состояние верхнего положения нарушается, деталь 6 с пуансоном 9 начинает перемещаться вниз. Причем по мере их перемещения вниз увеличивается деформирующее сжатие пружины 4, а следовательно, и величины возникающего осевого усилия и давления, передаваемого на материал 7 кольцевой поверхностью пуансона 9. Постепенно возрастающие усилия и давления достигают своего наибольшего значения в крайнем нижнем положении, в котором усилие максимально деформированной пружины 4 не уравновешивается с суммарным усилием деформирующей ее пружины 11 и допол- нительно действующей мгновенной силы магнитного поля При новом изменении направленности мгновенного импульса силы равновесное состояние нижнего положения упруго замкнутой системы по указанным ранее причинам нарушается, и деталь 6 вместе с пуансоном 9 oпяtь начинает перемещаться вверх. В процессе этого перемещения вновь возникает дополнительное осевое усилие и давление на слой. Достигнув крайнего верхнего положения, деталь вместе с пуансоном перемещается в нижнее, на нижнего - в верхнее и т. д. В замкнутом упругом контуре колебания изделия и пуансона осуществляются с одной и тойже частотой. Однако вследствие различной жесткости пружин 4 и П, несбалансированности детали 6 и пуансона 9 (они имеют разный вес) наблюдается различие в размахах их колебаний. Одинаковость собственных частот колебаний при одновременном различии их амплитуд приводит к возникновению дополнительных инерционных нагрузок в действующем знакопеременном спектре давленнй, а в результате - к интенсификации процесса уплотнения порошка в спекаемом и припекаемом слое. Использование предлагаемого устройства для нанесения покрытий обеспечивает по сравнению с существующими устройствами следующие преимущества: достижение заданных прочностных свойств в покрытиях происходит при пониженных энергозатратах; существенно повышаются показатели надежности и качества изделий с покрытиями из порошковых материалов. Формула изобретения Устройство для нанесения покрытий из порошковых материалов, содержащее опору с упругим элементом и индуктор высокочастотной установки для нагрева и возбуждения упругих механических колебаний, отличающееся тем, что, с целью повыщения эффективности уплотнения покрытия и расширения технологических возможностей работы устройства, оно снабжено пуансоном и связанным с последним дополнительным упругим элементом, установленными с возможностью образовання с остальной системой замкнутого колебательного контура, причем жесткость дополнительного элемента меньше жесткости упругого элемента опоры. Источники информации, принятые во внимание при экспертизе 1. Дорожкин Н. Н., Кузнецов В. В. Ощепков Ю. П. Индукционное упрочнение вращающихся втулок торцовых уплотнений. Информационный листок, № 197, сер. 10 09, БелНИИНТИ. Минск, 1974. 2.Авторское свидетельство СССР № 228169 кл. В 23 Р 3/10, 1966. 3.Авторское свидетельство СССР № 597543, к,а. В 23 Р 3/10. 1976.

т

Авторы

Даты

1981-11-15—Публикация

1979-08-01—Подача