1

Изобретение относится к области контакт|Ной точечной сварки и может быть использовано для приварки микропроволоки с минимальной ее деформацией к плоским деталям.

Известно устройство для контактной точечной сварки, выполненное в виде роликового электрода, поворачивающегося на шаг после сварки каждой точки 1 .

Однако, с помощью такого электрода можно произвести всего несколько сварок из-за быстрого износа его рабочей поверхности.

Также известно электродное устройство к сварочной машине для точечной сварки, содержащее установленный в корпусе токоподводящий поворотный диск со сменными электродами, смонтированными по его периферии 2.

Однако, такое устройство не позволяет произвести большее количество сварок, чем число сменных единичных сварочных электродов, что приводит к снижению качества сварки, производительности труда и срока службы электрода.

Целью изобретения является устранение ука1занных недос1атков.

Цель достигается тем, что единичные электроды выполнены в виде поворотных роликов, оси которых параллельны оси поворотного диска, а устройство снабжено фрикционными . дисками, жестко закрепленными на осях поворотных роликов и фрикционной подпружиненной колодкой, смонтированной в корпусе с возможностью периодического взаимодействия с поворотными роликами, а также тем, что с целью обеспечения токоподвода к поворотным роликам в момент сварки оно снабжено прижимом поворотных роликов к токоподводящему диску, установленным в корпусе с возможностью поочередного периодического воздействия на поворотные ролики.

Это позволяет-каждую последующую сварку производить новым электродным роликом, повернутым вокруг своей оси при полном обороте токоподводящего диска на заданный угол, обеспечивающий полное использование рабочей поверхности каждого сварочного поворотного ролика.

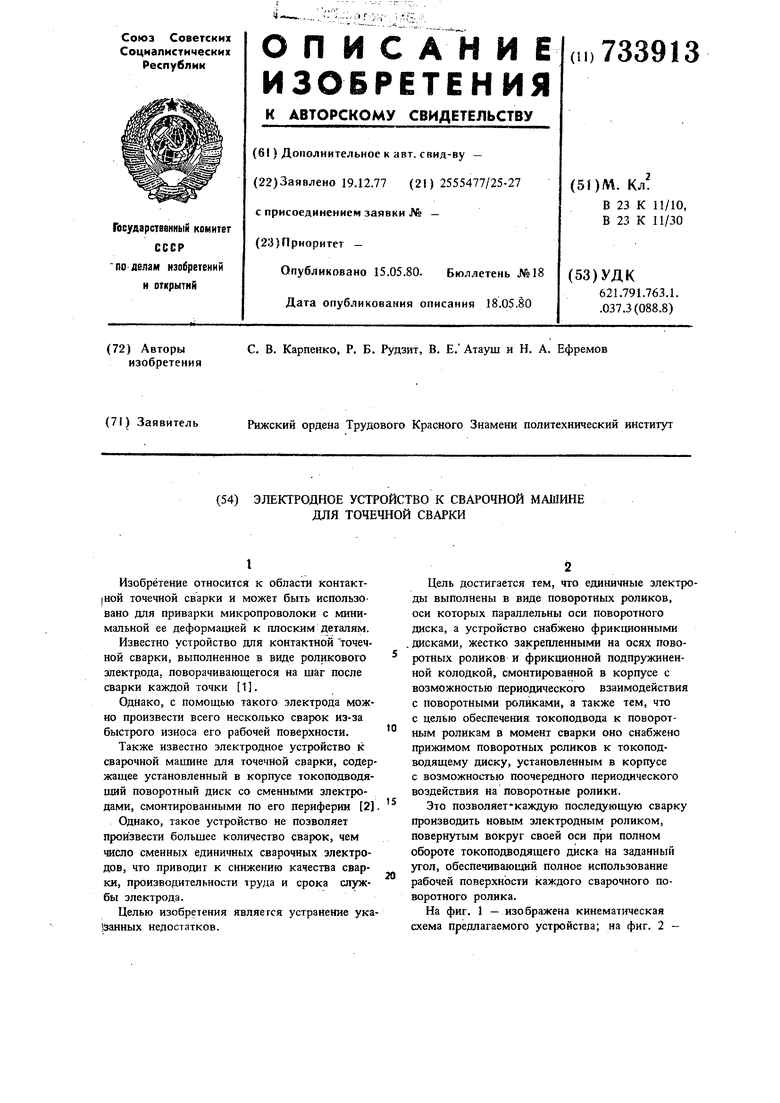

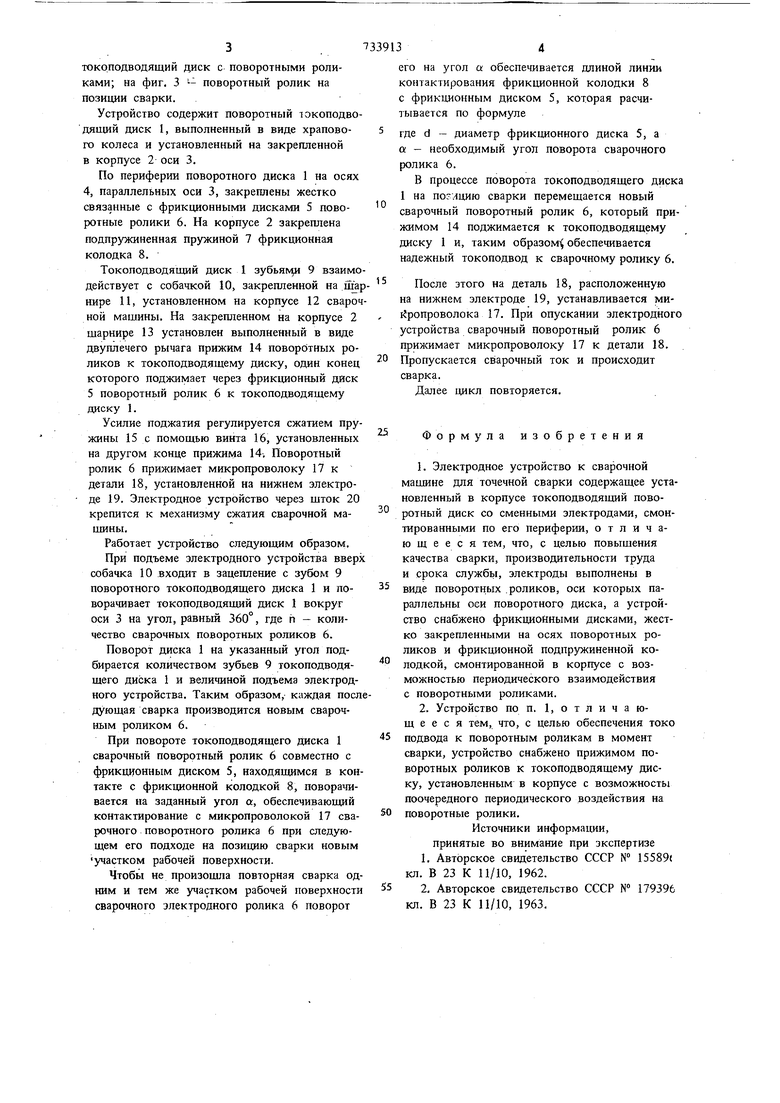

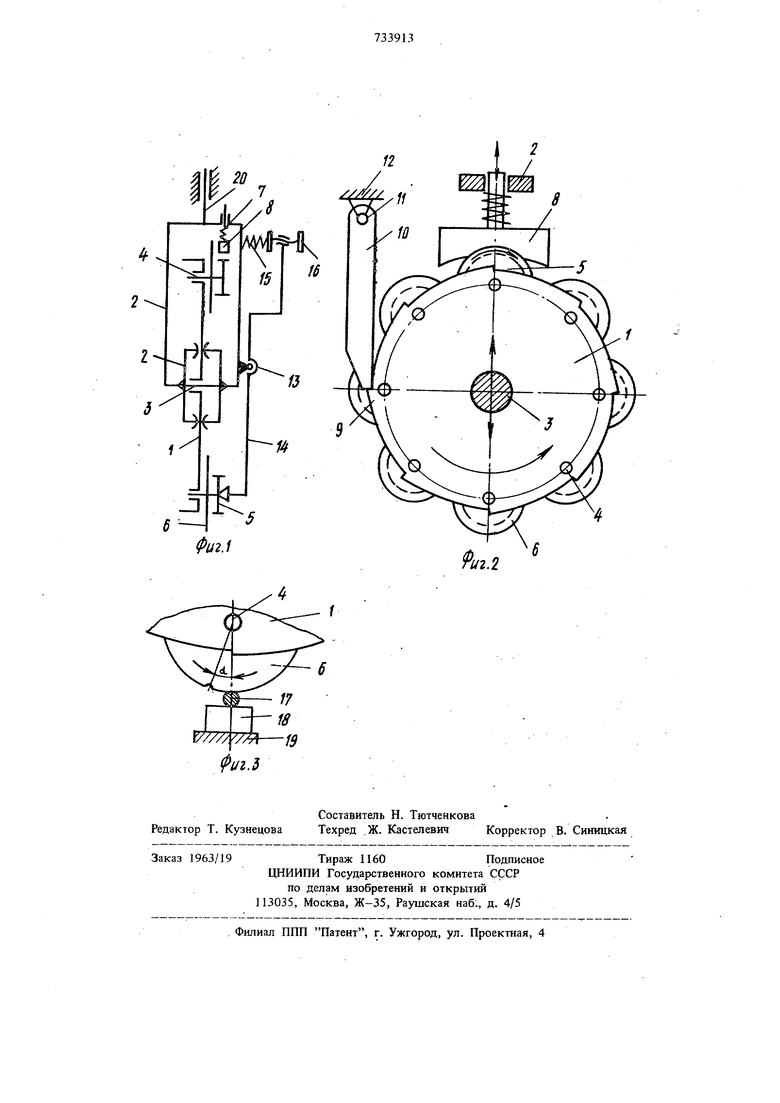

На фиг. 1 - изображена кинематическая схема предлагаемого устройства; на фиг. 2 -

токоподводящий диск с поворотными роликами; на фиг. 3 - поворотный ролик на позиции сварки.

Устройство содержит поворотный юкоподводящий диск 1, выполненный в виде храпового колеса и установленный на закрепленной в корпусе 2 оси 3.

По периферии поворотного диска 1 на осях 4, параллельных оси 3, закреплены жестко связанные с фрикционными дисками 5 поворотные ролики 6. На корпусе 2 закреплена подпружиненная пружиной 7 фрикционная колодка 8.

Токоподводящий диск 1 зубьям(и 9 взаимодействует с собачкой 10, закрепленной на шарнире И, установленном на корпусе 12 сварочной машины. На закрепленном на корпусе 2 шарнире 13 установлен выполненный в виде двуплечего рычага прижим 14 поворотных роликов к токоподводящему диску, один конец которого поджимает через фрикционный диск 5 поворотный ролик 6 к токоподводящему диску 1.

Усилие поджатия регулируется сжатием пружины 15 с помощью винта 16, установленных на другом конце прижима 14-. Поворотный ролик 6 прижимает микропроволоку 17 к детали 18, установленной на нижнем электроде 19. Электродное устройство через щток 20 крепится к механизму сжатия сварочной машины.

Работает устройство следующим образом. При подъеме электродного устройства вверх собачка 10 входит в зацепление с зубом 9 поворотного токоподводящего диска 1 и поворачивает токоподводящий диск 1 вокруг оси 3 на угол, равный 360°, где h - количество сварочных поворотных роликов 6.

Поворот диска 1 на указанный угол подбирается количеством зубьев 9 токоподводящего диска 1 и величиной подъема электродного устройства. Таким образом, каждая последующая сварка производится новым сварочным роликом 6.

При повороте токоподводящего диска 1 сварочный поворотный ролик 6 совместно с фрикционным диском 5, находящимся в контакте с фрикционной колодкой 8, поворачивается на заданный угол а, обеспечивающий контактирование с микропроволокой 17 сварочного поворотного ролика 6 при следующем его подходе на позицию сварки новым участком рабочей поверхности.

Чтобы не произошла повторная сварка одним и тем же участком рабочей поверхности сварочного электродного ролика 6 поворот

его на угол а обеспечивается длиной линии контактирования фрикционной колодки 8 с фрикционным диском 5, которая расчитывается по формуле

где d - диаметр фрикционного диска 5, а а - необходимый угол поворота сварочного ролика 6.

В процессе поворота токоподводящего диск 1 на позицию сварки перемещается новый сварочный поворотный ролик 6, который прижимом 14 поджимается к токоподводящему диску 1 и, таким образом обеспечивается надежный токоподвод к сварочному ролику 6.

После этого на деталь 18, расположенную на нижнем электроде 19, устанавливается мийропроволока 17. При опускании электродного устройства сварочный поворотный ролик 6 прижимает микропроволоку 17 к детали 18. Пропускается сварочный ток и происходит сварка.

Далее цикл повторяется.

Формула изобретения

1.Электродное устройство к сварочной машине для точечной сварки содержащее установленный в корпусе токоподводящий поворотный диск со сменными электродами, смонтированными по его периферии, отличающееся тем, что, с целью повышения качества сварки, производительности труда

и срока службь, электроды выполнены в виде поворотных .роликов, оси которых параллельны оси поворотного диска, а устройство снабжено фрикционными дисками, жестко закрепленными на осях поворотных роликов и фрикционной подпружиненной колодкой, смонтированной в корпусе с возможностью периодического взаимодействия с поворотными роликами.

2.Устройство по п. 1, о т л и ч а ющ е е с я тем, что, с целью обеспечения токо подвода к поворотным роликам в момент сварки, устройство снабжено прижимом поворотных роликов к токоподводящему диску, установленным в корпусе с возможность поочередного периодического воздействия на поворотные ролики.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 15589( кл. В 23 К 11/10, 1962.

2. Авторское свидетельство СССР № 179396 кл. В 23 К 11/10, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приварки мостиков из микропроволоки к контактным площадкам | 1979 |

|

SU867573A1 |

| Способ приварки мостиков из микропроволоки к контактным площадкам и устройство для его осуществления | 1985 |

|

SU1268345A1 |

| Устройство для приварки микропроволоки | 1978 |

|

SU859085A1 |

| Установка для приварки мостиков из микропроволоки к монтажным площадкам | 1987 |

|

SU1419843A2 |

| Устройство для приварки мостиков из проволоки к контактным площадкам | 1977 |

|

SU695784A1 |

| Устройство для приварки мостиков из микропроволоки к контактным площадкам | 1982 |

|

SU1038143A2 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Способ приварки,преимущественно упругой скручивающейся микропроволоки к контактным площадкам и устройство для его осуществления | 1982 |

|

SU1038141A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1973 |

|

SU369992A1 |

| Устройство для приварки мостиков из микропроволоки к контактным площадкам | 1983 |

|

SU1082586A1 |

Авторы

Даты

1980-05-15—Публикация

1977-12-19—Подача