1

Изобретение относится к электрофизически.м и электрохимическим методам обработки а, в частности к электроэрозионной обработке.

Известен способ электроэрозионной обработки, при котором электроду-инструменту в виде тела вращения сообщают вращательное движение в направлении, противоположном относительному продольному перемещению детали, осуществляемому в следящем режиме 1.

Недостатком известного способа является наличие износа электрода-инструмента, т. е. уменьщение его наружного диаметра, что снижает точность обработки.

Цель изобретения - расширение технологических возможностей и повышение точности обработки за счет устранения влияния износа электрода-инструмента на конфигурацию обрабатываемой поверхности.

Поставленная цель достигается тем, что величина относительного продольного перемещения детали кинематически связана с величиной угла поворота электрода-инструмента, при этом угол поворота принимают равным центральному углу, образованному двумя лучами, проведенными из центра вращения электрода-инструмента к окружности, определяющей его максимальный диаметр, и опирающемуся на дугу, длина которой равна величине относительного продольного перемещения детали.

5Вращение электрода-инструмента с учетом упомянутых условий обеспечивает последовательную замену участков электрода, производивших обработку, и следовательно изношенных на величину, зависящую от

)0 электрофизических свойств м;1териало1 электродов и от электрического режим; обработки, на участки, не вступившие в работу.

Это исключает влияние ИЗНОСУ электрода-инструмента на точность обработки, что

5 обеспечивает значительное ее увеличение.

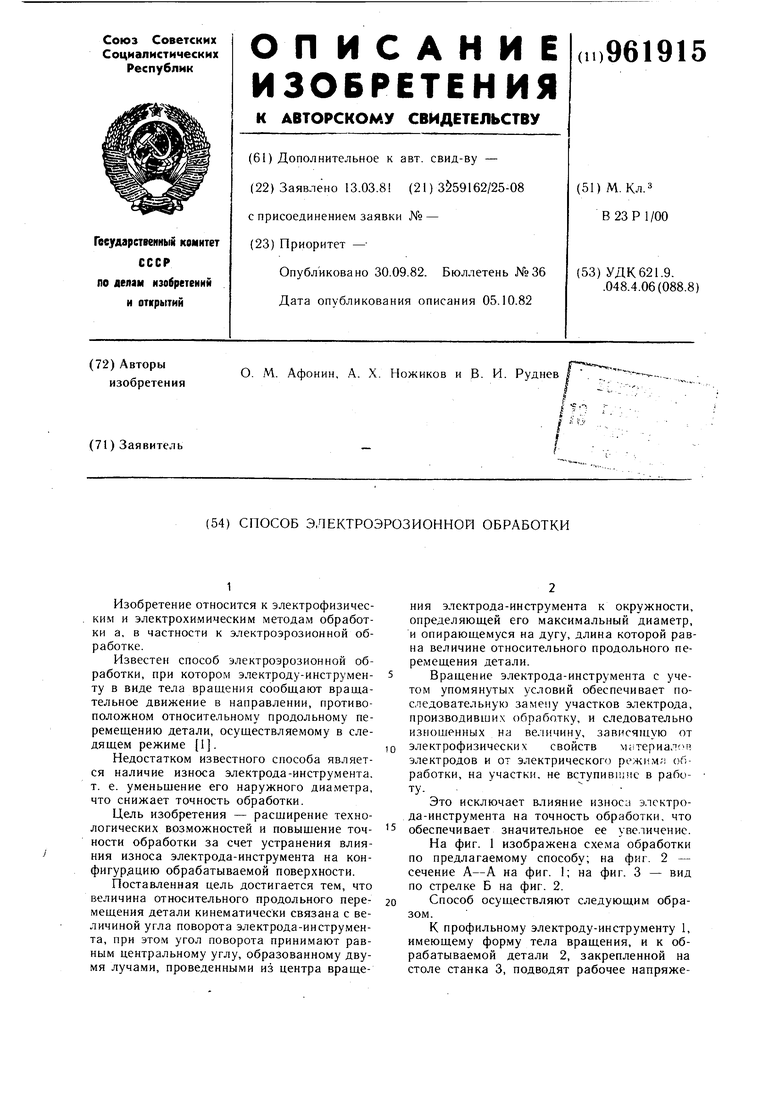

На фиг. 1 изображена схема обработки

по предлагаемому способу; на фиг. 2 -

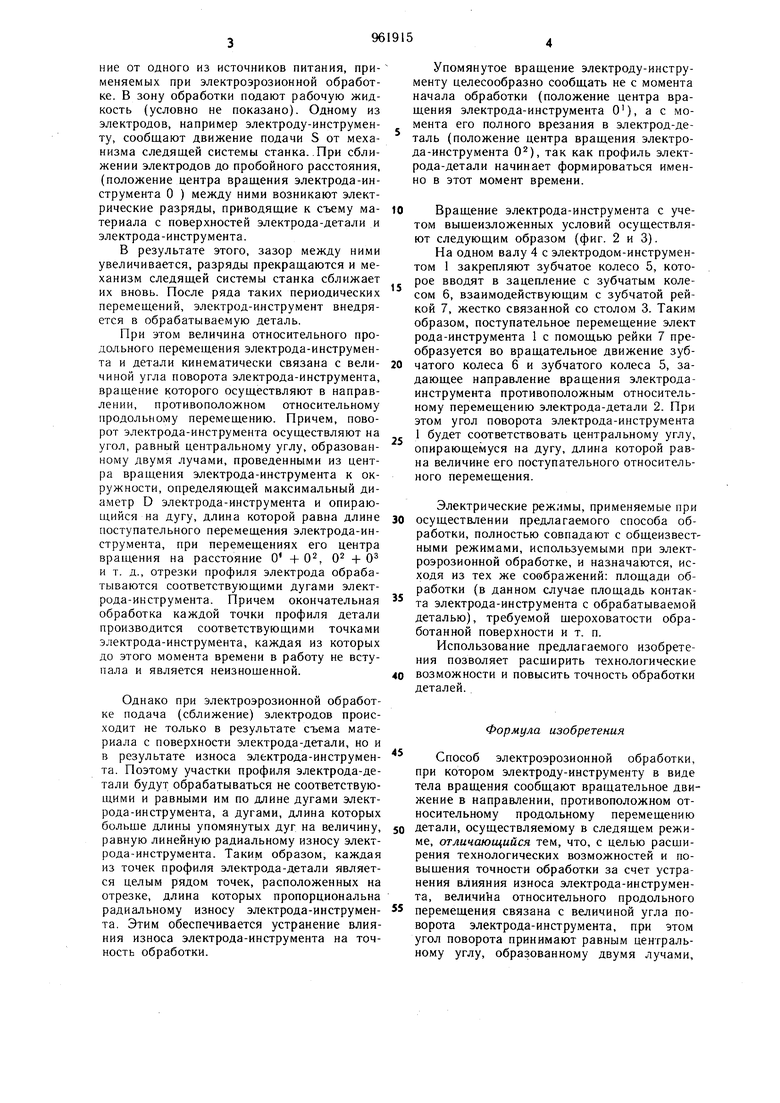

сечение А-А на фиг. 1; на фиг. 3 - вид

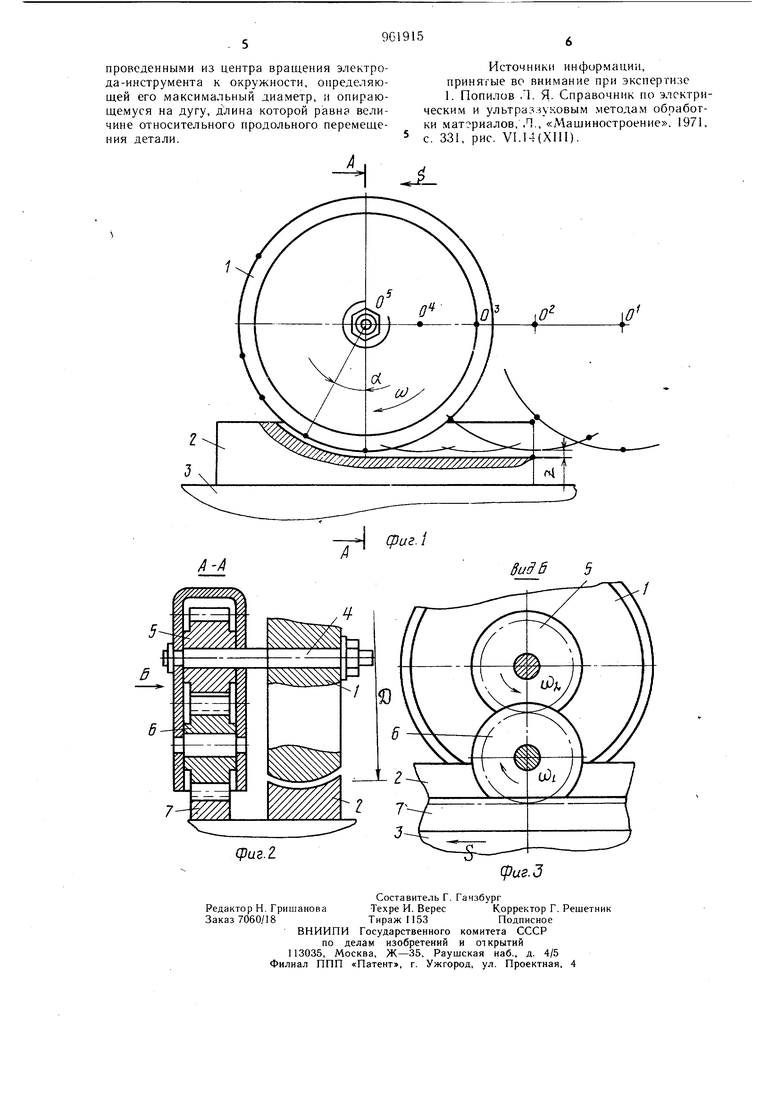

по стрелке 5 на фиг. 2.

20 Способ осуществляют следующим образом.

К профильному электроду-инструменту 1, имеющему форму тела вращения, и к обрабатываемой детали 2, закрепленной на столе станка 3, подводят рабочее напряжение от одного из источников питания, применяемых при электроэрозионной обработке. В зону обработки подают рабочую жидкость (условно не показано). Одному из электродов, например электроду-инструменту, сообщают движение подачи S от механизма следящей системы станка.,При сближении электродов до пробойного расстояния, (положение центра вращения электрода-инструмента О ) между ними возникают электрические разряды, приводящие к съему материала с поверхностей электрода-детали и электрода-инструмента.

В результате этого, зазор между ними увеличивается, разряды прекращаются и механизм следящей системы станка сближает их вновь. После ряда таких периодических перемещений, электрод-инструмент внедряется в обрабатываемую деталь.

При этом величина относительного продольного перемещения электрода-инструмента и детали кинематически связана с величиной угла поворота электрода-инструмента, вращение которого осуществляют в направлении, противоположном относительному продольному перемещению. Причем, поворот электрода-инструмента осуществляют на угол, равный центральному углу, образованному двумя лучами, проведенными из центра вращения электрода-инструмента к окружности, определяющей максимальный диаметр D электрода-инструмента и опирающийся на дугу, длина которой равна длине поступательного перемещения электрода-инструмента, при перемещениях его центра вращения на расстояние О + 0, 0 + 0 и т. д., отрезки профиля электрода обрабатываются соответствующими дугами электрода-инструмента. Причем окончательная обработка каждой точки профиля детали производится соответствующими точками электрода-инструмента, каждая из которых до этого момента времени в работу не вступала и является неизнощенной.

Однако при электроэрозионной обработке подача (сближение) электродов происходит не только в результате съема материала с поверхности электрода-детали, но и в результате износа электрода-инструмента. Поэтому участки профиля электрода-детали будут обрабатываться не соответствующими и равными им по длине дугами электрода-инструмента, а дугами, длина которых больше длины упомянутых дуг на величину, равную линейную радиальному износу электрода-инструмента. Таким образом, каждая из точек профиля электрода-детали является целым рядом точек, расположенных на отрезке, длина которых пропорциональна радиальному износу электрода-инструмента. Этим обеспечивается устранение влияния износа электрода-инструмента на точность обработки.

Упомянутое вращение электроду-инструменту целесообразно сообщать не с момента начала обработки (положение центра вращения электрода-инструмента О ), а с момента его полного врезания в электрод-деталь (положение центра вращения электрода-инструмента 0), так как профиль электрода-детали начинает формироваться именно в этот момент времени.

Вращение электрода-инструмента с учетом вышеизложенных условий осуществляют следующим образом (фиг. 2 и 3).

На одном валу 4 с электродом-инструментом 1 закрепляют зубчатое колесо 5, которое вводят в зацепление с зубчатым колесом 6, взаимодействующим с зубчатой рейкой 7, жестко связанной со столом 3. Таким образом, поступательное перемещение элект рода-инструмента 1 с помощью рейки 7 преобразуется во вращательное движение зубчатого колеса б и зубчатого колеса 5, задающее направление вращения электродаинструмента противоположным относительному перемещению электрода-детали 2. При этом угол поворота электрода-инструмента 1 будет соответствовать центральному углу, опирающемуся на дугу, длина которой равна величине его поступательного относительного перемещения.

Электрические реж.чмы, применяемые при 0 осуществлении предлагаемого способа обработки, полностью совпадают с общеизвестными режимами, используемыми при электроэрозионной обработке, и назначаются, исходя из тех же соображений: площади обработки (в данном случае площадь контакта электрода-инструмента с обрабатываемой деталью), требуемой шероховатости обработанной поверхности и т. п.

Использование предлагаемого изобретения позволяет расширить технологические 0 возможности и повысить точность обработки деталей.

Формула изобретения

Способ электроэрозионной обработки, при котором электроду-инструменту в виде тела вращения сообщают вращательное движение в направлении, противоположном относительному продольному перемещению

детали, осуществляемому в следящем режиме, отличающийся тем, что, с целью расширения технологических возможностей и повышения точности обработки за счет устранения влияния износа электрода-инструмента, величина относительного продольного

перемещения связана с величиной угла поворота электрода-инструмента, при этом угол поворота принимают равным центральному углу, образованному двумя лучами,

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Способ и устройство для изготовления профиля в полузакрытом канале детали проволочным электродом-инструментом | 2016 |

|

RU2669673C2 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТОГО ВЕНЦА ЖЕСТКОГО КОЛЕСА ВОЛНОВОЙ ПЕРЕДАЧИ С ПРОМЕЖУТОЧНЫМИ ТЕЛАМИ КАЧЕНИЯ | 2007 |

|

RU2359790C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ РЕЗАНИЕМ | 2008 |

|

RU2404884C2 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| ЗУБОХОНИН ПОВАЛЬНЫЙ СТАНОК | 1970 |

|

SU268870A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1997 |

|

RU2151033C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТОГО ВЕНЦА ЖЕСТКОГО КОЛЕСА ВОЛНОВОЙ ПЕРЕДАЧИ С ПРОМЕЖУТОЧНЫМИ ТЕЛАМИ | 2007 |

|

RU2342230C1 |

| Электроэрозионный станок | 1974 |

|

SU498143A1 |

Авторы

Даты

1982-09-30—Публикация

1981-03-13—Подача