() СТЕКЛОПЛАВИЛЬНАЯ УСТАНОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклоплавильный сосуд для выработки стекловолокна | 1976 |

|

SU614034A1 |

| Устройство для получения волокна из термопластичного материала | 1982 |

|

SU1058905A1 |

| ВСЕСОЮЗНАЯ ПДТРНТШ1.ТГ>&:ЯЙ'.!Р»^?йй1БИБЛ^'ЮТЕКА | 1971 |

|

SU316658A1 |

| СТЕКЛОФОРМУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННОГО ВОЛОКНА | 1994 |

|

RU2064902C1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2068814C1 |

| МАЛОГАБАРИТНЫЙ СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1969 |

|

SU234627A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД для ВЫРАБОТКИ СТЕКЛОВОЛОКНА | 1969 |

|

SU250393A1 |

| Стеклоплавильный сосуд | 1979 |

|

SU812776A1 |

| Стеклоплавильный сосуд | 1978 |

|

SU722860A1 |

. 1

Изобретение относится к промышленности строительных материалов в частности к оборудованию заводов стеклянного волокна. Известно устройство для выработки непрерывного стекловолокна, содержащее сосуд с установленной на дне его фильерной пластиной и системой фигурных нагревательных элементов, неподвижно укрепленных внутри сосуда tl

Однако данное устройство сложно по конструкции, так как для плавления, гомопенизации и температурного усреднения стекломассы в нем созданы сложные камеры с индивидуальным питанием и регулированием температуры, относительно велики удельный расход платинового сплава и тепловые потери через наружные поверх- . ности деталей сосуда вследствие разницы в теплопроводности стекла и .теплоизолирующего материала.

Наиболе близкой к предлагаемой по технической сущности и достигаемому результату является стеклоплавильная установка, включающая пла вильную камеру из огнеупорного материала с нагревательным элементом и выработочную камеру с фильерной пластиной 2 J.

Недостатком известной установки является то, что создаются холодные пристеночные зоны стекла, вследствие чего стекломасса к фильерйому полю подходит термически неоднородной, что вызывает повышенную обрывность . волокон при выраббтке, резко снижающую производительность.

Цель изобретения - повышение производительности и сокращение удельного расхода драгметалла.

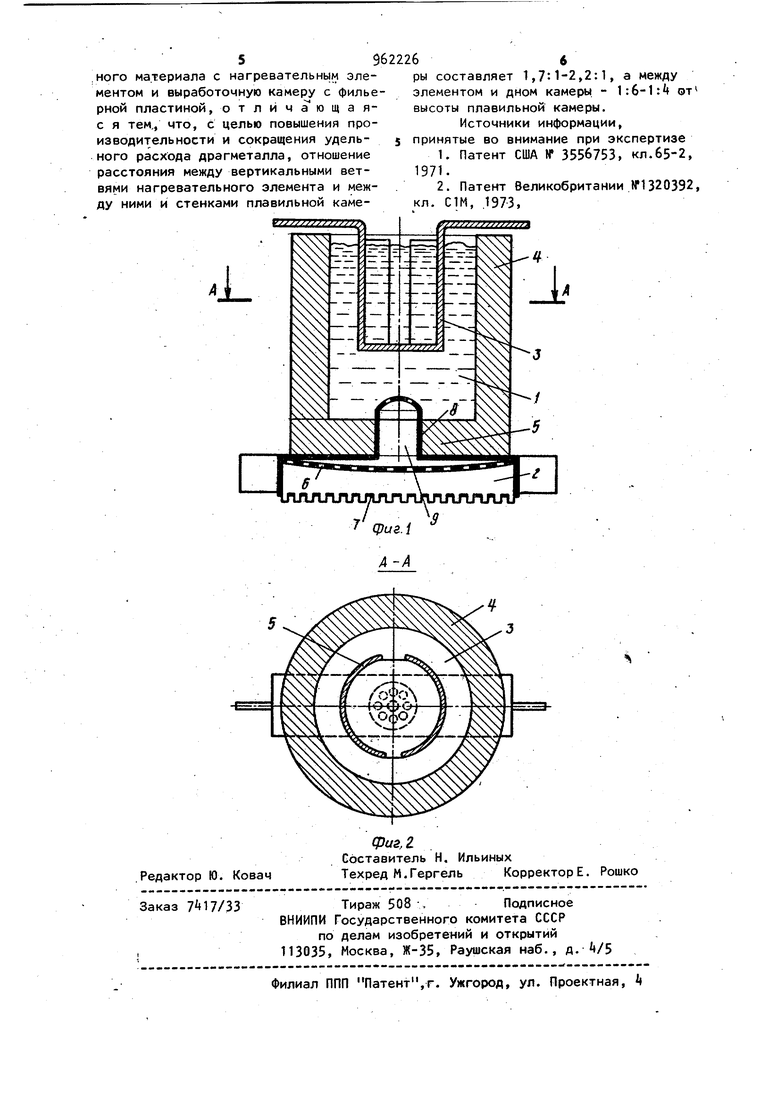

Поставленная цель достигается тем, что в стеклоплавильной установке , включающей плавильную камеру из огнеупорного материала с нагревательным элементом и выработочную камеру с фильерной пластиной, отношение 0асстояния между вертикальными ветвями нагревательного элемента и между ними и стенками плавильной камеры составляет 1,7:7-2,2:1, а между элементом и дном камеры -1:6-1: от высоты плавильной камеры. На фиг. 1 изображена предлагаемая установка, разрез; на фиг. 2 - разг рез А-А на фиг. 1. Стеклоплавильная установка состоит из двух частей: верхняя часть представляет собой плавильную камеру 1, нижняя часть - выработочную камеру 2. Плавильная камера 1 выполнена из огнеупорного материала в виде емкости, снабженной -электронагревательным элементом 3, расположенным в верхней части плавильной камеры так, что создает зону расплава и осветления стекломассы и зону ох лаждения стекломассы. При этом нагревательный элемент 3 размещен таким образом, что расстояние между вертикальными ветвями элемента и между элементом 3 и стенками k плавильной камеры 1 находится в пределах 1,7:1-2,2:1, а расстояние между нагревательным .элементом 3 и . дном 5 плавильной камеры - в пределах 1:6-1: высоты плавильной камеры Такое расположение нагревательного элемента позволяет создать оптимальные температурные режимы в зо.нах расплава и осветления стекломассы и охлаждения стекломассы, получит стекломассу необходимой вязкости с достаточно высокими выработочными , свойствами. Указанные соотношения установлены . экспериментальным путем . В идеальном случае расстояние между вертикальными ветвями элемента 3 и между ними и стенками k плавильной камеры должны относиться как 2:1, а между элементом 3 и дном 5 как 1:5 высоты плавильной камеры. Небольшие отклонения в соотношениях данных расстояний не оказывают значительного влияния на выработочные свойства стекломассы. При во зрастании же отклонений от идеального случая будет возрастать и неравномерность разогрева стекломассы ухудшаются ее быработочные свойства В том случае, когда соотношение будет меньше, чем 1,7:1 или больше, чем 1:, произойдет охлаждение слоев стекломассы ниже допустимых значений в зонах, находящихсямежду стенками h плавильной камеры и нагревательными элементами 3 и между дном 5 и нагревательными элементами 3- А в зоне, находящейся между нагревательными элементами 3, стекломасса перегревается,.вспенится, вязкость ее снизится. В случае, если отношение будет больше,чем 2,2:1 или меньше, чем 1:6, то слои стекломассы, находящиеся между нагревательными элементами 3, переохладятся, а в зонах, находящихся между стенками t плавильной камэры и нагревательными элементами 3 и между дном 5 и нагревательными элементами 3, перегреются. В обоих случаях выработочные свойства стекломассы будут снижены за счет ухудшения ее осветления в зонах переохлаждения и снижения вязкости в зонах перегрева, К фильерам будет поступать стекломасса, термически не усредненная, что вызовет повышенную обрывность элементарных волокон в зоне их формования и, следовательно, снижение производительности. Выработочная камера 2 выполненаиз сплава на основе платины, снабжена гомогенизирующим элементом 6 и фильерной пластиной 7, а также трубкой 8 и сообщается с плавильной камерой 1 через проточное отверстие 9 в ее дне. При этом трубка 8 выполнена заодно с выработочной камерой 2 и такой длины, чтобы конец ее выступал под дном 5 на 15-20 мм с целью отделения инородных тел. Стеклошарики засыпают в плавильную камеру 1, расплавляют под действием температуры, создаваемой электронагревательным элементом 3. Расплавленная осветленная стекломасса из зоны расплава проходит зону охлаждения, предварительно охлаждаясь в ней до температуры выработки, и поступает в выработочную камеру 2. Использование предлагаемой установки позволяет повысить производительность и сократить удельный расход драгметалла. Формула изобретения Стеклоплавильная установка, вклю чающая плавильную камеру из огнеупор

Авторы

Даты

1982-09-30—Публикация

1981-02-13—Подача